よりよい未来のためのポリマーの進歩

安全で衛生的な食品やパーソナルケアのパッケージから、有害な紫外線から身を守ってくれる合成繊維で作られた衣類まで、ポリマーから作られている製品は私達の周りにたくさんあります。ポリマーは私達の日々の暮らしに欠かせないものとなっています。プラスチックの多様性により、軽量でコスト効率の高い選択肢を提供し、建物や建設の資材、自動車、家庭用品のセグメントで様々な用途で使用されている木材、金属、セラミックス、ガラスなどの従来から使われている材料の代わりを果たしてくれます。プラスチックが広く普及したのは、その優れた耐久性が1つの理由となっている一方で、地球の環境にプラスチック廃棄物の堆積をもたらす要因ともなりました。処分時に適切に取り扱われないためです。

プラスチックの廃棄物が環境に多大な悪影響を及ぼすことで、ポリマー業界の科学者やエンジニアはプラスチック製品の性能を維持しながら、寿命末期の廃棄物を管理し、よりサステナブルな材料を発明・開発するという使命を抱えることになりました。TAインスツルメントのポリマー分析ソリューションは、ラボでのイノベーションを実現するサポートを行い、よりよい未来のためにサステナブルなソリューションを開発することにフォーカスできるように設計されています。

ポリマーのサステナビリティが革新を推進

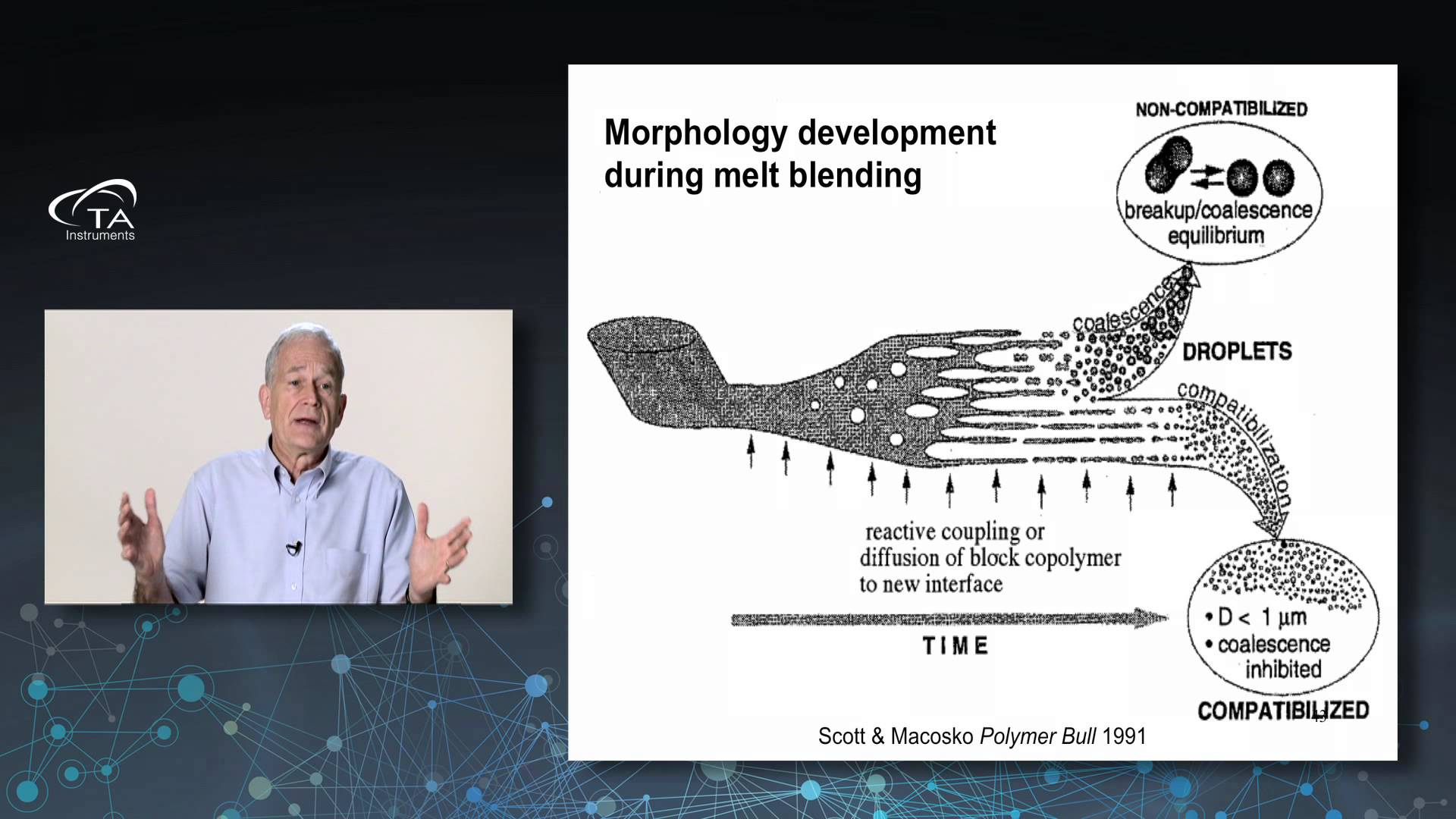

消費者、ブランドオーナー、公共政策の需要により、プラスチックのサステナビリティのニーズが高まっており、樹脂メーカー、配合業者、マスターバッチ業者、コンバーターなど、プラスチック製造のあらゆる段階における企業に影響を及ぼしています。そのためプラスチック業界はプラスチック廃棄物の問題を、幅広いサステナブルなソリューションを通じて解決しようと取り組んでいます。これにはポストコンシューマーリサイクル(PCR)やポストインダストリーリサイクル(PIR)の樹脂の利用、生物学的ソースのポリマーや生物分解性のあるポリマー、処分時にリサイクルができるよう考慮して設計された新しく革新的なポリマーの開発などが含まれています。これらの選択肢の中でも特に、ポストコンシューマー材料の最小量を要求するブランドオーナーのコミットメントと規制によるリサイクル樹脂の使用に重点が置かれています。

プラスチック業界にとってPCR樹脂の加工は、未使用樹脂の特徴がはっきりしたバッチと比較した場合、プラスチック原料の廃棄物固有のばらつきやコンタミネーションのため、新しい一連の課題をもたらします。

さらに、リサイクル樹脂は、お客様や消費者が期待する製品の性能妥協することなく組み込む必要があります。ますますダイナミックになる市場において、高性能なサステナブル材料の需要が高まっています。さらに、激しい競争によりポリマー企業はこれらの幅広い市場の最新トレンドに対応しなければならないという緊迫感が高まっています。

Waters|TAインスツルメント のポリマー分析ソリューションの使用により、研究開発の科学者やプロセスエンジニアが、複雑なリサイクル樹脂の原料をより効果的に特性評価し、製品やプロセスに対する影響を調査できます。これと同時に、分析ラボのオペレーションの効率も向上します。そして、熱分析器、レオメータ、機械試験装置から構成されるWaters|TA インスツルメントの幅広いポートフォリオのポリマー加工および機能特性を深く理解することで、製品の革新を加速化し、プロセスの改善を実装し、ラボが組織のサステナビリティ目標を達成できるようにします。

資力

サプライチェーン全体でのポリマーの特性評価と分析試験

熱分析、レオロジー、機械試験により、融点、結晶化点、粘弾性などのポリマーの基本特性を簡単に測定します。製品の開発と製造のあらゆる段階にて、正確な測定により加工条件を最適化し、最終用途における製品の性能を向上することができます。

ウェビナー

ブログ

アプリケーションノート

- DSC: Comparison of Crystallization Behavior of Different Colored Parts Made from PP Using a Single DSC Experiment

- DSC: Semi-Crystalline Thermoplastic Analysis Using the Discovery X3 DSC

- DSC: Comparison of the Thermal Behavior of Different Types of Recycled PET for Advanced Honeycomb Structures

- TGA: Estimation of Polymer Lifetime by TGA Decomposition Kinetics

- TGA: Effect of Thermal Degradation on Polymer Thermal Properties

- TGA: Thermal Degradation Study of Nylon 66 using Hyphenation Techniques TGA-MS and TGA-FTIR-GC/MS

- Rheology: Understanding Rheology of Thermoplastic Polymers

- DMA: Measurement of Glass Transition Temperatures by Dynamic Mechanical Analysis and Rheology

- Rheology: Using Rheolgoy and Thermal Analysis to Help Optimize Processing Conditions of Recycled PET

- DMA: Characterization of Bio-Derived Polymer Under Controlled Humidity

- View all Application Notes