コンバーターによって製造されたプラスチックの部品は、より大きなアセンブリコンポーネントとしてOEMメーカーが製造する製品に、よく使用されます。プラスチックのエンドマーケットの用途は様々で、食品やパーソナルケア製品のパッケージから、自動車、建物や建設の資材、医療機器、個人向け電子機器などに及びます。プラスチック製品のこれらのエンドユーザーは、分析技術を用いて製品の性能の特性評価を行い、製品の寿命を予測し、不良分析の研究を行うことでメリットを受けています。

機器とテストパラメータ

材料強度

- ヤング率、降伏応力、最大降伏強度、ブレーキの伸長

- 疲労と耐久性、SN曲線

- 強度対温度

最終アセンブリ強度

- 屈曲、曲げ、破壊の破壊点

- 疲労と耐久性、SN曲線

- 強度対温度

材料の機械的特性

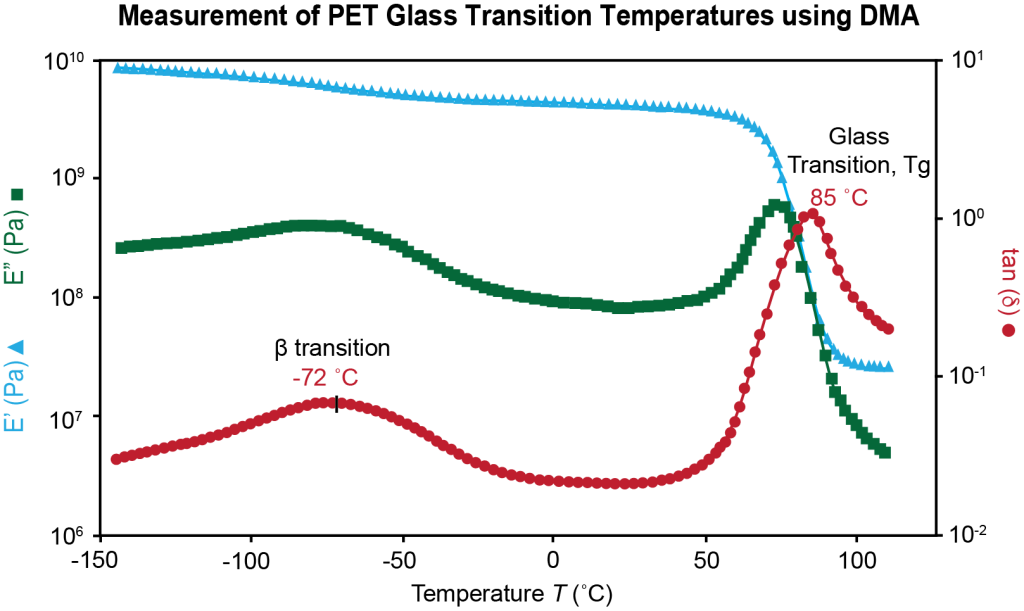

- 貯蔵弾性率、損失弾性率、tanδ

- ガラス転移(Tg)

ブレンドの適合性の特性評価

- 貯蔵弾性率、損失弾性率、tanδ

機械的特性へ熱や湿度が与える影響

- 貯蔵弾性率、損失弾性率、tanδ

- ガラス転移(Tg)

機械的異方性の特性評価

- 貯蔵弾性率、損失弾性率、tanδ

分析事例 – ポリマーの特性評価と加工

基本的なレベルとして、熱可塑性プラスチック加工の主なステップは、次の3つの基本的なプロセスに分けることができます。

- 樹脂を溶かし/柔らかくするために加熱

- 最終形状に変形

- 製品を冷却してリリース

これらの3つのステップは、生産パラメータの詳細が異なる場合でも、射出成形、押出、熱成形、フィルムブロー成形など、様々なポリマー加工技術に適用できます。ここでは、ポリマー加工の各ステージにおいて一般的に直面する主な質問について詳細を確認し、ポリマーの特性評価技術により提供される知見で回答を説明します。

製品の性能についておしえてください

最終用途のアプリケーションおける条件での製品の性能を理解することにより、製品の製造やプロセスの最適化に役立ちます。また、トラブルシューティングや不良分析で重要な役割を担うこともできます。プラスチックの製品の場合、機械的特性が最終用途の製品の性能に密接な関係があり、これは材料の弾性率に関する情報を提供する様々な機械試験の技術を組み合わせることにより、評価することができます。変形のタイプによっては、追加の情報や知見も得ることができます。

- 単調試験:加えられた荷重下での破損に対する一方向の変形-荷重が増加する条件下での材料試験(応力-ひずみ曲線など)。

- 疲労試験:繰り返しの荷重による損傷と不具合を理解-サイクルが増加する条件下での試験材料と完成品(S/N曲線など)。

- 動的機械分析(DMA): 温度と変形の頻度の関数として、固体の粘弾性特性の研究(ガラス転移温度(Tg)、時間-温度スーパーポジション(TTS)など)。

DMA試験では、曲げ、圧縮、引張変形下での固体試験片の機械的特性の温度依存性を測定します。これは、貯蔵弾性率(G’)、損失弾性率(G”)、tan(δ)(ダンピングファクター)を通じて、材料の粘弾性特性に関する定量的な情報を提供します。ポリマー試料片が加熱されると、これらの機械的パラメータに反映される転移が生じます。DMAは、温度の上昇によって引き起こされる局所的なポリマーモビリティの微小な変化を検出するため、ガラス転移とβ転移の温度を測定するために使用できる最も感度の高い技術の1つです。

DMAの結果から、次の質問に回答してください:

- 加工:樹脂のこのバッチは、混和性を実現するために、均一にブレンドされましたか?

- 製品の性能:この製品には、意図された最終用途の環境条件(温度、相対湿度)において、適切な機械的強度/剛性があるでしょうか?

- 使用済:リサイクル樹脂で製造された製品の機械的特性は、未使用樹脂で製造された製品のものと一致していますか?