使用済のほとんどのプラスチック製品はポストコンシューマー材料にリサイクルできます。機械的リサイクルは、回収されたプラスチックを加工するために一般的に使用されるアプローチの1つで、ふるい分け、洗浄、破砕、押し出し加工の一連のステップにより、新しい製品に変換できるポストコンシューマーリサイクル(PCR)のフレークやペレットが製造されます。別のアプローチには、ケミカルリサイクルや高度リサイクルがあり、これらはガス化、熱分解、メタノリシスのような技術が利用し、回収された材料を原料に分解し、未使用プラスチックと同等の製品へ変換する方法を提供します。

PCRを加工するために利用されるアプローチがどのようなものであろうと、未使用の材料を加工する場合と比べたとき、リサイクル樹脂は本質的に複雑で、取り扱いが難しいです。分析技術はポリマーの研究者やプロセスエンジニアが、原料のばらつきやコンタミネーションが加工条件や製品の性能に及ぼす影響を特定するのに役立ちます。これにより、製品を再生成して、悪影響を軽減できるようにします。

機器とテストパラメータ

PCRの材料強度

- ヤング率、降伏応力、最大降伏強度、ブレーキの伸長

- 疲労と耐久性、SN曲線

- 強度対温度

PCRの最終組み立て品の強度

- 屈曲、曲げ、破壊の破壊点

- 疲労と耐久性、SN曲線

- 強度対温度

分析事例 – ポリマーの特性評価と加工

基本的なレベルとして、熱可塑性プラスチック加工の主なステップは、次の3つの基本的なプロセスに分けることができます。

- 樹脂を溶かし/柔らかくするために加熱

- 最終形状に変形

- 製品を冷却してリリース

これらの3つのステップは、生産パラメータの詳細が異なる場合でも、射出成形、押出、熱成形、フィルムブロー成形など、様々なポリマー加工技術に適用できます。ここでは、ポリマー加工の各ステージにおいて一般的に直面する主な質問について詳細を確認し、ポリマーの特性評価技術により提供される知見で回答を説明します。

この樹脂の加工温度はどうなっているでしょうか?

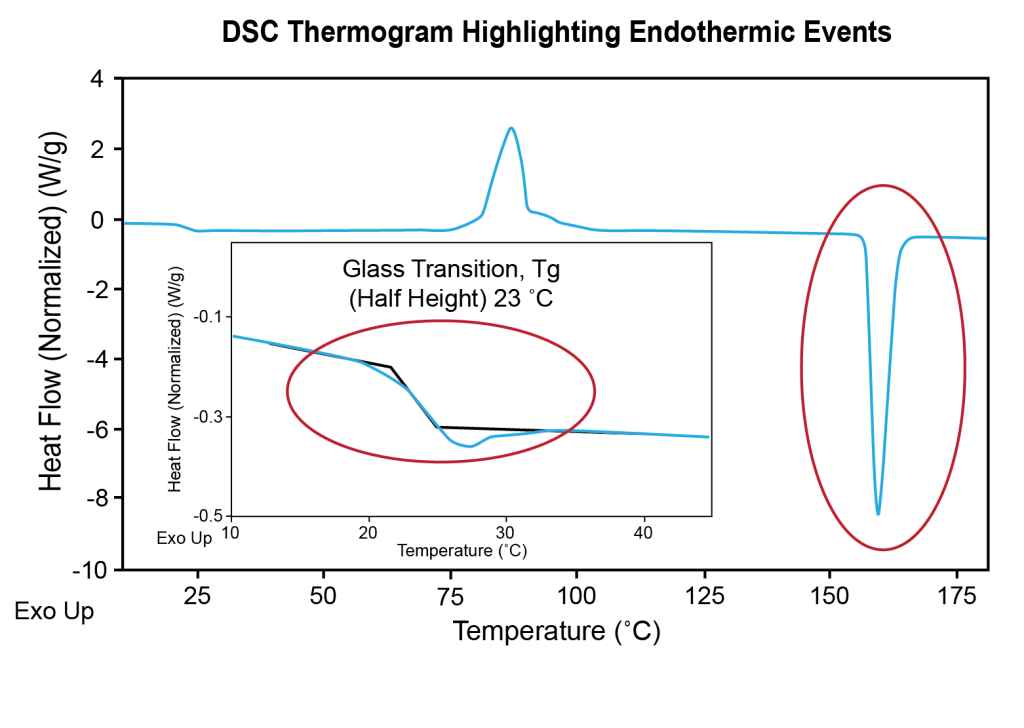

ポリマーが柔らかくなり溶ける温度はポリマー加工に関連する基本的な材料特性です。押出、射出成形、フィルムブロー成形のプロセスの最初のステップの1つとして、樹脂のペレットが融点を過ぎた後に定期的に加熱されます。熱成形、ブロー成形では、完全に溶かさずに柔らかくするために、樹脂はガラス転移温度を超えるように加熱されます。固体の樹脂ペレット(低エネルギーの状態)から柔らかいペレットあるいは完全に溶けているペレット(高エネルギーの状態)へのこの変換には、エネルギーの投入が必要で、これは示差走査熱量測定(DSC)を利用して測定されます。

DSCの試験では、温度が一定の割合で上昇させながら、サンプルの熱流をモニターします。溶融やガラス転移などの熱転移が吸熱イベントとして現れます。ここでは、高エネルギーの状態に移行するに伴い、材料が熱を吸収します。またこの結果は、アモルファス状態と半結晶状態の間に明確な違いがあるポリマーの形態に関する情報を明らかにします。DSC試験の最初の熱サイクルでは、アモルファス材料は溶融せずにガラス転移を示しますが、半結晶性のポリマーはシャープで明確な溶融ピークを示します。融点とガラス転移温度は各ポリマー固有のものであるため、この情報を使用して、加工前に生成される原料の品質をすばやく評価できます。

この樹脂はどのように分解されるのでしょうか?

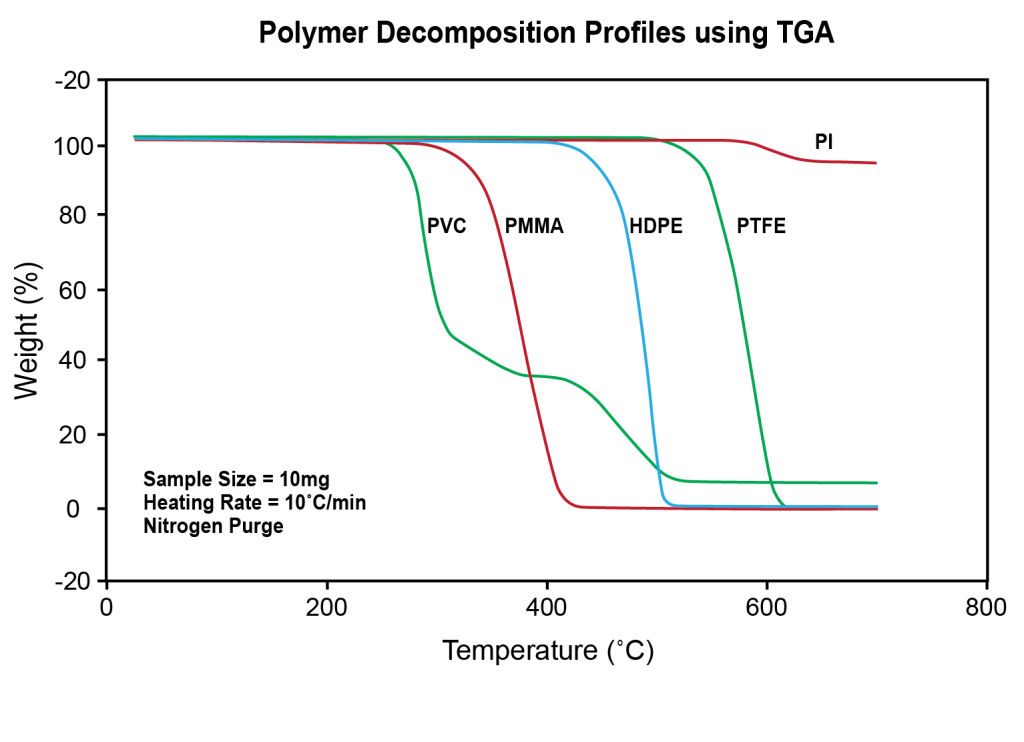

押出、射出成形、ブロー成形など、一般的な熱可塑性プラスチック加工技術では、容易に加工するために樹脂を融点より高い温度で加熱する必要があります。しかし、温度の上昇により生じることのある樹脂の劣化を回避するために、加工温度を注意深くコントロールすることは重要です。ポリマーの場合、劣化の開始は、大幅なお重量減少(通常は>5%)が開始する温度として特定できこの減少は、熱重量分析装置(TGA)で測定できます。

ポリマーの熱分析の際、TGA試験はDSC試験前に定期的に行われます。TGAの結果が、この後行われる試験に対して温度の上限を確立できるためです。TGAの結果は加工の劣化方法を特定できるだけでなく、存在するベースのポリマー、可塑剤、充填剤の量など、樹脂の主要成分の組成も定量的に明らかにします。TGA実験中に生成されるオフガスをさらに分析して、分解生成物の化学的同一性に関する知見を得ることができます。この種の発生ガス分析(EGA)は、リアルタイムのTGAデータをFTIRやGC-MSの結果と組み合わせているため、特に優れています

TGAの結果から、次の質問に回答してください:

- 原料の評価:この樹脂はどの温度で分解するでしょうか?分解プロファイルはどのようなものでしょうか?

- 加工:樹脂のこのバッチには揮発性物質が含まれていますか?加工後にオフガスは発生しますか?

- 不良分析:よい部品と悪い部品に充填剤の含有量または分解のプロファイルの違いはありますか?

- 使用済製品のリサイクル:熱分解中に、最大の重量減少はどの温度で発生するでしょうか?リサイクル樹脂のこのバッチにどのような汚染物質が存在しますか?

関連する適用に関する注意:

この樹脂は、加工中と最終使用時において、どの程度の安定していますか?

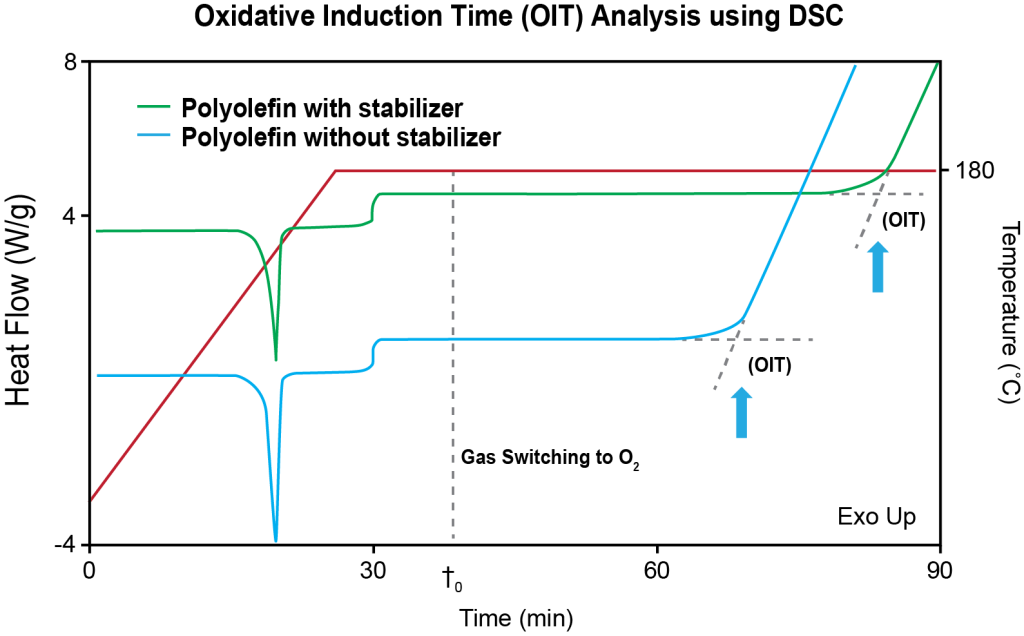

安定剤やその他添加剤は、加工中や最終使用の状態で発生する環境上の影響による劣化を防ぐため、樹脂に添加されることがよくあります。これらの添加剤には、酸化防止剤、脱酸素剤、熱安定剤や紫外線安定剤、難燃剤が含まれ、加工中や製品使用中にポリマーの意図している特性が維持されるようになっています。安定剤は本質的に、高温や紫外線にさらされたときに、犠牲になるもので、これらにより徐々に消費されます。安定剤が完全に使い果たされると、ポリマーの特性は急速に劣化し始めます。

安定剤の性能は、DSCの酸化誘導時間(OIT)分析を通じて評価できます。この等温試験で、DSCのパージガスが窒素から酸素に切り替えられ、安定剤が消費される環境が提供されます。ポリマーの劣化が始まると、熱流信号が増え始め、時間がOITとして記録されます。

DSCの温度ランプを使用して、ポリマーの安定性に関連する測定値である酸化開始時間(OOT)を測定することもできます。OITとOOTの両方の試験は、高圧DSCを使用して実行できます。安定剤の消費を加速化することにより試験時間が短縮されます。

OITとOOTの結果から、次の質問に回答してください:

- 原料の評価:この樹脂はそのまま加工できますか?安定性を向上するために酸化防止剤は必要ですか?

- 不良分析:この部品は、最終用途の条件に適した十分なレベルの酸化防止剤ですか?

- 使用済製品のリサイクル:PCRのこのバッチを安定化し、加工するために、どの程度の量の酸化防止剤が必要でしょうか?

関連する適用に関する注意:

この樹脂はどのように流れるでしょうか?

ポリマーの溶融の粘度と粘弾性挙動は、射出成形や押出成形技術を使用してポリマーを加工する際に、重要な役割を担っています。基本的なレベルにおいて、粘度は材料流動に対する内部抵抗を示しています。粘度の高い樹脂は流動が遅く、鋳型を充填するのに時間がかかるため、サイクル時間が長くなり、ショートショットのような欠陥が生じる可能性があります。結果として、加工時の安定性を確保しバッチ間のばらつきを排除するために、樹脂の粘度を測定し注意深くコントロールすることは非常に重要です。

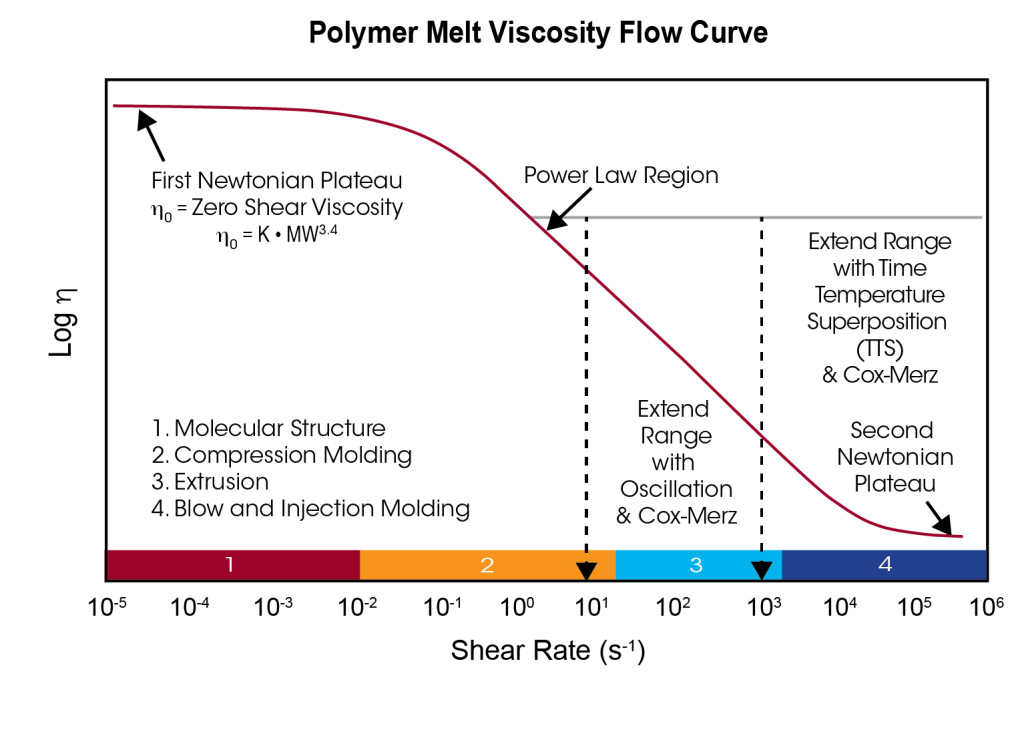

ポリマーの溶融に関して、粘度プロファイルはせん断速度としても知られる変形速度に依存します。押出成形や射出成形の加工の際に生じる高いせん断速度では、粘度曲線はべき乗則領域でずり流動化の挙動を現します。せん断速度が増加すると、粘度が低下します。せん断速度の依存性は、ポリマーの分子量分布と分岐の程度による影響を受けます。

高いせん断速度は加工条件に関連があり、低いせん断速度の粘度の測定は樹脂の分子構造を明らかにするために不可欠です。最初のニュートンプラトーのゼロせん断粘度は、樹脂の分子量と直接相関し、回転レオメータを使用して測定できます。

粘弾性は分子量/分子量分布とどのように関連しているでしょうか?

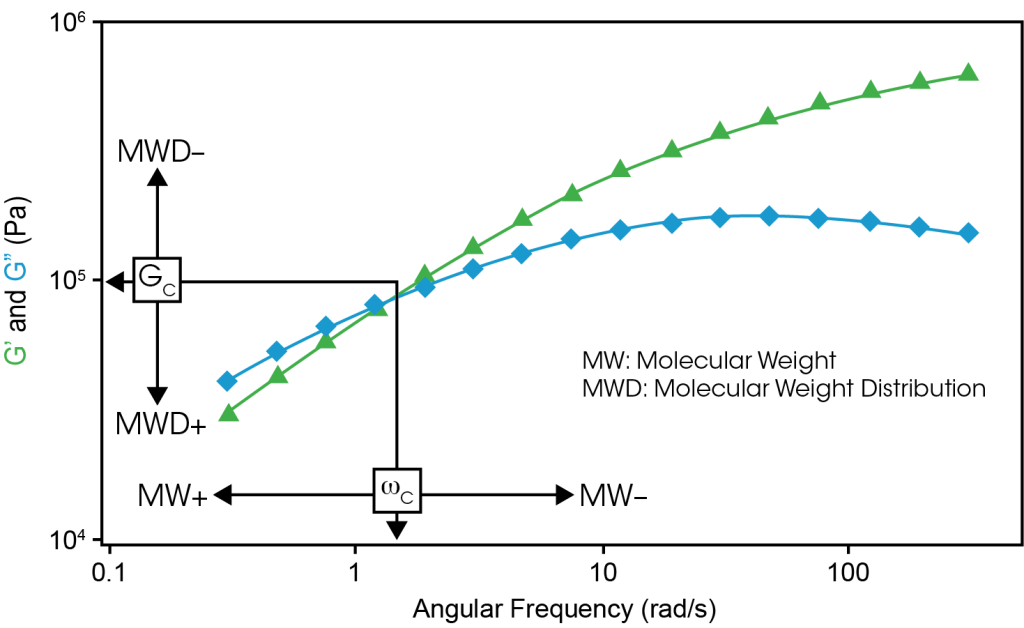

回転レオメータにおける振動試験は、幅広い時間スケールにおける小さな変形を通じて、ポリマーの構造を分析することにより、ポリマーの粘弾性特性について、価値ある知見を提供します。結果により、ポリマーの貯蔵弾性率(G’)、損失弾性率(G”)、複素粘度(η*)が振動周波数の関数として提供されます。ポリマーの緩和のダイナミクスをよりよく理解するために、使用できます。これらのパラメータは、樹脂の分子量、分子量分布、長鎖分岐構造により大きな影響を受けます。メルトフローインデクサまたはキャピラリーレオロジと比べて、回転レオロジーの試験による粘弾性プロファイルは、加工の際に問題を引き起こす可能性のある高分子量のコンタミネーションの存在に非常に敏感です。

回転レオメータの粘度と粘弾性の測定について次の質問に回答してください:

- 原料の評価:粘弾性プロファイルは、樹脂の分子量/分子量分布におけるバッチ間のばらつきによりどのような影響を受けるでしょうか?

- 加工性:樹脂は、製造プロセスに関連するすべてのせん断速度で、適切な粘度があるでしょうか?

- 使用済:使用済製品のリサイクル:リサイクル樹脂におけるコンタミネーションとMWのばらつきは、加工にどのような影響を与えるでしょうか?