推進聚合物發展,打造更美好的未來

由聚合物製成的產品在我們身邊隨處可見,從安全衛生的食品和個人護理包裝到防紫外線的合成纖維衣物,聚合物是我們日常生活中的一個重要組成部分。塑膠具有多功能性,從而成為替代木材、金屬、陶瓷和玻璃等傳統材料的輕質、經濟之選,應用於建築和施工、汽車和家居領域。塑膠的耐用性成就了塑膠的廣泛應用;然而,由於廢物處理不當,也導致了環境中塑膠廢物的積累。

塑膠廢物的高環境成本給聚合物行業的科學家和工程師帶來了巨大的壓力,他們需要保持創新,開發更多的可持續材料,在保持產品性能的同時,考慮到廢物的處理。TA Instruments | Waters 強大的聚合物分析解決方案為實驗室創新提供驅動力,因此您可以專注於為更好的未來,構建可持續的解決方案。

聚合物可持續性推動創新

來自消費者、品牌所有者和公共政策的需求正在推動塑膠的可持續發展,影響到塑膠生產每個階段的生產商-從樹脂製造商到聚合物生產商、母料生產商和轉化商。為此,塑膠行業正在通過廣泛的可持續解決方案來解決塑膠廢物問題,包括使用後回收(PCR)和工業回收(PIR)樹脂、生物來源/生物降解聚合物,以及開發創新聚合物,新型聚合物的設計考慮到使用後的回收問題。在上述方案中,由於品牌所有者承諾在新產品可再生物質的含量,因此對使用再生樹脂給予了強烈關注。

對於塑膠行業來說,由於廢舊塑膠原料具有可變性和污染,從而為可再生樹脂的加工帶來了一系列新的挑戰,特別是當與特性良好的原始樹脂批次相比時。此外,必須在不影響客戶和消費者要求的產品性能的情況下加入再生樹脂。在一個日益活躍的市場環境中,對高性能、可持續材料的需求不斷增加,競爭激烈,從而使得聚合物生產商在應對日益增長的市場趨勢並保持領先地位的同時,也產生了一種高度的緊迫感。

Waters | TA Instruments的聚合物分析解決方案能夠助力研發科學家和工藝工程師更有效地表徵複雜的再生樹脂原料,探索其對產品和工藝的影響,同時提高分析實驗室的運行效率。結合Waters |TA Instruments豐富的熱分析儀、流變儀和機械測試儀,深入瞭解聚合物的加工和功能特性,加速產品創新,實施工藝改進,並助力您的實驗室在實現企業的可持續發展目標方面取得成功。

網路研討會

博客

應用報告

- DSC: Oxidative Stability of Polyethylene Terephthalate

- DSC: Comparison of Crystallization Behavior of Different Colored Parts Made from PP Using a Single DSC Experiment

- DSC: Semi-Crystalline Thermoplastic Analysis Using the Discovery X3 DSC

- DSC: Comparison of the Thermal Behavior of Different Types of Recycled PET for Advanced Honeycomb Structures

- TGA: Estimation of Polymer Lifetime by TGA Decomposition Kinetics

- TGA: Effect of Thermal Degradation on Polymer Thermal Properties

- TGA: Thermal Degradation Study of Nylon 66 using Hyphenation Techniques TGA-MS and TGA-FTIR-GC/MS

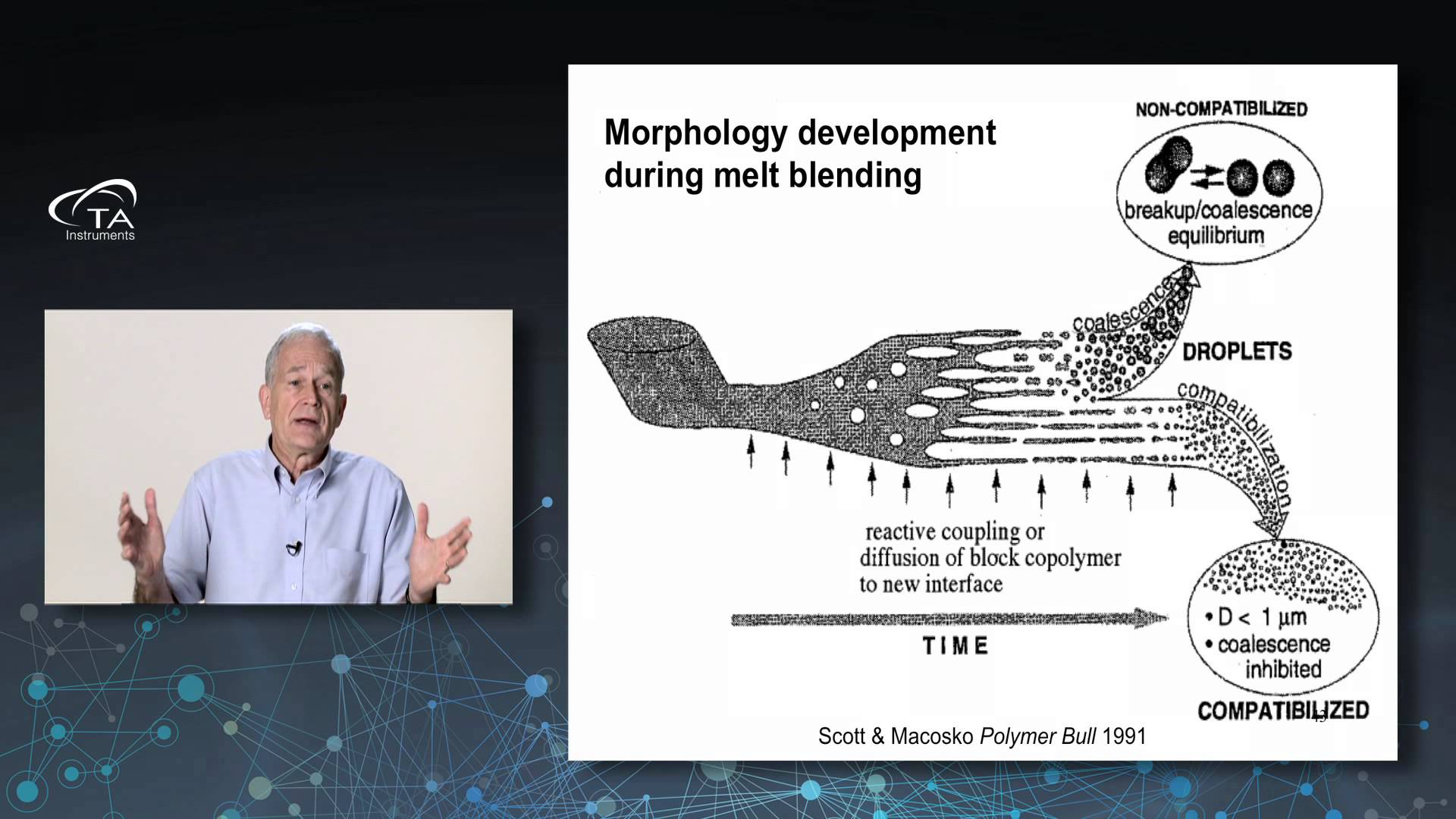

- Rheology: Understanding Rheology of Thermoplastic Polymers

- DMA: Measurement of Glass Transition Temperatures by Dynamic Mechanical Analysis and Rheology

- Rheology: Using Rheolgoy and Thermal Analysis to Help Optimize Processing Conditions of Recycled PET

- DMA: Characterization of Bio-Derived Polymer Under Controlled Humidity

- View all Application Notes