由加工廠商生產的塑膠部件經常被用於OEM製造商的產品中,成為一個更大的元件的組成部分。塑膠的終端市場應用多種多樣,包括食品和消費者護理產品的包裝,以及汽車、建築和施工、醫療設備和個人電子設備的應用。使用分析技術來描述產品性能、預測產品壽命和進行故障分析研究讓塑膠產品的終端使用者從中受益。

整個供應鏈的聚合物表徵和分析測試

通過熱分析、流變學和機械測試,輕鬆地測量基本的聚合物特性,如熔點、結晶度和粘彈性。在產品開發和製造的每個階段,準確的測量使您能夠優化加工條件,提高產品在最終使用時的性能。

材料的機械特性

- 儲存模量,損失模量,tan delta

- 玻璃態轉化 (Tg)

混合物相容性特徵

- 儲存模量,損失模量,tan delta

熱量和濕度對機械性能的影響

- 儲存模量,損失模量,tan delta

- 玻璃態轉化 (Tg)

機械各向異性的特徵

- 儲存模量,損失模量,tan delta

應用示例 – 聚合物表徵與加工

在一個基本層面上,熱塑性塑膠加工的關鍵步驟可以分解為3個基本步驟。

- 通過加熱熔化/軟化樹脂

- 定形

- 冷卻產品並釋放

這三個步驟適用於不同的聚合物加工技術,包括注塑成型和擠壓成型以及熱成型和吹膜成型,儘管生產參數的細節可能不盡相同。在此,我們仔細研究了在聚合物加工的每個階段經常遇到的關鍵問題,並通過聚合物表徵技術提供相應說明。

產品的性能如何?

瞭解產品在最終應用條件下的性能有助於指導產品配方、工藝優化,並在故障排除和故障分析中發揮重要作用。對於塑膠產品來說,機械性能與最終使用的產品性能密切相關,可以通過不同的機械測試技術來評估,獲取材料的模量信息。根據變形的類型,還可以獲得更多資訊。

- 單向測試: 在外加載荷下的單向變形至失效 – 在載荷增加的條件下對材料進行測試(如應力-應變曲線)。

- 疲勞測試:瞭解反復載入帶來的損壞和失效 – 在迴圈次數增加的條件下對材料和成品進行測試(例如,S/N曲線)

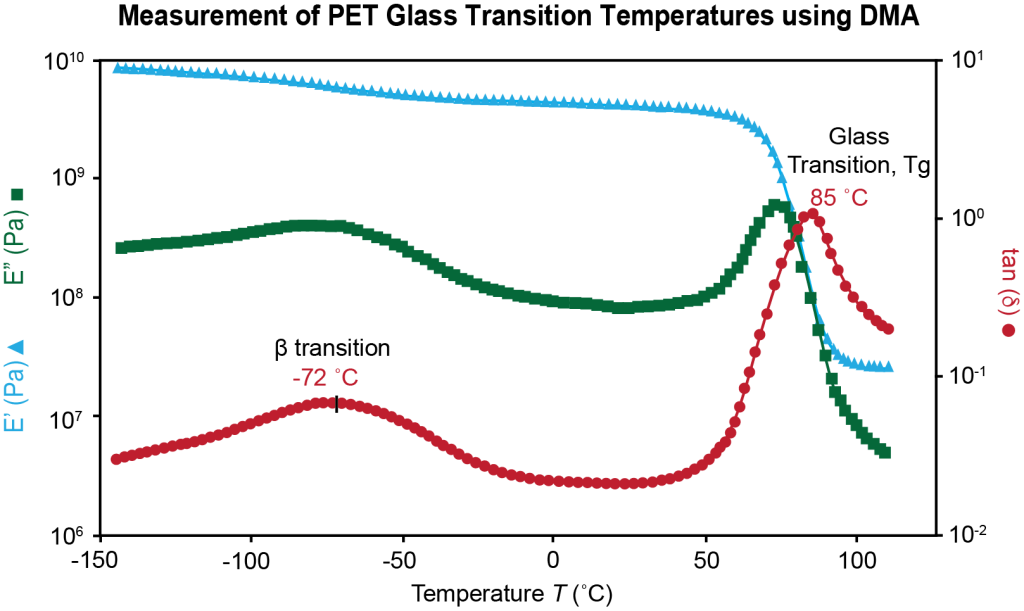

- 動態力學分析 (DMA): 研究固體粘彈性能與溫度和變形頻率的關係(例如,玻璃轉化溫度(Tg),時間-溫度疊加(TTS))。

DMA測試可助力研究固體試樣在彎曲、壓縮或拉伸變形下機械性能對溫度依賴性。通過存儲模量(E’)、損失模量(E”)和tan(δ)(阻尼係數)提供有關材料粘彈性能的定量資訊。當聚合物試樣被加熱時,它們會發生轉變,這些轉變反映在這些機械參數中。DMA是測量玻璃轉化和β轉化溫度的最敏感的技術之一,因為它可以捕捉到溫度升高帶來的局部聚合物流動性的細微變化。

DMA測量結果可解答如下問題:

- 加工工藝:這批樹脂是否被均勻地混合以達到混溶性?

- 產品性能:對於預期的最終使用環境條件(溫度、相對濕度),該產品機械強度/剛度是否符合要求?

- 使用壽命結束:採用可再生樹脂生產的產品是否與用原生樹脂生產的產品的機械性能一致?