미래를 생각하는 폴리머 개발

폴리머로 만든 제품은 우리 주변에 흔합니다. 안전하고 위생적인 식품과 위생용품의 포장재, 유해한 UV 광선으로부터 몸을 보호하는 합성섬유로 만든 의류에 이르기까지 폴리머는 일상생활의 필수적인 일부분이죠. 플라스틱의 용도는 무척 다양합니다. 건설업과 자동차, 가정용품 등 다양한 분야에서 목재, 금속, 세라믹, 유리 같은 기존 재료를 대체하는 가볍고 경제적인 옵션으로 쓰입니다. 플라스틱이 이처럼 성공을 거둔 것은 오래가기 때문입니다. 그러나 수명이 다한 폐기물의 부적절한 처리로 인해 플라스틱 쓰레기가 환경에 쌓이는 문제로 이어졌습니다.

플라스틱 쓰레기의 높은 환경 비용 때문에 폴리머 산업의 과학자와 공학자는 제품 성능을 유지하면서도 폐기물 관리가 적절히 이루어질 수 있도록 더 지속 가능한 재료를 개발하고 혁신해야 한다는 압박을 받고 있습니다. TA Instruments의 강력한 폴리머 분석 솔루션은 실험실의 혁신 의지를 뒷받침하도록 설계되었습니다. 따라서 고객은 보다 나은 미래를 위해 지속 가능한 솔루션을 바로 지금 구축하는 데 전념할 수 있습니다.

지속 가능한 폴리머로 혁신을 주도하다

지속 가능한 플라스틱의 필요성을 요구하는 소비자와 브랜드 소유자, 공공 정책의 수요로 인해 수지 제조사, 배합업체, 첨가업체, 변환업체 등 플라스틱 생산의 모든 단계에 해당하는 많은 회사가 영향을 받고 있습니다. 이에 대한 대응으로 플라스틱 업계는 여러 가지 지속 가능한 솔루션을 통해 플라스틱 폐기물 문제에 대처하고 있습니다. 여기에는 PCR(Post Consumer Recycled) 및 PIR(Post Industrial Recycled) 수지의 사용, 바이오 소스/생분해성 폴리머, 재활용을 고려하여 설계한 새롭고 혁신적인 폴리머의 개발 등이 포함됩니다. 이중에서도 재활용 수지 사용에 대한 주목도가 높습니다. 새 제품에서 포스트컨수머 함량을 최소화해야 한다는 브랜드 소유주의 약속과 규제 환경 때문입니다.

그러나 플라스틱 폐기물의 공급 원료에 내재된 변동성과 오염으로 인해 플라스틱 업계에서 PCR 수지를 처리하는 과정에 새로운 문제가 발생합니다. 특성화가 잘 되어 있는 버진 수지의 배치별 처리와 비교하면 더욱 까다롭습니다. 게다가 고객과 소비자가 기대하는 대로 제품의 성능을 손상시키지 않으면서 재활용 수지를 통합해야만 합니다. 갈수록 역동적으로 변해가는 시장 환경에서 지속 가능한 고성능 재료의 늘어나는 수요와 치열한 경쟁은 폴리머 업체로 하여금 광범위한 시장 트렌드에 대응하고 앞서가면서도 시급히 혁신해야 한다는 다급함을 느끼게 합니다.

Waters | TA Instruments 폴리머 분석 솔루션을 통해 R&D 과학자와 공정 엔지니어는 복잡한 재활용 수지 공급 원료의 특성을 더 효과적으로 분석하고, 원료가 제품과 가공에 미치는 영향을 탐구하며 분석 실험실의 운영 효율도 개선할 수 있습니다. 열 분석기, 레오미터, 기계 테스터 등 Waters | TA의 폭넓은 포트폴리오로 폴리머 가공 및 기능 속성을 깊이 이해함으로써 제품 혁신을 가속하고 공정 개선을 실천하며 실험실의 성공 입지를 다져서 조직의 지속 가능성 목표를 성공적으로 달성하세요.

공급망의 폴리머 특성화 및 분석 테스트

열분석, 유변물성, 기계적 테스트를 통해 녹는점, 결정화, 점탄성과 같은 기본적인 폴리머 속성을 간편하게 측정할 수 있습니다. 제품 개발과 제조의 모든 단계에서 정확한 측정이 보장되면 가공 조건을 최적화함은 물론 최종 사용 조건에서 제품 성능을 개선할 수 있습니다.

웨비나

블로그

응용 분야 정보

- DSC: Oxidative Stability of Polyethylene Terephthalate

- DSC: Comparison of Crystallization Behavior of Different Colored Parts Made from PP Using a Single DSC Experiment

- DSC: Semi-Crystalline Thermoplastic Analysis Using the Discovery X3 DSC

- DSC: Comparison of the Thermal Behavior of Different Types of Recycled PET for Advanced Honeycomb Structures

- TGA: Estimation of Polymer Lifetime by TGA Decomposition Kinetics

- TGA: Effect of Thermal Degradation on Polymer Thermal Properties

- TGA: Thermal Degradation Study of Nylon 66 using Hyphenation Techniques TGA-MS and TGA-FTIR-GC/MS

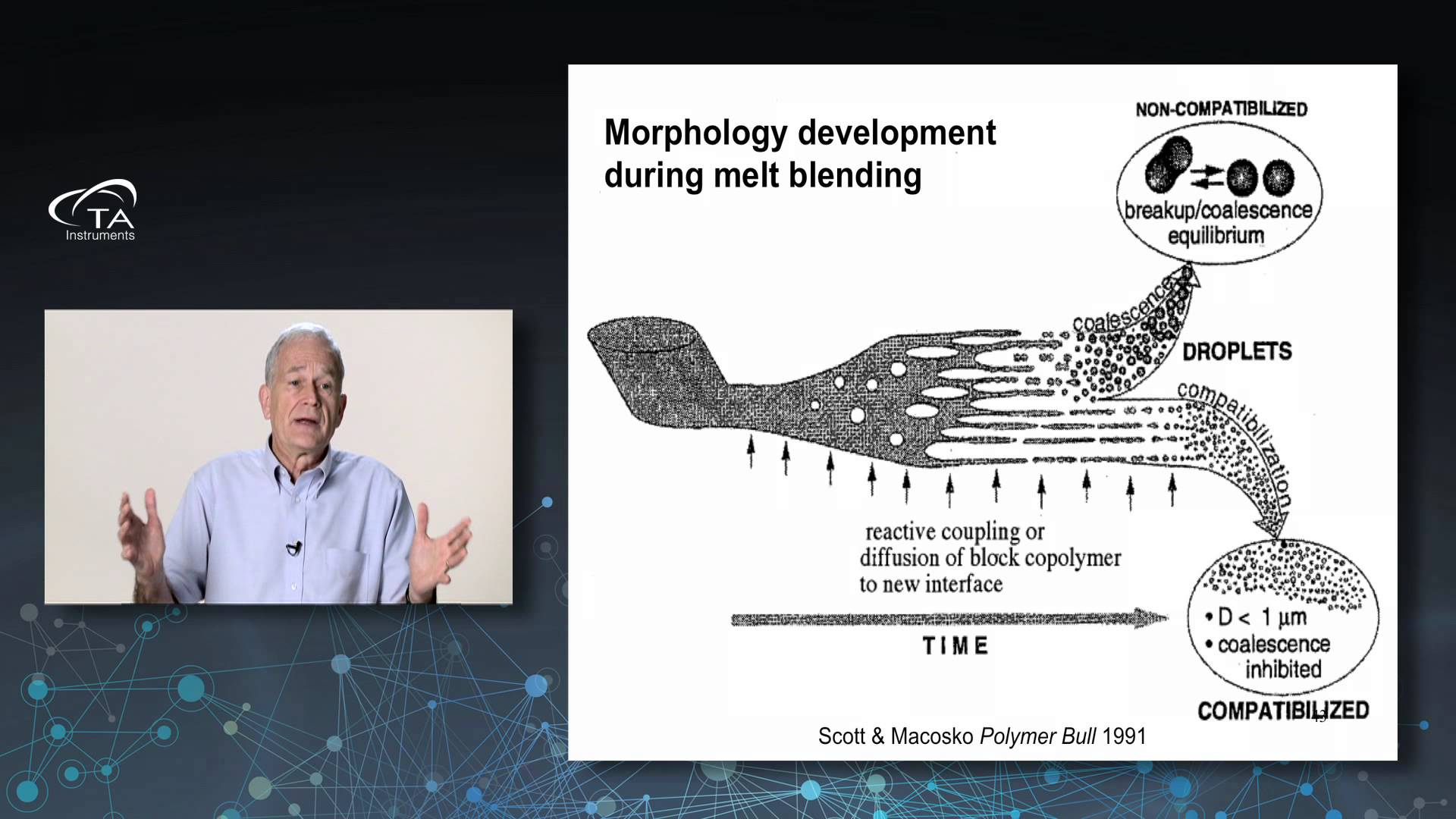

- Rheology: Understanding Rheology of Thermoplastic Polymers

- DMA: Measurement of Glass Transition Temperatures by Dynamic Mechanical Analysis and Rheology

- Rheology: Using Rheolgoy and Thermal Analysis to Help Optimize Processing Conditions of Recycled PET

- DMA: Characterization of Bio-Derived Polymer Under Controlled Humidity

- View all Application Notes