변환업체가 생산하는 플라스틱 부품은 OEM 제조사가 생산하는 대형 조립품의 구성 요소로 많이 쓰입니다. 플라스틱이 사용되는 최종 시장 분야는 식품과 생활용품의 포장재부터 자동차, 건축, 의료장치, 개인용 전자장치까지 다양합니다. 플라스틱 제품의 최종 사용자는 분석 기법을 이용해 제품 성능을 특성화하고 제품 수명을 예상하며 고장 분석 연구를 수행할 수 있습니다.

기기 및 테스트 매개변수

재료 강도

- 영률, 항복 강도, 극한 강도, 파단 연신율

- 피로 및 내구성, S-N 곡선

- 강도 VS 온도

최종 어셈블리 강도

- 굽힘, 휨, 파쇄 파괴점

- 피로 및 내구성, S-N 곡선

- 강도 VS 온도

재료의 기계적 성질

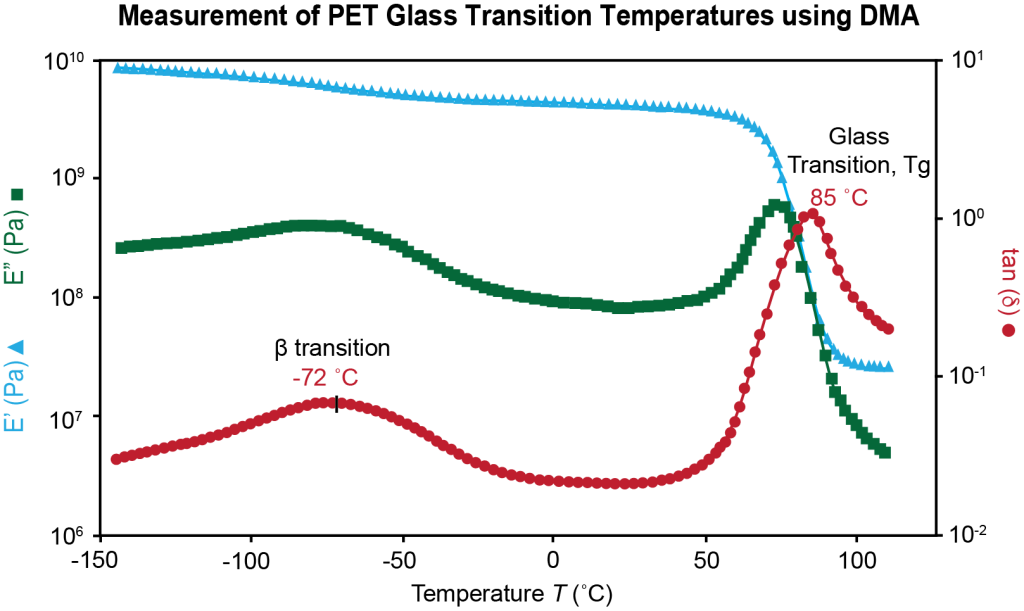

- 저장 탄성률, 손실 탄성률, tan δ

- 유리 전이(Tg)

혼합물 특성화 호환성

- 저장 탄성률, 손실 탄성률, tan δ

열과 습도가 기계적 성질에 미치는 영향

- 저장 탄성률, 손실 탄성률, tan δ

- 유리 전이(Tg)

기계적 성질 이방성

- 저장 탄성률, 손실 탄성률, tan δ

응용 사례 – 폴리머 특성화와 가공

기본적으로 열가소성 가공의 핵심 단계는 3가지 기본 공정으로 나눌 수 있습니다.

- 열을 가하여 수지 녹이기/연화

- 최종 형태로 변형

- 제품을 식혀서 방출

생산 매개변수의 세부 사항이 서로 다르더라도 사출 성형, 압출부터 열성형, 필름 블로 몰딩에 이르기까지 다양한 폴리머 가공 기법에 위 세 단계를 적용할 수 있습니다. 여기서는 폴리머 가공의 모든 단계에서 흔하게 부딪치는 의문을 자세히 들여다보고 폴리머 특성화 기법으로 얻을 수 있는 인사이트를 이용해 답해 보겠습니다.

제품 성능은 어떠한가?

최종 사용 조건에서 제품의 성능을 이해하면 제품 공식화와 가공 최적화에 도움이 되며 문제 해결과 실패 분석에도 중요한 역할을 합니다. 플라스틱 제품의 기계적 성질은 최종 사용 제품의 성능과 긴밀하게 연결되어 있습니다. 서로 다른 기계 테스트 기법을 조합하여 기계적 성질을 평가하면 재료의 탄성률 정보를 알 수 있습니다. 변형 유형에 따라 추가적인 정보와 인사이트도 얻을 수 있습니다.

- 단조 테스트: 작용 하중 하에서 실패에 대한 단방향 변형 – 증가하는 하중 조건 하에서 재료 테스트(예: 응력 변형 곡선)

- 피로 실험: 반복 하중에서 손상과 실패 이해 – 증가하는 주기 조건 하에서 재료와 완제품 테스트(예: S/N 곡선)

- 동적 기계적 분석(DMA): 온도와 변형 진폭의 함수로서 고체 점탄성 연구(예: 유리 전이 온도(Tg), 시간 온도 중첩(TTS))

DMA 테스트는 휨, 압축, 장력 변형 하에서 고체 표본이 가진 기계적 성질의 온도 의존성을 조사합니다. 저장 탄성률(E’), 손실 탄성률(E”), tan δ(감쇠 계수)를 통해 재료의 점탄성에 대한 양적 정보를 얻을 수 있습니다. 폴리머 표본을 가열하면 폴리머 전이가 발생하고 이것이 기계적 변수에 반영됩니다. DMA는 온도 상승에 의한 국부 폴리머 이동성의 미묘한 변화를 포착하므로 유리 전이와 베타 전이 온도를 측정할 수 있는 가장 민감한 기법 중 하나입니다.

DMA 결과로 다음 질문에 답해보세요.

- 가공: 혼화성을 달성하기 위해 수지 배치를 균일하게 혼합했는가?

- 제품 성능: 제품이 최종 사용을 위해 의도한 환경 조건(온도, 상대습도)에 맞는 기계적 강도/강성을 갖고 있는가?

- 수명 종료 후: 재활용 수지로 만든 제품이 버진 수지로 만든 제품의 기계적 성질과 일치하는가?