キーワード:バッテリー、電極、熱分析、熱伝導率

TPP036-JA

要約

リチウムイオン電池の温度管理を設計するには、その構成部品の熱的特性を理解する必要があります。熱容量、熱伝導率、そして熱拡散率といった特性は、 電池内の個々の材料および複合材料における熱伝達を特徴づけます。こういったパラメーターは、バッテリーの熱的モデルを展開し、熱管理システムを設計する上で非常に重要となります。電極で使用されるような薄膜部品の熱伝導率は、熱拡散率と熱容量測定によって決定できます。本研究では、薄い銅電流集電体にコーティングされたバッテリーアノード材料の熱伝導率を測定する手法を調べます。この測定で得られた結果は、バッテリー熱管理システムの開発、最適化、設計に重要となります。

はじめに

バッテリー熱管理システム(BTMS)はリチウムイオン電池(LIB)の温度を維持するために使用されており、リチウムイオン電池の安全と動作に非常に重要なものとなっています。優れた設計のBTMSはバッテリーの寿命を延ばし、寒い中でのバッテリーのパフォーマンスを向上させ、過熱や熱暴走によって生じる安全に関する深刻な危険を防ぐことができます [1]。BTMSの設計は、バッテリー動作中に各電池構成部品がどのように熱を放散させるかに影響されます。たとえば、電極や電流集電体では、バッテリーが充電したり放電したりすると、電極と電流集電体との間でイオンが交換されるため、加熱が起こります。熱伝達率は、バッテリーの温度変動に直接影響します。この熱を効果的に放散させるカギは、熱拡散率、熱伝導率、比熱容量など、電極の熱的特性を理解することです [2]。

材料全体に熱が伝播する速度である熱拡散率は、電極材料が熱性能と電気性能のバランスをどのように取っているかに関する洞察をもたらします [3] [4]。アノードと電流集電体の熱伝導率と熱容量もまた、BTMSの設計とモデル化における主要特性です [5]。示差走査熱量測定(DSC)による熱容量測定をフラッシュ法で測定された拡散率と組み合わせると、アノード材料の熱伝導率を決定することができます。

適用の利点

- バッテリー材料の熱的特性を分析して熱的モデルを作成

- TA Instruments™ Discovery™ Xenon Flash 200+などのライトフラッシュ技術で複合薄膜アノード材料を測定し、急速熱伝達を定量化

- TA Instruments社製Discovery示差走査熱量計を使用して材料の比熱容量を簡単に特定

- 熱拡散率および熱容量測定から、複数の構成要素で構成されている薄膜アノードサンプルの熱伝導率を決定

実験

アノード材料シートと、コーティングされていない銅サンプルの25 ºCでの熱拡散率(α)、比熱容量(Cp)、熱伝導率(λ)を決定しました。アノード材料は、主にカーボンブラックのある黒鉛、カルボキシメチルセルロース(CMC)およびスチレンブタジエンゴム(SBR)で構成されていました。材料は薄い銅箔でできた電流集電体上に蒸着され、対照として種類と厚さが同じでコーティングされていない銅箔も分析しました。これをコーティングされていない銅と呼びます。コーティングされていない銅の厚さは0.009 mm、アノードサンプルの厚さは0.12 mmでした。

熱伝導率の高いサンプルについては、フラッシュ測定法を使用して熱拡散率を測定しました。両サンプルの熱拡散率の測定には、TA Instruments™のDiscovery Xenon Flash 200+(DXF 200+)ライトフラッシュ分析計を使用しました。典型的なフラッシュ法では、サンプルの表面を短パルスのエネルギーにさらし、ソフトウェアが指定した長さにおけるサンプル全体でのエネルギーの消散を記録して、熱拡散率を決定します。フラッシュ分析計で薄いサンプルを試験するとき、標準の面貫通方向では拡散率を測定できません。代わりに、薄いサンプル表面を水平に測定し、面内方向で測定します。これは、図1に示す特殊な面内器具を使用し、2枚のマスクの間に薄膜をはさみ、フラッシュエネルギーがサンプルの中心に向かって内側に同心円状に流れるようにして行います。外側のエッジはパルスによってサンプルの下から加熱され、サンプルの上部で検出されます。面内器具に合うよう、どちらのサンプルも直径25.4 mmの丸にダイカットされます。

反射率の高い表面では光が散乱し、サンプルがパルスから十分なエネルギーを吸収して優れた信号を生み出すことが難しいことがあるので、反射率の高いサンプルをフラッシュ法で測定するときは、黒鉛スプレーで薄くコーティングします。本研究では、各サンプルの下面を黒鉛スプレーで薄くコーティングし、上面を銀塗料で薄くコーティングしてピン接触を向上させ、ノイズを最小限に抑え、正確な結果を実現しています。アノード材料とコーティングされていない銅サンプルを面内モードで実行し、3つの別々のパルスから平均熱拡散率を測定しました。

熱伝導率値を取得するためには、面内試験で別々の熱容量測定が必要です。材料の熱伝導率は、密度、熱拡散率、比熱容量が既知のサンプルに対して計算できます。コーティングされていない銅とアノード材料サンプルの比熱容量の決定には、変調示差走査熱量測定(MDSC)[6] を使用しました。実験は、標準のふたの付いたアルミ製のTzero®パンに22 mg(± 2 mg)のサンプルを入れ、Discovery DSC 2500上で行いました。両サンプルには、室温未満から室温より若干高い温度までMDSC傾斜を行い、この計算の対象である25 °Cの温度で安定した熱流が得られるようにしました。サンプルは、平均加熱速度1 °C/minで120秒間、± 1 °Cの正弦波変調で5 °Cから40 °Cまで加熱しました。また、この変調法を使用する機器の熱容量値の較正と検証には、サファイア標準を使用しました。

結果および考察

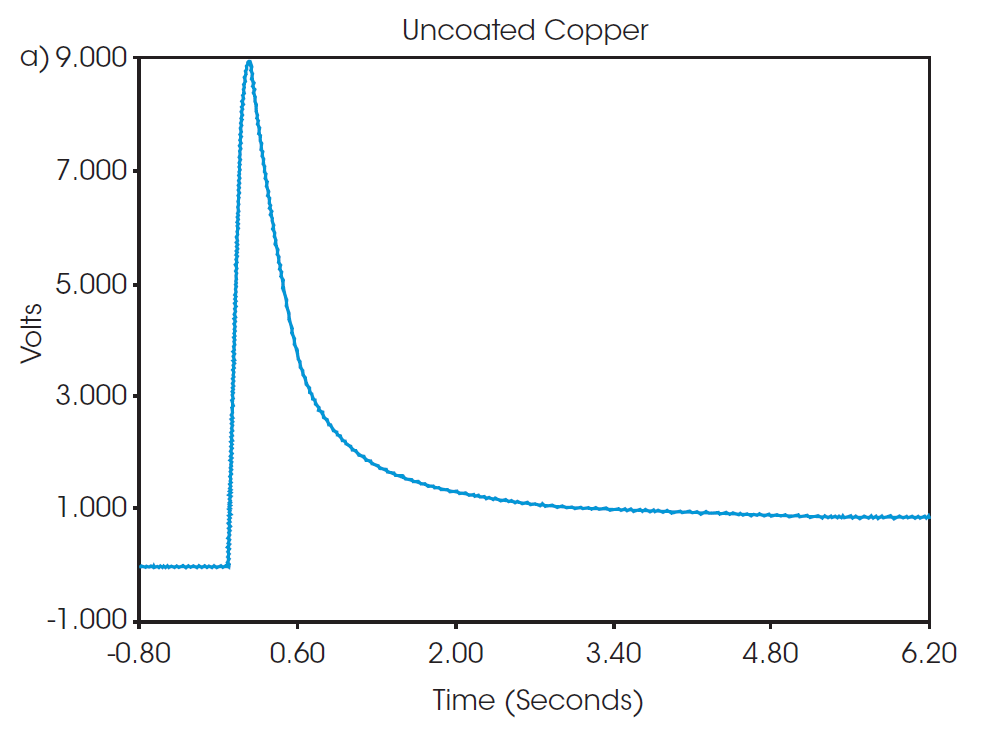

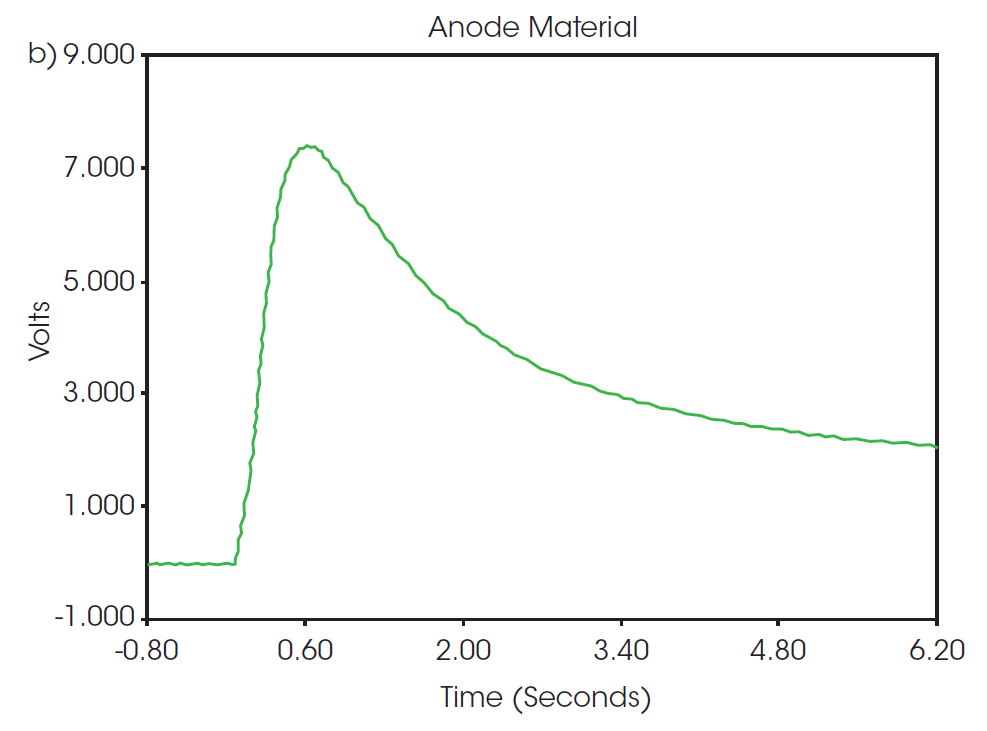

両サンプルのフラッシュパルスからの代表的なサーモグラムを図2に示します。観察されるサーモグラムの形状は、フラッシュパルスへの応答として典型的なもので、ノイズはほとんど見られず、結果には高い信頼性があります。フラッシュに対する応答の強度、持続時間、消散を使用し、過去に説明されているように [7]フィン概算に基づいたモデルにデータをフィッティングさせて熱拡散率を計算しました。25 °Cでは、表1の3つのパルス測定結果により、コーティングされていない銅の熱拡散率は1.194 cm2/sec、アノード材料の場合は 0.371 cm2/secでした。

表1. DXF 200+実験の各パルスからの熱拡散率

| パルス | 熱拡散率(cm2/sec) | |

|---|---|---|

| コーティングされていない銅 | アノード材料 | |

| 1 | 1.193 | 0.363 |

| 2 | 1.195 | 0.379 |

| 3 | 1.194 | 0.371 |

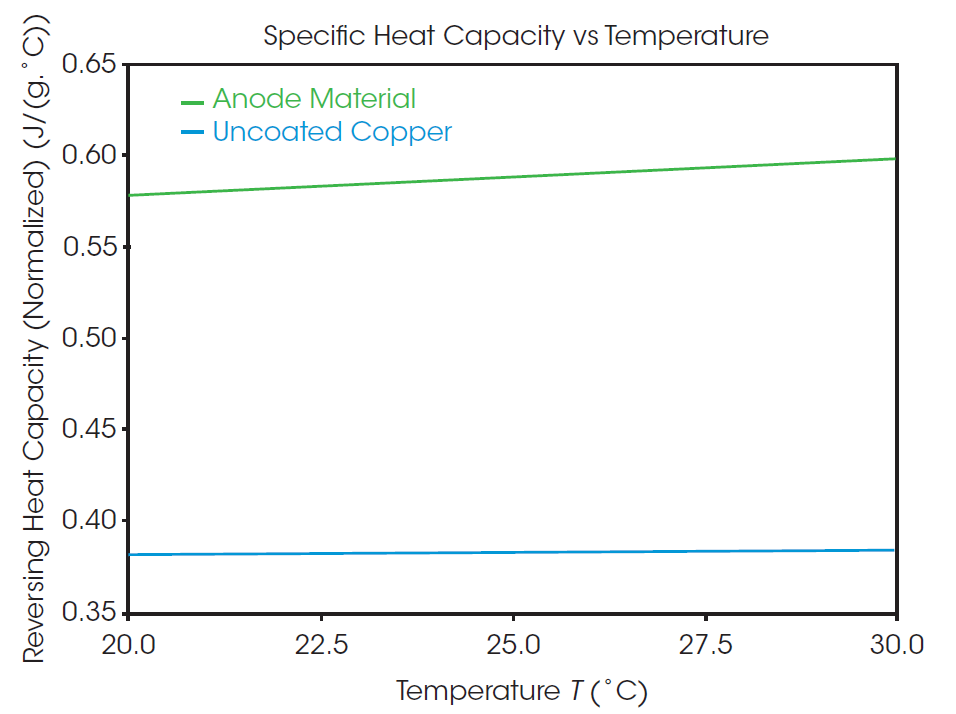

MDSC実験から測定された温度の関数としての比熱容量を図3にプロットします。コーティングされていない銅とアノード材料の比熱容量は、25 °Cでそれぞれ0.3827 J/g°Cと0.5868 J/g°Cです。コーティングされていない銅サンプルと比較すると、アノード材料は全体的な熱容量が高く、温度による変動が大きくなっています。単一材料の特性とは対照的に、アノード材料の比熱容量の記録値は、黒鉛や銅箔表面に蒸着された他の添加剤をすべて合わせたものの値です。コーティング塗布の質や配合といった要素は、構成部品全体の熱性能に影響することがあります。システム全体の特性を直接測定すると、組成に基づいた予測よりもわかりやすい、全体的な熱性能が得られます。

各サンプルの熱伝導率は、式1を使って計算できます。

λ = α * Cp * ρ (1)

式中:

- λ=熱伝導率(W/m·K)

- α=熱拡散率(m2/sec)

- Cp=比熱容量(J/kg·K)

- ρ=密度(kg/m3)

コーティングされていない銅の密度は8.940 g/cm3で、アノード材料の計算密度は1.959 g/cm3です。コーティングされていない銅のサンプルの熱伝導率は408.6 W/m·K、黒鉛アノード材料の全体的な熱伝導率は42.64 W/m·Kでした。

黒鉛は主要成分ではありますが、アノード材料はさまざまなポリマー添加剤やフィラーを薄い銅箔に蒸着させた複数の成分から成るシートであることを思い出すことが重要です。アノードシートと銅箔との間の中間層空間の他、この材料の混合すべてがアノード材料で観察される熱拡散率や計算される熱伝導率に寄与します。これを表2にまとめます。アノードの配合が異なれば伝導率にも影響し、研究者はこういった測定を使用して組成を最適化することができます。さらに、複雑な配合を使用するときは熱伝導率を実験的に決定し、全体的なバッテリー熱性能を予測したり、BTMSを設計したりするときに最良のデータが使えるようにしましょう。

表2. アノードとコーティングされていないサンプルの熱的特性のまとめ

| コーティングされていない銅 | アノード材料 | |

|---|---|---|

| 熱拡散率(cm2/sec) | 1.194×10-4 | 0.371 x10-4 |

| 比熱容量(J/kg·K) | 382.7 | 586.8 |

| 密度(kg/m3) | 8940 | 1959 |

| 熱伝導率(W/m·K) | 408.6 | 42.64 |

おわりに

BTMSには、正確な熱的特性測定が必要です。銅電流集電体上にコーティングされた黒鉛ベースのLIBアノードの熱伝導率を決定するため、DXF 200+およびDiscovery 2500 DSCを使用し、コーティングされていない銅電流集電体と比較しました。熱伝導率は、材料の密度、DXFで測定した熱拡散率、DSCで測定した比熱容量から計算しました。サンプルの熱拡散率の測定には、面内方向でフラッシュ測定を使用しました。比熱容量は、温度の関数としてMDSCで測定しました。銅電流集電体上へのアノードコーティングの添加により、熱伝導率はコーティングされていない銅よりもほぼ1桁低くなりました。アノード材料は大部分が黒鉛で構成されていますが、カーボンブラックや重合体添加剤などが含まれており、これらも熱的特性に影響する可能性があります。配合や集電体上へのコーティングの塗布は熱性能にさらに影響を与える可能性があるため、アノード組成を最適化し、バッテリーにおける熱管理システムへの影響をモデル化し、理解するためには全体的な構成部品を測定することが重要になります。

参考文献

- Q. Zheng, M. Hao, R. Miao, J. Schaadt and C. Dames, “Advances in thermal conductivity for energy applications: a review,” Progress in Energy, 2021.

- M. Steinhardt, J. V. Barreras, H. Ruan, B. Wu, G. J. Offer and A. Jossen, “Meta-analysis of experimental results for heat capacity and thermal conductivity in lithium-ion batteries: A critical review,” Journal of Power Sources, vol. 522, 2022.

- Q. Ma, “TPP034: In-Plane Measurement of Thermal Diffusivity of Copper Thin FIlm,” TA Instruments, New Castle, DE, 2022.

- Q. Ma, “TPP035: In-Plane Measurement of Thermal Diffusivity of Graphite Thin Film,” TA Instruments, New Castle, DE, 2022.

- D. Werner, A. Loges, D. J. Becker and T. Wetzel, “Thermal conductivity of Li-ion batteries and their electrode configurations- A novel combination of modelling and experimental approach,” Journal of Power Sources, vol. 364, pp. 72-83, 2017.

- Y. Schuman, “Heat Capacity Measurements Using Modulated DSC (MDSC) – Both Ramping and Quasi-isothermal Methods,” TA Instruments, New Castle, DE.

- J. Gembarovic, H. Wang and D. Paganelli, “A New Fin Model on In-Plane Thermal Diffusivity Measurement of Thin Films by the Flash Method,” in International Heat Transfer Conference 16, Beijing, China, 2018.

謝辞

本稿は、TA Instruments社のAndrew Janisse(PhD)、Justin Wynn(アプリケーションスペシャリスト)、Jennifer Vail(PhD)が執筆しました。

このアプリケーションノートの印刷用バージョンをダウンロードするにはここをクリックしてください。