あなたの世界の原動力とは?

長い年月にわたって、バッテリーは、家電製品から救命用医療機器、さらには幼い頃に親しんだおもちゃにまで、私たちを取り巻く生活の原動力という役目を果たしてきました。今日では、バッテリーの用途は空前の増加を遂げ、私達の未来を支える持続的な原動力としての利用法を探索するための研究の急上昇に影響を与えています。

バッテリーが機能する仕組み

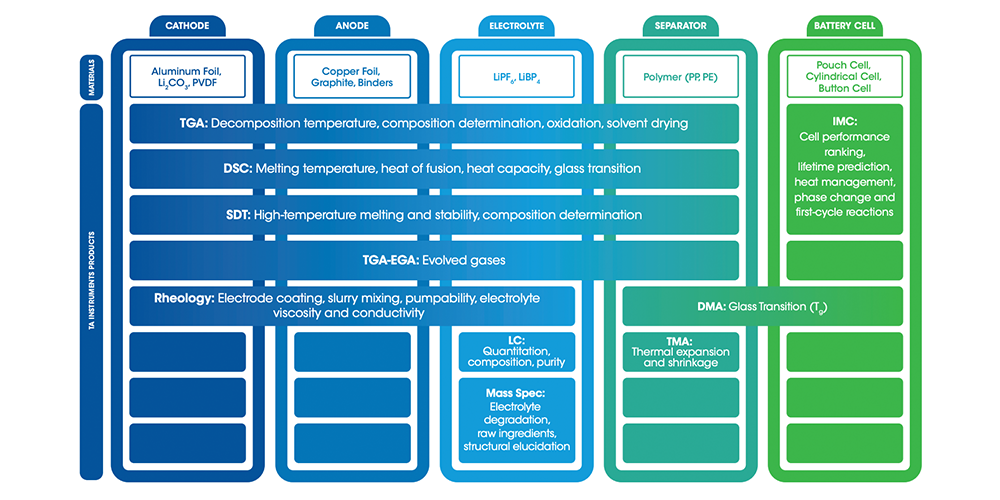

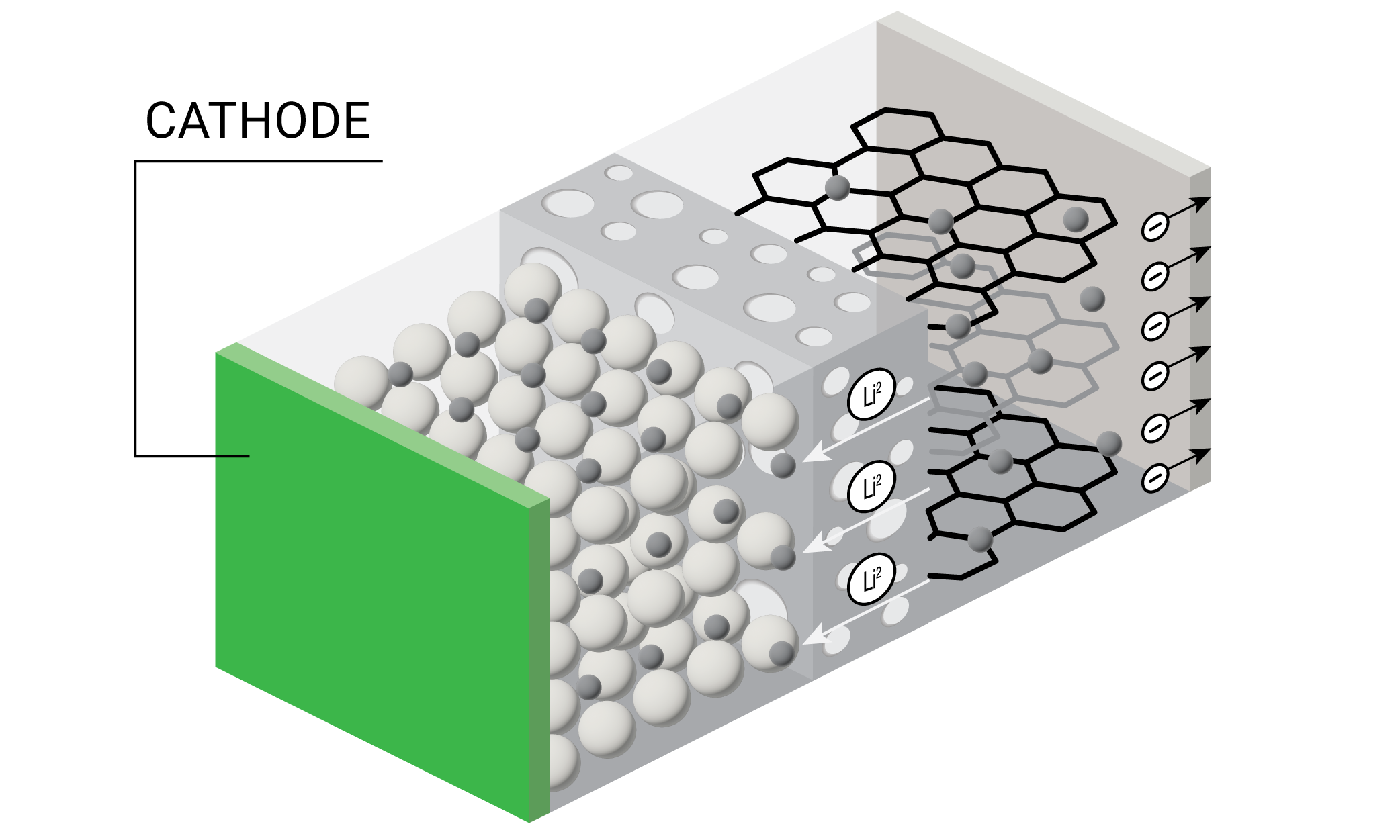

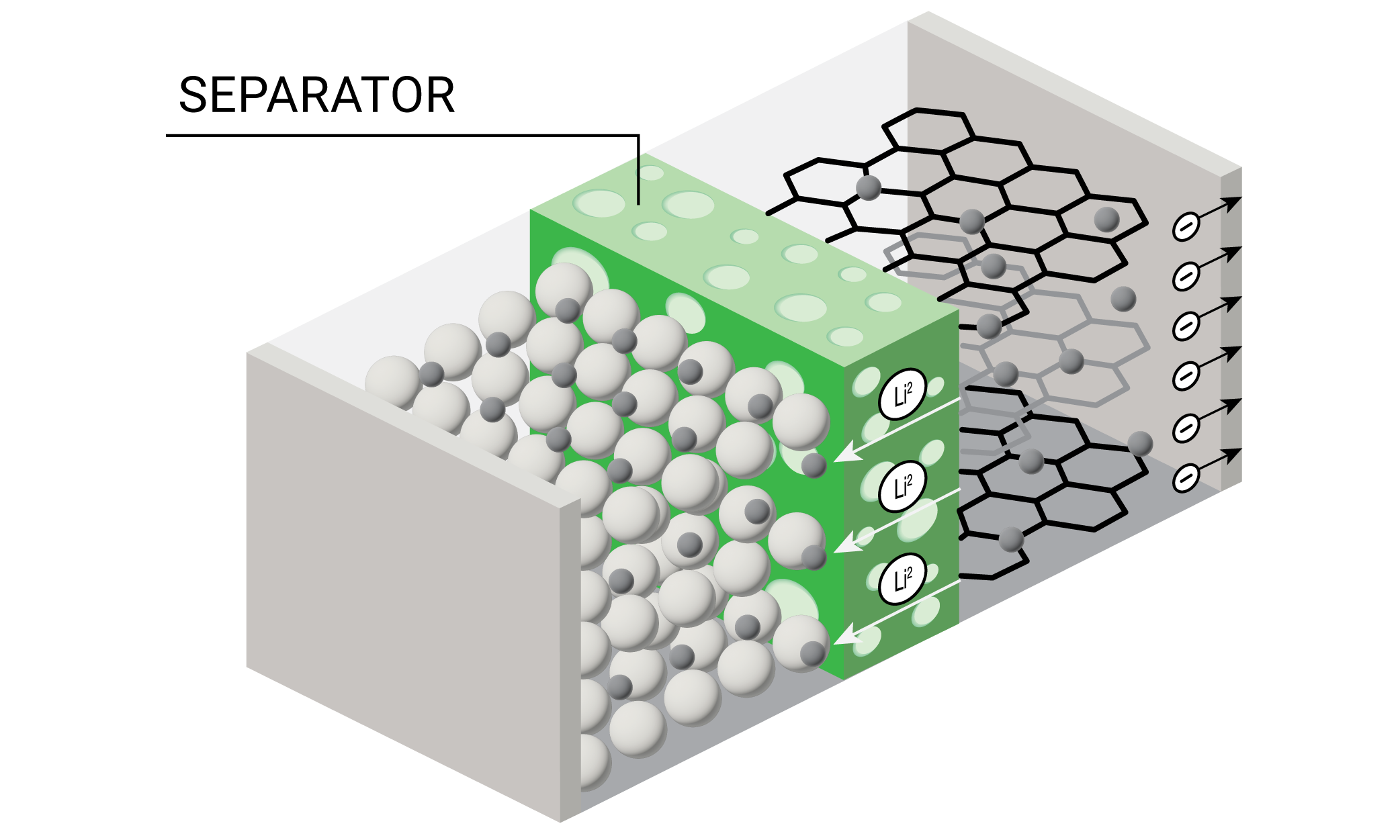

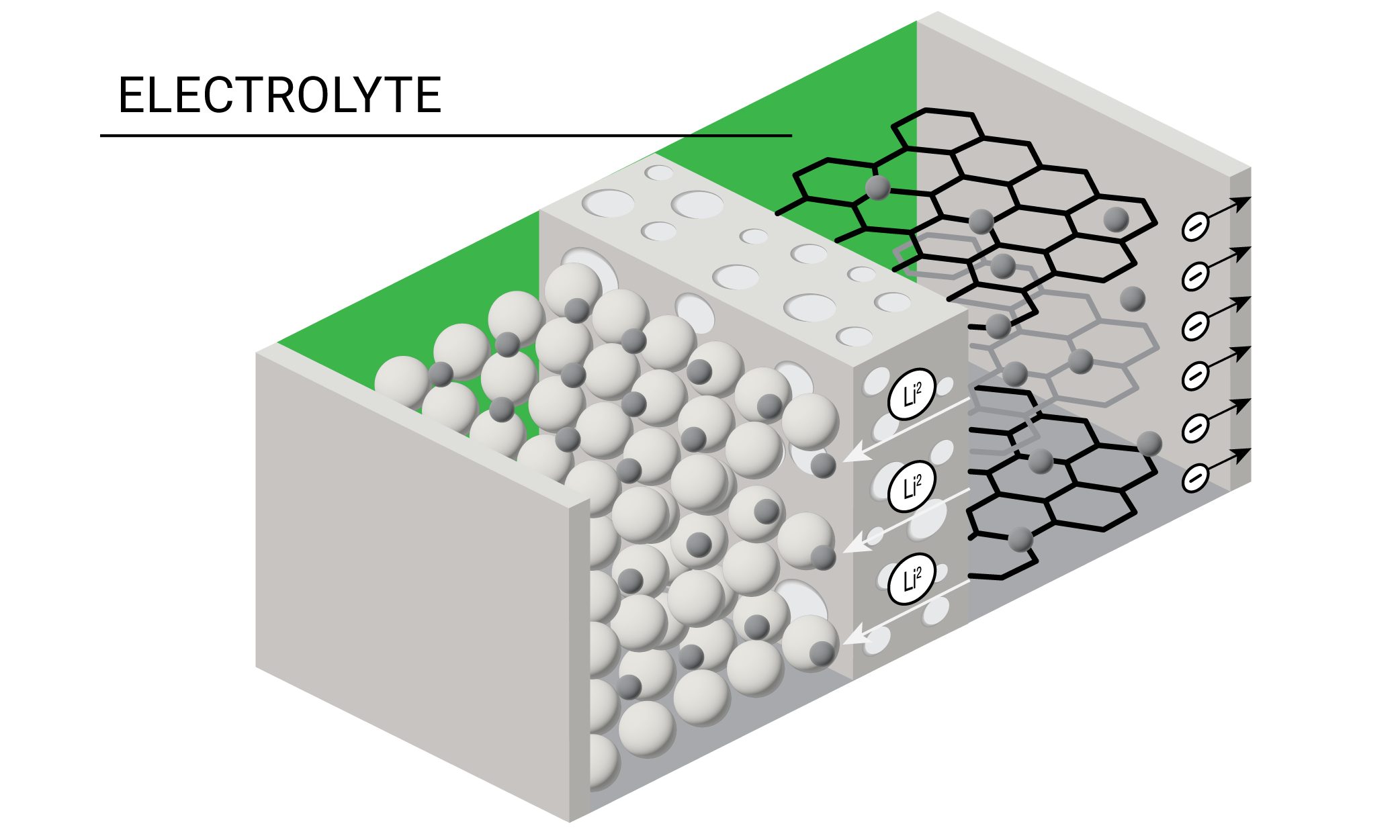

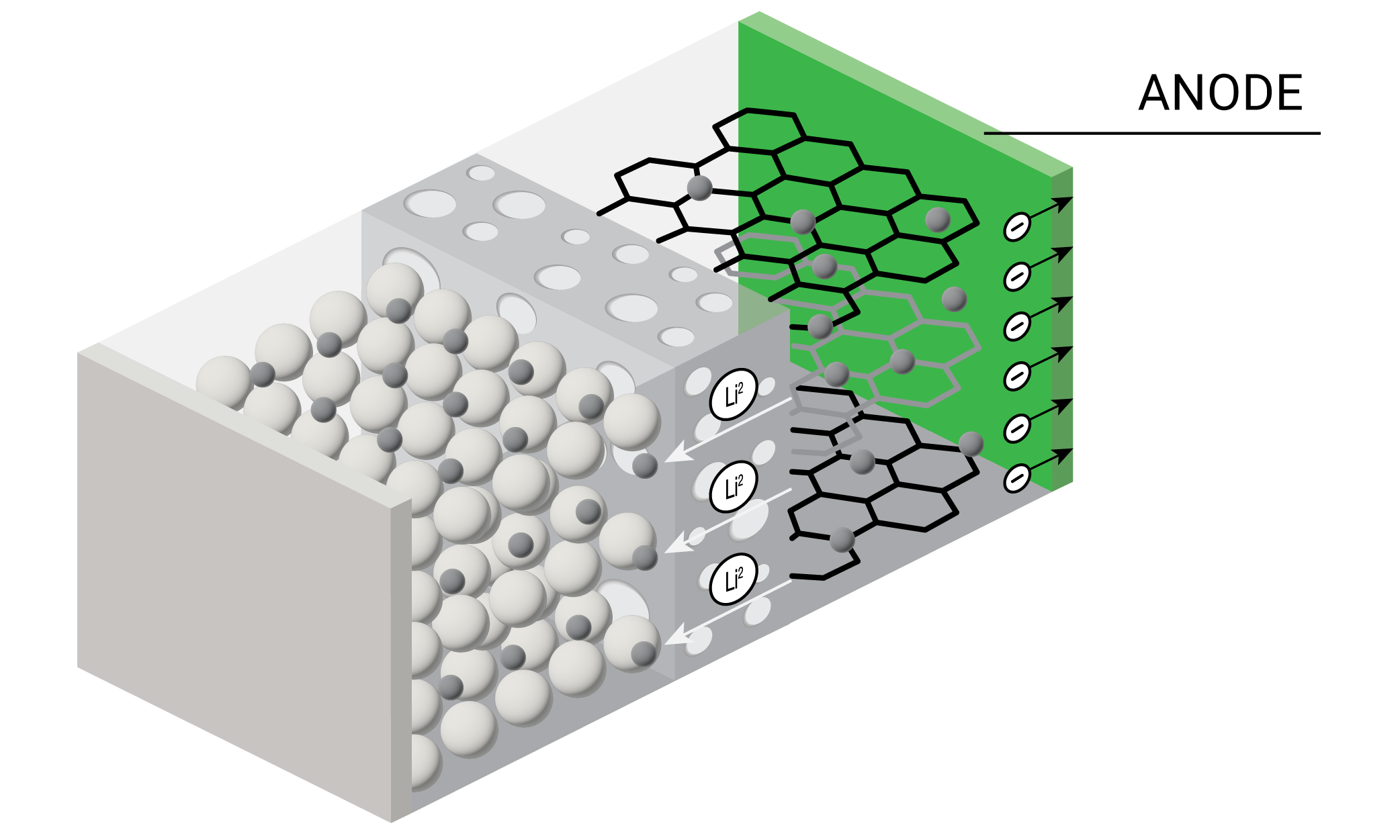

リチウムイオンバッテリーは、カソード、アノード、セパレーター、および電解質という、4つの主要構成要素で構成されています。稼働中のバッテリーの内部では、放電中、リチウムイオンがアノードからカソードへ流れます。再充電中、リチウムイオンは逆方向に流れます。個々のバッテリーセルは、限られた量だけのエネルギーを出力し、多くの場合、他のセルと結合されてバッテリーパックを構成します。個々のバッテリーパックも、他のバッテリーパックと結合されて、電気自動車、グリッドストレージなどの、より多量のエネルギーを必要とするエネルギー貯蔵用途向けのバッテリーモジュールを構成することができます。カソード、アノード、セパレーター、電解質などの構成材料は共に、バッテリーの6大性能特性すなわち、動作時間、安全性、サイクル寿命、出力、エネルギー密度、およびコスト、を定義する際に役立ちます。

バッテリーの製作:適切な材料を選択する方法

バッテリーの各部分に最適な材料を選択して6大性能特性を最適化することの重要な側面は、高度な分析的特性評価に依存します。稼働中のバッテリーを構成する材料は-20℃~60℃の温度範囲内で機能しなければならないことから、熱耐性が材料選択における最重要パラメーターの一つとなっています。熱分析として知られている分析手法は、バッテリー材料の熱耐性と安定性の試験に理想的です。熱分析を用いることで、分解温度、化学組成、酸化の程度、溶媒の組成、融点、ガラス転移、熱安定性などの熱パラメーターを得ることができます。

リソース

ウェビナー

ブログ

アプリケーションノート

- バッテリーサイクラーマイクロカロリメータを用いたリチウイオンバッテリーにおける寄生電力の測定

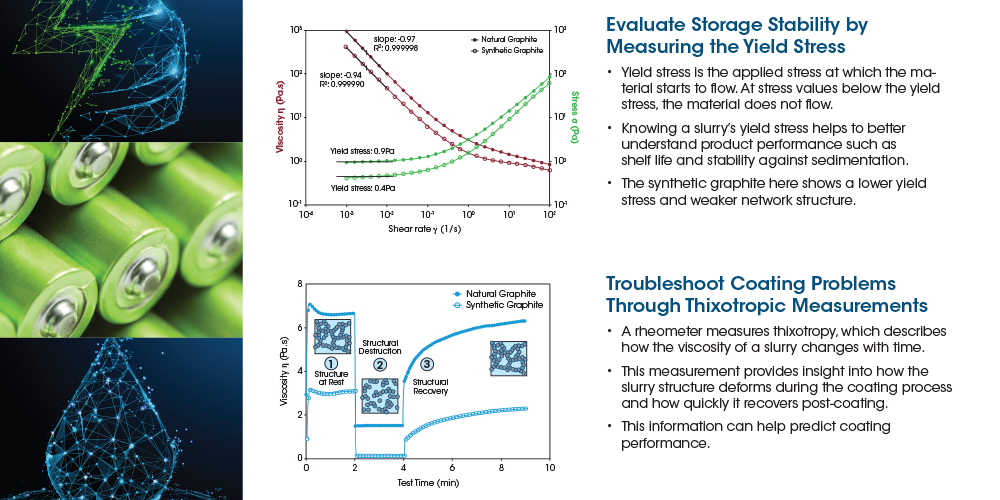

- 含有する黒鉛の粒子径および粒子形状が異なるバッテリースラリーのレオロジー的評価

- 黒鉛の粉体レオロジー:バッテリーのアノードスラリーに使用される天然黒鉛および人造黒鉛の特性評価

- リチウムイオンバッテリーのカソードおよびアノード材料の示差走査熱量測定による安全性評価

- リチウムイオンバッテリー用の粉末黒鉛の熱重量分析

- Thermal Analysis of Battery Separator Film

- 材料開発、加工、性能のためのポリマーフローおよび機械的特性評価

- Rheo-Impedance Measurements in Li-Ion Battery Research: Additive Effect of Carbon Nanotubes in LiFePO4 Cathode

- View all application notes