機器および試験パラメーター

材料の例: ポリプロピレン(PP)、ポリエチレン(PE)、多層セパレーター、セラミック塗布セパレーター

適用例

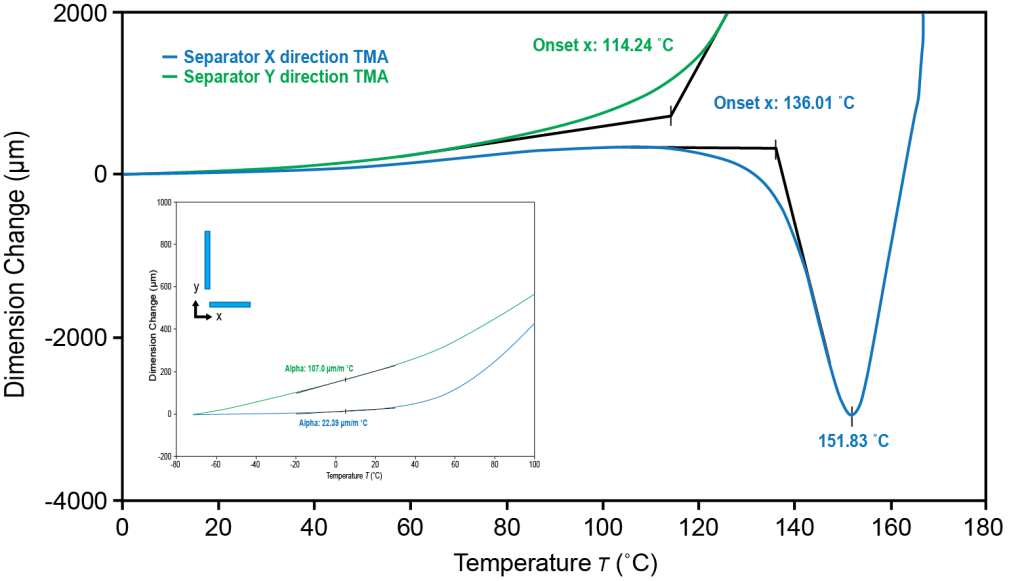

配向効果を確認するためのバッテリーセパレーターのTMA熱膨張

リチウムイオンバッテリーにおいて、透過性・微孔性膜であるセパレーターは、2つの電極間の物理的接触を防止することで短絡を防止し、同時に、バッテリーの機能に不可欠なリチウムイオンの輸送を可能にする不可欠な構成要素です。Discovery TMA 450は、セパレーターの寸法変化と潜在的破損温度を測定することができます。寸法変化測定の高感度で、セパレーターのさまざまな向きでの熱膨張と熱収縮の両方の検出が可能です。サンプルを長さ24 mm、均等幅2 mmに切り、フィルムプローブおよびファイバープローブ上にロードしました。窒素パージ下で、温度を-70˚Cから200℃まで 、3℃/minで上昇させました。

結言:

TMA 450は、セパレーターの熱膨張を測定し、X方向およびY方向の両方で配向効果を確認しました。配向効果を理解して、バッテリーにおける機械的破損の原因になり得る、望ましくない膨張や収縮を防止することが重要です。

熱暴走の原因となる熱事象とは?

バッテリーにおける熱暴走過程はまだ十分に解明されていませんが、現時点での理解は、以下の一連の事象が熱暴走の引き金になることを示唆しています。バッテリーの温度が上昇し続けるにつれて、熱暴走の原因となる発熱反応がリチウムイオンバッテリー(LIB)のすべての内部構成要素と破壊的に相互作用します。素子の一部は初期に故障するものの、大部分は破損しながら蓄熱を直接加速します。

最初に破壊し始める構成要素は固体電解質相間界面(SEI)であり、一般的に80~120℃(176~248℉)前後で破壊し始めます。この時点で、熱暴走を減速させることは可能ですが、アノードが一旦電解質に曝露されると、熱暴走は不可逆的になってしまいます。反応性のアノード表面に生じる発熱反応は、次の臨界温度に達するまで、さらに熱を系内に付加します。

次に影響を受ける構成要素はセパレーターであり、2つの段階を介して破損します。120~150℃(248~302℉)前後で、セパレーターは溶解し始め、小規模な短絡を引き起こします。これに続いて、セパレーターが220~250℃(428~482℉)付近で分解すると、より重大な内部短絡が起こります。

次の反応は前記温度範囲の直後で急速に起こり、カソード材、バインダー、および電解質のすべてが分解し始めます。その結果、バッテリーセルの温度が約 800℃(1472℉)まで大幅に上昇します。これらの反応にはガス生成物が伴い、これにより、LIBの内圧が上昇します。

急速な発熱とは別に、カソード反応には、可燃性で壊滅的な酸素の副産物も伴います。直接の結果は、実際の条件に応じて、「熱+酸素=火災」または「熱+ガス=破裂/爆発」のいずれかです。当然ながら、すべての材料が等しく作られていることはなく、これらの範囲の上側あるいは下側、将来的には範囲外にも、当てはまる可能性があります。したがって、適切な試験により、所定のバッテリーの材料について可能な限り安全な選択をすることが不可欠です。

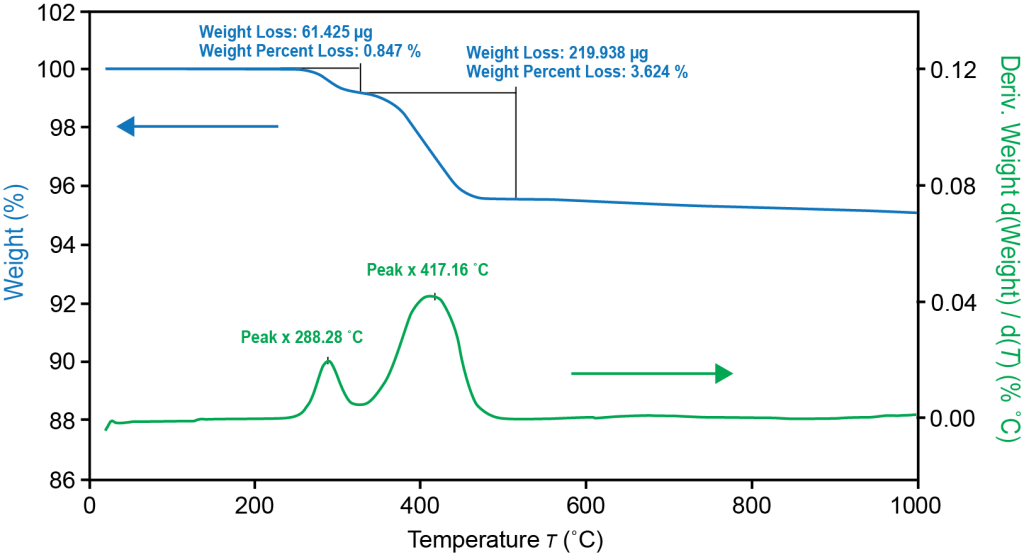

黒鉛アノード材の熱不安定性を強調するTGAサーモグラム

熱暴走を回避し、最高の耐熱性を持つバッテリー材料を選択するために、研究者は示差走査熱量測定法(DSC)および熱重量分析法(TGA)を頼みにしています。

DSC:DSCは、材料内外へのヒートフローを、温度または時間の関数として測定します。相転移は、温度変化と吸熱または放熱との間の熱容量関係を中断するものであり、グラフ出力上で見ることができます。DSCは、安全な動作温度から熱乱用に及ぶ多様な条件での試験を実現します。

TGA: TGAは、サンプルの質量を温度または時間の関数として測定します。一般論として、より熱的に安定した材料の方が、質量にいかなる変化が生じる前に、より高い温度に達することができます。

あなたのDSCから得られた結果を使用して、次の問題に回答してください:

- 材料の融点、Tm

- 材料のガラス転移温度、Tg

- バッテリーを構成する各種材料の中で、最も低い相転移温度

あなたのTGAから得られた結果を使用して、次の問題に回答してください:

- 材料が分解し始める温度

- ある温度での熱分解または酸化分解に対するサンプル質量損失の量

- ある温度における分解反応(酸化反応および熱誘導反応の両方)の速度

- バッテリーを構成する各種材料の熱安定性最高温度