大気中の水分や酸素がバッテリーの内部に浸入すると、電極が使用できなくなり、可燃性が高まる可能性があります。したがって、バッテリーケーシングにより、内部構成要素を異物混入から保護するとともに、好ましくない圧力変化、または衝撃による破損からも保護する必要があります。ケーシングは一般的にアルミニウムまたはポリマーを使用して製造され、Ni被覆鋼などの添加剤により、リチウムイオンバッテリーに優れた耐薬品性と防食性を付与します。

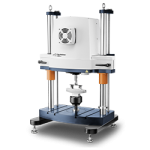

バッテリーケーシングは、耐薬品性と内部構成要素の保護を維持しながら必要な形状に鋳造する必要があります。研究者は、レオロジーを利用して、バッテリーケーシングの成形性を最適化し、製造の迅速化を図っています。機械分析は、特に電気自動車のような、事故発生時に物理的な力を受け得る用途において、ケーシングの耐久性と寿命に関する洞察をもたらします。熱重量分析法(TGA)や示差走査熱量測定法(DSC)などの熱分析法は、ケーシングの熱安定性、熱容量、融解温度、および結晶化度を測定する手法です。バッテリーケーシングがバッテリーの安全性と機能を損なうことなく要求の厳しい適用条件に耐えられることを確保するためには、十分な試験が不可欠です。

バッテリーケーシングは、耐薬品性と内部構成要素の保護を維持しながら必要な形状に鋳造する必要があります。研究者は、レオロジーを利用して、バッテリーケーシングの成形性を最適化し、製造の迅速化を図っています。機械分析は、特に電気自動車のような、事故発生時に物理的な力を受け得る用途において、ケーシングの耐久性と寿命に関する洞察をもたらします。熱重量分析法(TGA)や示差走査熱量測定法(DSC)などの熱分析法は、ケーシングの熱安定性、熱容量、融解温度、および結晶化度を測定する手法です。バッテリーケーシングがバッテリーの安全性と機能を損なうことなく要求の厳しい適用条件に耐えられることを確保するためには、十分な試験が不可欠です。

機器および試験パラメーター

材料: ポリマーまたは金属

- 材料強度

- ヤング率、降伏強度、最大降伏強度、破断伸長

- 疲労と耐久性、SN曲線

- 強度 vs 温度

- 最終製品強度

- 屈曲、曲げ、破壊の破壊点

- 疲労耐久性、SN曲線

- 強度 vs 温度

- 材料の機械的特性

- 貯蔵弾性率、損失弾性率、tanδ

- ガラス転移 (Tg)

- バッチ間材料再現性

- ガラス転移 (Tg)

- 貯蔵弾性率、損失弾性率、tanδ

- 機械的異方性の特性評価

- 貯蔵弾性率、損失弾性率、tanδ