Keywords: DSC, TMA, TGA, DMA, Thermoanalyse, Batterie, Batterieseparator, Lithium-Ionen-Batterie, Polyolefine

TA462-DE

Abstract

Batterieseparatoren sind entscheidend für die Leistung und Sicherheit von Lithium-Ionen-Batterien. Sie ermöglichen den Ionenaustausch und fungieren gleichzeitig als physische Barriere zwischen den Elektroden. Beschichtungen können auf die porösen Polymerfolien aufgetragen werden, um die Eigenschaften und die Leistung zu verbessern. In diesem Anwendungshinweis werden thermische Analysetechniken zur Charakterisierung von unbeschichteten und beschichteten Separatoren verwendet. Thermogravimetrische Analyse (TGA) wird verwendet, um die Stabilität, die Zersetzung und den Polymergehalt der Separatoren zu bestimmen. Die Schmelztemperatur und die Kristallinität werden mit Hilfe der dynamischen Differenzkalorimetrie (Differential Scanning Calorimetry, DSC) bestimmt. Thermomechanische Analyse (TMA) wird verwendet, um die Schrumpfungs- und Bruchtemperaturen zu bestimmen, indem die Dimensionsänderung in Abhängigkeit von der Temperatur gemessen wird. Schließlich werden viskoelastische Experimente mit der dynamischen mechanischen Analyse (DMA) durchgeführt, um die temperaturabhängige mechanische Reaktion zu messen.

Einführung

Separatoren sind entscheidende Komponenten von Lithium-Ionen-Batterien. Sie fungieren als Barriere zwischen Kathode und Anode und ermöglichen den Austausch von Ionen. Die Eigenschaften dieser porösen Polymermembranen wirken sich auf die Sicherheit, die Energiekapazität und den Lebenszyklus der Batterie aus. Sie müssen nicht nur elektrisch isolierend sein, sondern auch eine gute thermische, chemische und mechanische Stabilität aufweisen [1]. Zu den gebräuchlichen Materialien für Separatoren gehören Polyolefine wie Polyethylen und Polypropylen, oft in geschichteter Struktur, um die Leistung zu verbessern. Die Beschichtung der Membran mit einem anorganischen Material kann die mechanischen und thermischen Eigenschaften weiter verbessern, obwohl darauf geachtet werden muss, dass die Porosität der Beschichtung die Ionenleitfähigkeit ermöglicht. Nachdem der Separator beschichtet wurde, ist es wichtig, dass Sie sich vergewissern, dass die Eigenschaften des Separators den Erwartungen entsprechen.

Eine Schlüsseleigenschaft von Batterieseparatoren ist die Schmelzintegrität, d. h. die mechanische Robustheit oberhalb des Schmelzpunkts. Oberhalb einer bestimmten Temperatur führt das Schmelzen dazu, dass sich die Poren schließen, und der Separator wird zu einer isolierenden Schicht, die den Ionentransport oder die Abschaltung verhindert [2]. Es ist wichtig, dass der Separator nicht mechanisch versagt oder reißt, um sicherzustellen, dass die Elektroden keinen Kontakt haben, da es sonst zu einem thermischen Durchgehen des Akkus kommen kann. Die Schmelzintegrität eines Batterieseparators kann mit einem thermomechanischen Analysator (TMA) charakterisiert werden. Weitere wichtige Eigenschaften des Separators sind Schmelzpunkt, Zersetzungstemperatur, Kristallinität und mechanische Eigenschaften wie Speichermodul und Elastizitätsmodul.

Diese Notiz wendet den in TA457 [3] beschriebenen Arbeitsablauf an, um beschichtete und unbeschichtete Separatoren zu charakterisieren. Zusätzlich zur thermomechanischen Analyse werden die Differential-Scanning-Kalorimetrie (Differential Scanning Calorimetry, DSC), die thermogravimetrische Analyse (TGA) und die dynamische mechanische Analyse (DMA) eingesetzt.

Versuchsaufbau

Unbeschichtete und keramikbeschichtete Separatoren aus Polyethylen wurden freundlicherweise von SpectraPower zur Verfügung gestellt. Die unbeschichteten Proben waren 0,01 mm dick und die beschichteten Proben 0,02 mm dick.

Mit der thermogravimetrischen Analyse können die thermische Stabilität und die Zusammensetzung von Batterieseparatoren untersucht werden. Für diese Arbeit wurde ein TA Instruments Discovery TGA 5500 verwendet. Beschichtete und unbeschichtete Proben wurden so zugeschnitten, dass sie in die Platinpfanne des thermogravimetrischen Analysegeräts passten, und mit einer Geschwindigkeit von 10 °C/min unter Stickstoffspülung auf 1000 °C erhitzt. Die Schmelzpunkte der Separatoren wurden mit der Discovery 2500 DSC unter Verwendung von Wärme-Kälte-Wärme-Experimenten charakterisiert. Unter Stickstoffspülung wurden die Proben von -50 °C auf 250 °C mit einer Geschwindigkeit von 10 °C/min erhitzt.

Mit der thermomechanischen Analyse (TMA) wird die Dimensionsänderung einer Folie unter konstanter Belastung während eines linearen Temperaturanstiegs gemessen. Vor der Bruchstelle ist eine gewisse Schrumpfung der Probe zu beobachten. Die Schmelzintegrität der beschichteten und unbeschichteten Separatoren wurde mit einem TA Instruments Discovery TMA 450 bestimmt. Proben mit einer Länge von 8 mm und einer Breite von 2,6 mm wurden mit einer konstanten Kraft von 0,01 N mit der Folien-/Faser-Sonde unter Spannung gehalten. Nach der Gleichgewichtseinstellung bei 5 °C wurden die Proben mit einem Anstieg von 2 °C/min bis zum Bruch bewegt. Der Bruch wurde auf den minimalen Punkt nach dem Einsetzen der Schrumpfung festgelegt und die Messungen wurden dreimal mit neuen Proben für jedes Experiment wiederholt. Das Einsetzen der Schrumpfung und die Bruchtemperatur wurden für beschichtete und unbeschichtete Proben aufgezeichnet.

Die temperaturabhängige mechanische Reaktion der Separatoren wurde mit Hilfe der dynamischen mechanischen Analyse (DMA) gemessen. Rechteckige Proben mit einer Länge von 5 mm und einer Breite von 5,6 mm wurden auf einem TA Instruments Discovery DMA 850 mit großen und kleinen Dehnungen sowie Temperaturanstiegen getestet. Alle Proben wurden aus der bearbeiteten Richtung der Ausgangsfolien hergestellt. Für den großen Belastungsanstieg wurden die Separatoren bei 35 °C und 60 °C belastet, ähnlich wie in NASA/TM-2010-216099 [4]. Es wurde eine Vorspannkraft von 0,001 N aufgebracht und die Temperatur wurde fünf Minuten lang ausgeglichen, bevor ein Dehnungsanstieg von 5 %/Minuten angelegt wurde. Die Proben wurden zwischen 0,5 % und 450 % gedehnt, wobei die Messungen in dreifacher Ausführung durchgeführt wurden. Um den Elastizitätsmodul zu ermitteln, wurden Experimente mit kleinen Dehnungsanstiegen bei 35 °C durchgeführt. Die Proben wurden mit 0,01 N vorbelastet, fünf Minuten lang auf Temperatur gebracht und dann mit einem Antieg von 1 %/Minute belastet. Dehnungswerte bis zu 0,05 % wurden zur Berechnung des Elastizitätsmoduls verwendet. Zur Bestimmung des Speichermoduls und des Verlustmoduls der Separatoren wurden Temperaturanstiege durchgeführt. Die Proben wurden mit einer anfänglichen Vorspannkraft von 0,1 N und einem Kraftverlaufswert von 150 % gespannt gehalten. Eine Dehnung von 0,1 % wurde mit einer Frequenz von 1 Hz von -10 °C bis 120 °C bei 3 °C/min angewendet.

Ergebnisse und Diskussion

Thermogravimetrische Analyse (TGA)

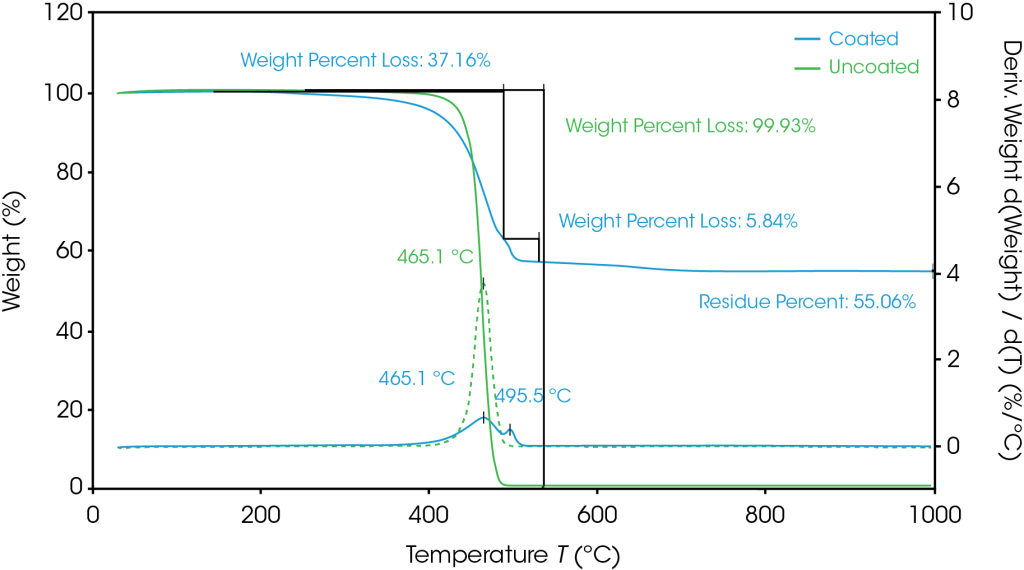

Die Ergebnisse der thermogravimetrischen Analyse sind in Abbildung 1 dargestellt. Der derivative Gewichtsverlust steht im Zusammenhang mit den Zersetzungsprozessen und wird verwendet, um die Zusammensetzung oder den prozentualen Anteil der einzelnen Verbindungen in der Probe zu bestimmen. Der unbeschichtete Polyethylen-Separator hat eine Zersetzungsspitzentemperatur von 465,1 °C. Bei der gleichen Temperatur erfährt der beschichtete Separator einen Massenverlust von 37,2 %, was darauf hindeutet, dass dies die Zusammensetzung von Polyethylen ist. Anschließend zersetzt sich das Beschichtungsbindemittel bei 496,5 °C, und das verbleibende Material ist die anorganische Beschichtung. Eine Aufschlüsselung der Zusammensetzung des Separators finden Sie in Tabelle 1.

Tabelle 1. Zusammensetzung der Separatoren, bestimmt durch thermogravimetrische Analyse

| Separator | Zusammsetzung |

| Unbeschichtet | Polyethylen |

| Beschichtet | 37,2 % Polyethylen 5,8 % Bindemittel 55,1 % anorganische Beschichtung |

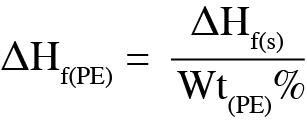

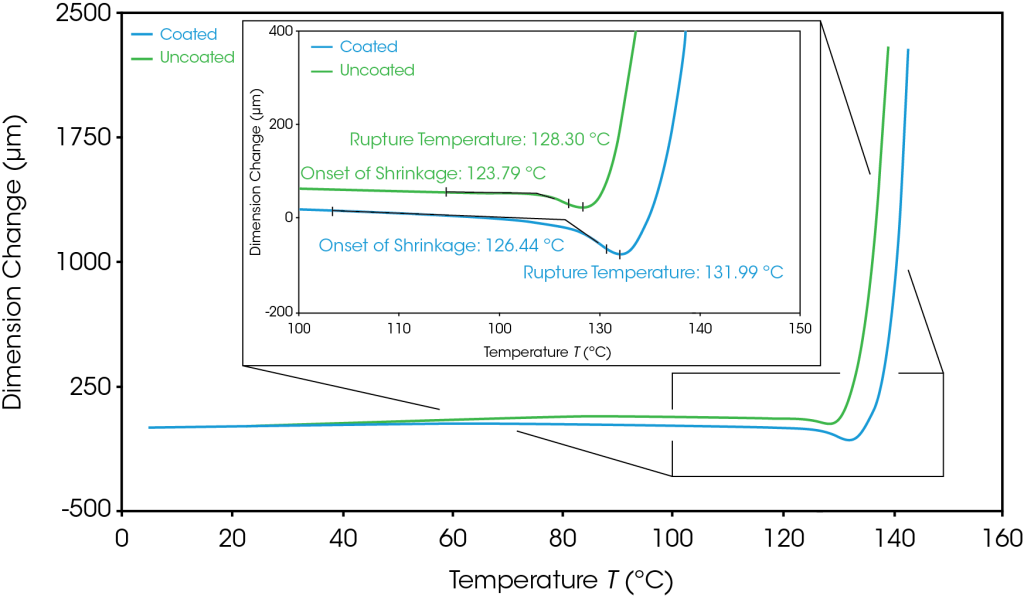

Dynamische Differenzkalorimetrie

Die dynamische Differenzkalorimetrie wurde verwendet, um die Schmelztemperatur und den Einfluss auf das Schmelzen zu analysieren und die Eigenschaften des aus den Ergebnissen der thermogravimetrischen Analyse ermittelten Polymergehalts besser zu verstehen. Abbildung 2 zeigt, dass das Schmelzen des Polyethylen-Separators bei 135 °C stattfindet. Die Schmelzenthalpie kann zur Bestimmung des Kristallinitätsgrads eines Polymers verwendet werden [5] [6]. Für den unbeschichteten Separator betrug die Schmelzenthalpie 226 J/g. Wie durch die thermogravimetrische Analyse bestimmt, beträgt der Polyethylenanteil des beschichteten Separators 37,2 %, so dass Gleichung 1 zur Bestimmung der Schmelzenthalpie des Polyethylens, ΔHf(PE), verwendet werden kann.

Dabei ist ΔHf(s) die Enthalpie des beschichteten Abscheiders, Wt(PE)% ist der Gewichtsprozentanteil des Polyethylens aus der thermogravimetrischen Analyse.

Die resultierende Schmelzenthalpie des Polyethylens in den beschichteten Proben beträgt 186 J/g. Der entsprechende Kristallinitätsgrad für den unbeschichteten Separator beträgt 76,9 % und 63,7 % für den beschichteten Separator. Da sich der Kristallinitätsgrad eines Polymers auf die physikalischen Eigenschaften der Materialien auswirkt, kann der Benutzer einen Unterschied in den Eigenschaften dieser Separatoren erwarten.

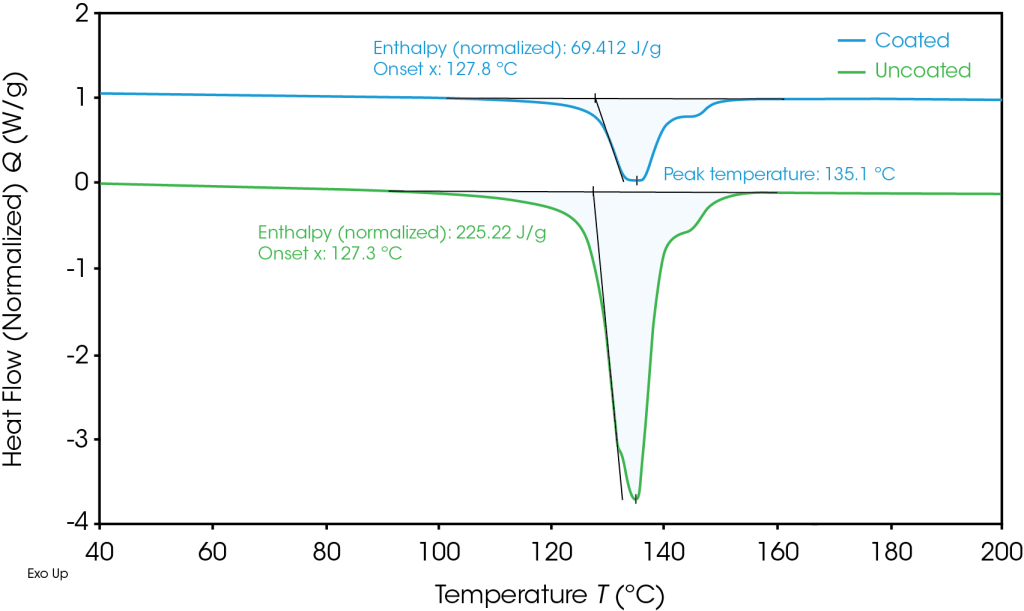

Thermomechanische Analyse (TMA)

Die beschichteten und unbeschichteten Separatoren wiesen eine ähnliche Schmelzintegrität auf, wie in Abbildung 3 dargestellt. Diese Ergebnisse deuten darauf hin, dass die Polyethylenfolie, die beiden Proben gemeinsam ist, für die Schmelzintegrität dieser Separatoren verantwortlich ist. Bei den in Abbildung 3 gezeigten Proben waren sowohl der Beginn der Schrumpfung als auch die Bruchtemperatur bei den beschichteten Proben um weniger als 4 °C erhöht. Der durchschnittliche Beginn der Schrumpfung und die Bruchtemperaturen für drei Proben sind in Tabelle 2 aufgeführt und zeigen einen noch geringeren Unterschied zwischen der beschichteten und der unbeschichteten Leistung. Die Standardabweichungen zeigen, wie reproduzierbar die Messungen der thermomechanischen Analyse sind. Sie belegen, dass diese Analyse zuverlässig zur Charakterisierung von Separatoren und zur Untersuchung der potenziellen Auswirkungen von Beschichtungsformulierungen eingesetzt werden kann. Diese Reproduzierbarkeit ist besonders wichtig, wenn sicherheitskritische Eigenschaften wie die Integrität der Schmelze gemessen werden, da ein gerissener Separator zu einem thermischen Durchgehen in einer Batterie führen kann.

Tabelle 2. Durchschnittliches Einsetzen der Schrumpfung und Bruchtemperatur für drei Wiederholungen von beschichteten und unbeschichteten Separatoren

| Separator | Beginn der Schrumpfung (°C) | Bersttemperatur (°C) |

| Unbeschichtet | 124.54 ± 0.48 | 128.52 ± 0.30 |

| Beschichtet | 125.82 ± 0.57 | 131.46 ± 0.55 |

Dynamische mechanische Analyse (DMA)

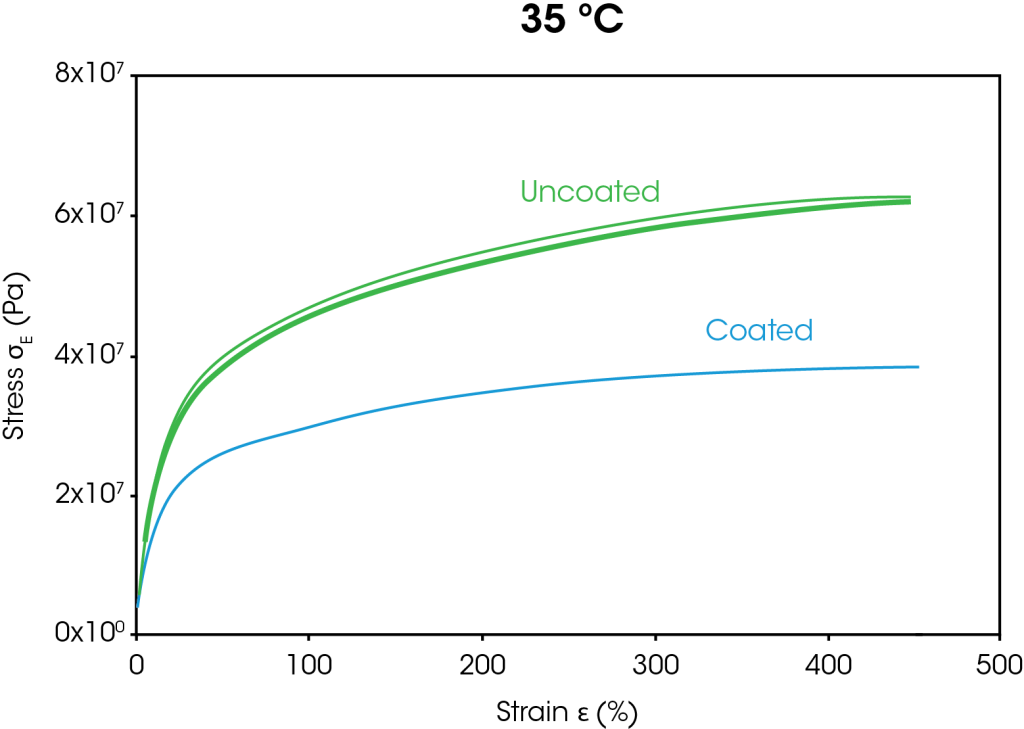

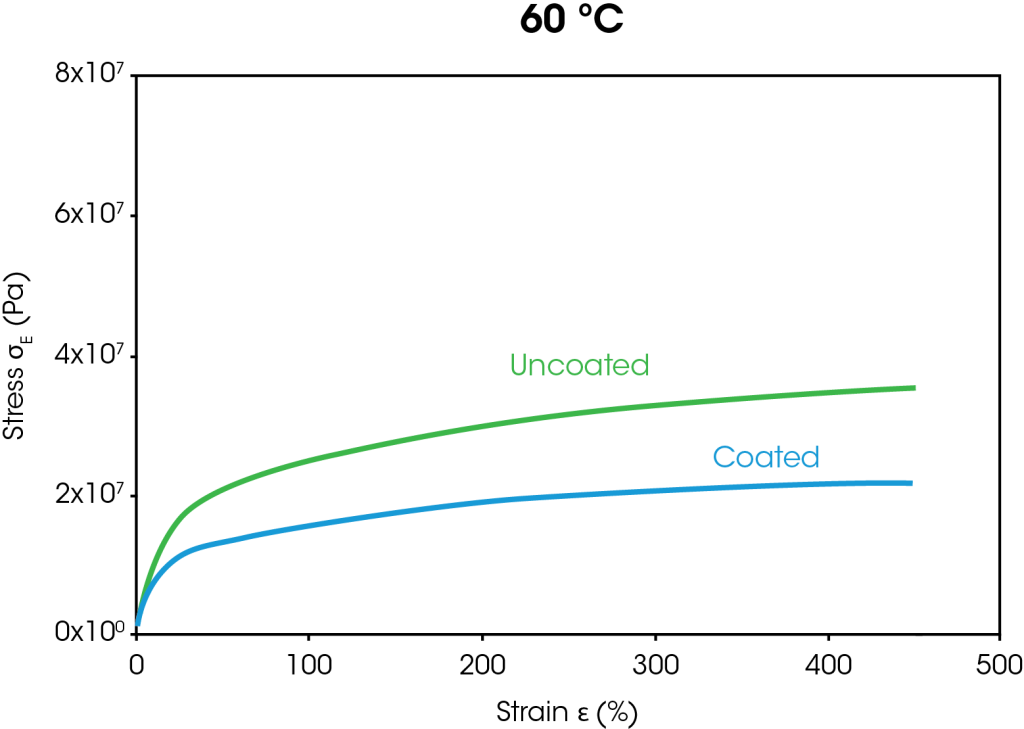

Die Spannungs-Dehnungs-Kurven aus den Tests mit großem Dehnungsanstieg bei 35 °C und 60 °C sind in Abbildung 4 dargestellt. Bei beiden Temperaturen ist die Spannung bei 400 % Dehnung für den beschichteten Separator etwa 38 % niedriger als für den unbeschichteten Separator. Die Abnahme der Spannung für den beschichteten Separator wird darauf zurückgeführt, dass die Beschichtung bei der Dehnung der Folien zerfällt.

In Experimenten mit kleinen Dehnungen wurde der Elastizitätsmodul der Separatoren bei 35 °C bestimmt. Um die Beschichtung nicht zu zerstören, wurden kleinere Belastungen verwendet. Der Elastizitätsmodul wurde anhand der Steigung von 0 % bis 0,05 % berechnet und die Ergebnisse sind in Tabelle 3 aufgeführt.

Tabelle 3. Elastizitätsmodul von unbeschichteten und beschichteten Separatoren bei 35 °C

| Separator | Elastizitätsmodul (MPa) |

| Unbeschichtet | 690 ± 40 |

| Beschichtet | 920 ± 70 |

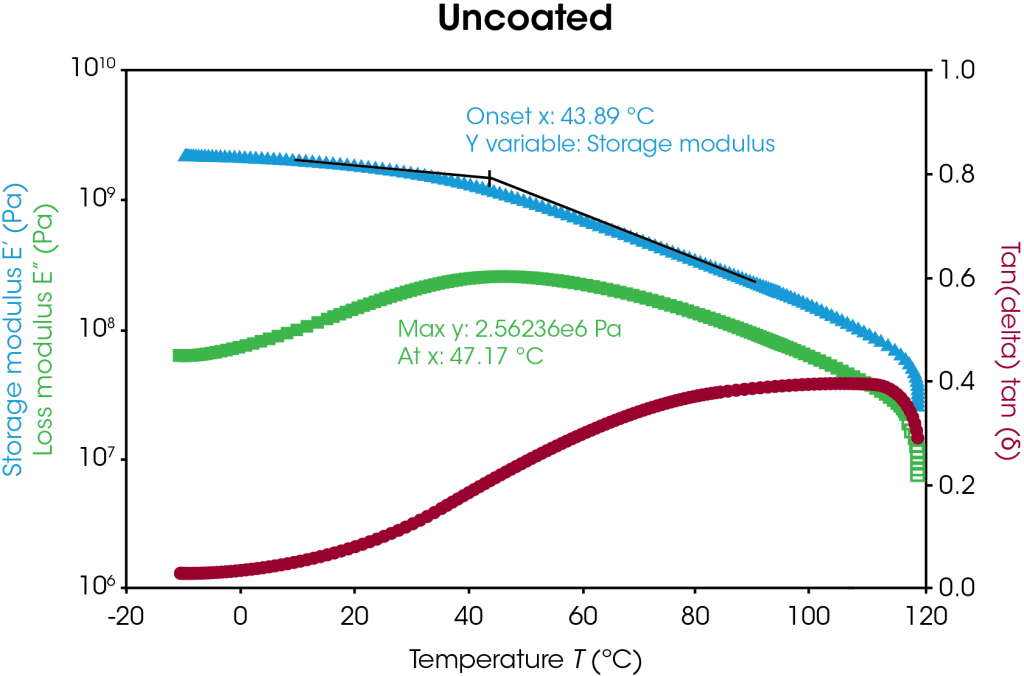

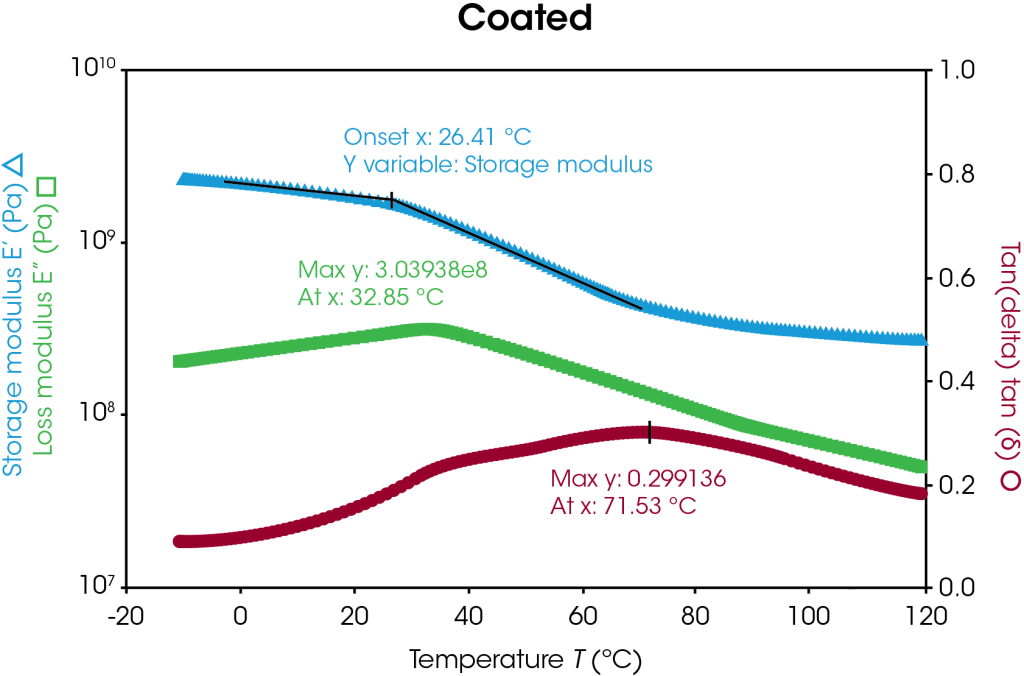

Speichermodul, Verlustmodul und Tan-Delta-Kurven der unbeschichteten und beschichteten Separatoren sind in Abbildung 5 in Abhängigkeit von der Temperatur aufgetragen. Die unbeschichteten und beschichteten Separatoren haben ähnliche Speichermodulwerte, bis höhere Temperaturen erreicht werden, wie in Tabelle 4 hervorgehoben wird. Bei höheren Temperaturen beginnt die unbeschichtete Probe zu erweichen und zu schmelzen, wie der Abfall des Speichermoduls zeigt, während die Beschichtung eine höhere Temperaturstabilität zu bieten scheint. Übergangstemperaturspitzen können durch den Anfangswert des Speichermoduls und den Spitzenwert des Verlustmoduls identifiziert werden, wie in Abbildung 5 gezeigt. In diesem Fall entspricht der Übergang dem α-Prozess in Polyethylen [7]. Der beschichtete Separator weist einen bimodalen Tan-Delta-Peak auf, der auf die Heterogenität der Probe hinweist. Unter diesen Bedingungen weist der beschichtete Separator eine höhere Temperaturstabilität auf.

Tabelle 4. Unterschiede im Speichermodul von unbeschichteten und beschichteten Separatoren

| Temperatur (°C) | Aufbewahrungsmodul (MPa) | ||

| Unbeschichtet | Beschichtet | Unterschied (%) | |

| 20 | 1880 | 1790 | 5 |

| 60 | 750 | 590 | 27 |

| 100 | 160 | 300 | 47 |

Fazit

Batterieseparatoren spielen eine entscheidende Rolle für die Leistung von Lithium-Ionen-Batterien, einschließlich der Verhinderung eines thermischen Durchgehens. Diese porösen Folien bestehen in der Regel aus Polymeren, und die Hersteller können anorganische Beschichtungen auftragen, um die thermomechanische Leistung zu verbessern. In dieser Notiz wurde eine Reihe von TA Instruments Analysegeräten verwendet, um einen Polyethylen-Separator mit und ohne anorganische Beschichtung zu charakterisieren:

- Mit Discovery thermogravimetrischen Analysegeräten (TGA) wurde die thermische Stabilität und der Gehalt der Zusammensetzung der unbeschichteten und beschichteten Separatoren ermittelt. Der beschichtete Separator enthielt 37 % Polyethylen und etwa 6 % Bindemittel, wobei die Beschichtung über 50 % des Separators ausmachte.

- Mit Discovery dynamischer Differenzkalorimetrie (Digital Scanning Calorimetry, DSC) wurde dann das Schmelzen und die Kristallinität der Separatoren analysiert. Die Schmelzenthalpie wurde verwendet, um die Kristallinität des Polyethylens zu bestimmen. Anhand des bei der thermogravimetrischen Analyse gemessenen Polyethylenanteils wurde die Schmelzenthalpie des Polyethylenanteils im beschichteten Separator ermittelt und zum direkten Vergleich der Polymerkristallinität der beiden Separatoren verwendet.

- Mit Discovery thermomechanischer Analyse (DMA) wurde die Schmelzintegrität der beschichteten und unbeschichteten Separatoren charakterisiert. Die Methode erwies sich als reproduzierbar, was die Zuverlässigkeit der Ergebnisse sicherstellt. Bei den untersuchten Materialien wurden nur geringe Unterschiede beim Einsetzen der Schrumpfung und bei den Bruchtemperaturen festgestellt, was darauf hindeutet, dass die Schmelzintegrität von Polyethylen dominiert wird.

- Discovery dynamische mechanische Analyse wurde für die Charakterisierung der thermomechanischen Stabilität verwendet. Der Speichermodul, der Verlustmodul und der Elastizitätsmodul der Separatoren wurden bestimmt. Es wurde festgestellt, dass der beschichtete Separator bei höheren Temperaturen eine bessere Stabilität aufweist als der unbeschichtete Separator.

Literaturhinweise

1. W. Luo, S. Cheng, M. Wu, X. Zhang, D. Yang and X. Rui, “A review of advanced separators for rechargeable batteries,” vol. 509, 2021.

2. P. Arora and Z. Zhang, “Battery Separators,” Chemical Reviews, vol. 104, no. 10, pp. 4419-4462, 2004.

3. J. Browne, “TA457 Thermal Analysis of Battery Separator Film”.

4. R Baldwin, W. Bennet, E. Wong, M. Lewton, M. Harris, “Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries,” NASA, Cleveland, 2010.

5. R. L. Blaine, “TN048- Polymer Heats of Fusion”.

6. I. Groves, T. Lever and N. Hawkins, “TA123- Determination of Polymer Crystallinity by DSC”.

7. Y. Men, J. Rieger, H.-F. Endeler and D. Lilge, “Mechanical α-Process in Polyethylene,” Macromolecules, vol. 36, pp. 4689-4691, 2003.

Danksagung

Dieses Papier wurde von Jennifer Vail, Ph.D., bei TA Instruments verfasst. Die Daten wurden von Andrew Janisse, Ph.D., Kimberly Dennis, Ph.D. und Hang Lau, Ph.D. erfasst.

TA Instruments ist seit langem als Innovator und führendes Unternehmen der modulierten Thermoanalyse bekannt.

Hier klicken, um eine Druckversion dieses Anwendungsartikels herunterzuladen.