동적 기계 분석은 무엇입니까?

Andy Simon

July 09, 2024

서론

동적 기계 분석(DMA)은 주기적인 응력 하에서 물질이 변형될 때 물질의 기계적 특성을 측정하는 열 분석 기술입니다. DMA는 폴리머, 복합재료, 기타 소재의 점탄성 거동을 결정하는 데 흔히 사용됩니다.

동적 기계 분석(DMA)은 어떻게 작동합니까?

DMA는 샘플에 진동력을 가한 다음 그 반응을 측정하여 물질의 기계적 특성을 측정합니다. 이 기술을 사용하여, 각각 저장 탄성률(탄성 응답) 및 손실 탄성률(점성 응답)로 표현되는 물질의 강성 및 감쇠 특성을 결정할 수 있습니다. 또한 DMA는 저장 탄성률에 대한 손실 탄성률의 비율인 물질의 탄젠트 델타를 측정할 수 있으며 물질의 감쇠 특성에 대한 정보를 제공할 수 있습니다.

동적 기계 분석이 중요한 이유는 무엇입니까?

동적 기계 분석은 다양한 조건 하에 물질의 성능 및 거동을 파악하는 데 필수적인, 물질의 기계적 특성에 관한 중요한 정보를 제공하기 때문에 중요합니다. 이 정보는 다양한 활용 분야에 사용되는 폴리머, 복합재료 및 기타 소재의 개발 및 품질 관리에 있어 특히 귀중합니다.

동적 기계 분석(DMA) 활용 분야

DMA는 다음을 포함하는 다양한 업계 및 활용 분야에 사용됩니다:

- 폴리머 및 플라스틱:DMA는 폴리머와 플라스틱의 유리 전이 온도, 점탄성 거동, 기계적 성능을 연구하는 데 사용됩니다. 이 정보는 해당 소재의 가공 및 성능 특성을 파악하는 데 필수적입니다.

- 복합재료:DMA는 다양한 구성 요소 간 계면 접착력 및 전반적인 기계적 성능을 포함한, 복합재료의 기계적 특성을 평가하는 데 사용됩니다. 이 정보는 고성능 복합재료의 설계 및 개발에 중요합니다.

- 의약품:DMA는 부형제와 원료 의약품의 점탄성 거동을 포함한 의약품의 기계적 특성을 연구하는 데 사용됩니다. 이 정보는 의약품 가공 및 성능 특성을 파악하는 데 중요합니다.

- 식품 테스트:DMA는 질감과 다양한 제형의 안정성을 포함한 식품의 점탄성 거동을 연구하는 데 사용됩니다. 이 정보는 식품 가공 및 성능 특성을 파악하는 데 필수적입니다.

- 접착제 및 코팅:DMA는 점탄성 거동 및 기계적 성능을 포함한 접착제 및 코팅의 기계적 특성을 평가하는 데 사용됩니다. 이 정보는 고성능 접착제 및 코팅의 개발 및 품질 관리에 중요합니다.

동적 기계 분석(DMA) 장비

DMA 장비는 주로 다음 요소로 구성되어 있습니다:

- 샘플 홀더:샘플 홀더는 테스트 중인 물질을 고정합니다. 인장, 압축, 굽힘, 전단 등 다양한 변형 모드에 맞게 구성할 수 있습니다.

- 진동력 제너레이터:이 구성 요소는 제어된 진동력을 샘플에 가하여 샘플을 변형시킵니다.

- 변위 센서:변위 센서는 가한 힘에 대한 물질의 반응을 측정하여 저장 탄성률, 손실 탄성률 및 탄젠트 델타와 같은 기계적 특성을 계산할 수 있게 합니다.

- 온도 제어 시스템:온도 제어 시스템을 사용하면 샘플 온도를 정밀하게 조절할 수 있어, 다양한 온도 범위에서 물질의 특성을 파악할 수 있습니다.

- 데이터 획득 및 분석 소프트웨어:이 소프트웨어는 DMA 장비에서 획득한 데이터를 수집하고 분석하여, 물질의 기계적 특성 및 거동에 관한 자세한 정보를 제공합니다.

Discovery DMA 850

Discovery DMA 850은 고급 물질 특성 분석을 위한 고성능 DMA 기기입니다. 특징은 다음과 같습니다:

- -150°C~600°C의 넓은 온도 범위.

- 인장, 압축, 굽힘, 전단을 포함하는 여러 변형 모드.

- 점탄성 특성을 정확히 측정하기 위한 높은 민감도 및 해상도.

- 종합적인 물질 평가를 위한 고급 데이터 수집 및 분석 소프트웨어.

RSA-G2 고체 분석기

RSA-G2 고체 분석기는 고체 물질의 유변학적 특성을 측정하기 위한 최첨단 기기입니다. 특징은 다음과 같습니다:

- 정밀한 제어와 측정을 위한 고급 모터 및 변환기 기술.

- 평행판, 원뿔 및 플레이트, 비틀림을 포함한 광범위한 테스트 지오메트리.

- 다양한 열 조건에서 물질을 연구하기 위한 고온 기능.

- 상세한 유변학적 분석을 위한 종합적인 소프트웨어.

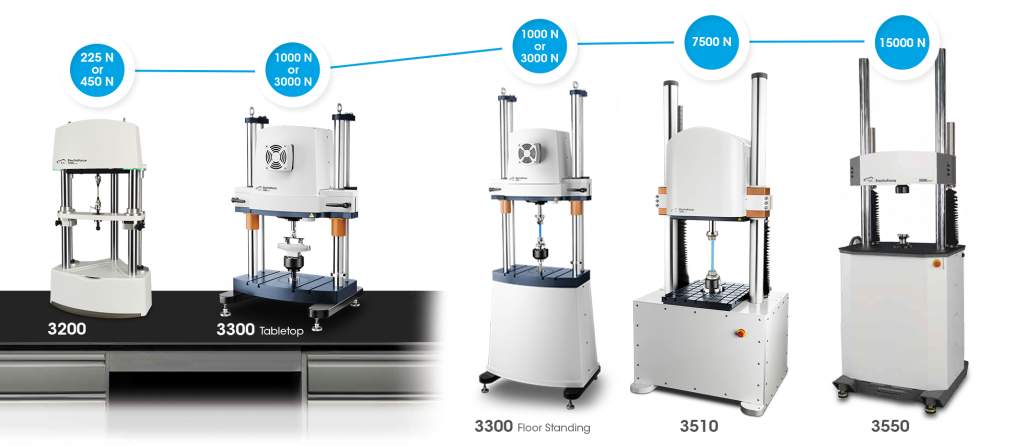

ElectroForce DMA 3200

ElectroForce DMA 3200은 다음을 제공하는 동적 기계 분석용 다용도 장비입니다:

- 정밀한 힘 및 변위 제어를 위한 전자기 액추에이터.

- 다양한 동적 조건에서 물질을연구할 수 있는 넓은 주파수 범위.

- 인장, 압축, 굽힘을 포함한 다양한 변형 모드를 테스트할 수 있는 기능.

- 데이터 획득 및 분석을 위한 고급 소프트웨어.

ElectroForce 3550

ElectroForce 3550은 다양한 활용 분야에 적합한, 강력한 다용도 기계적 테스트 장비입니다. 특징은 다음과 같습니다:

- 크거나 단단한 샘플을 테스트하기 위한 고하중 기능.

- 정확하며 반복 가능한 테스트를 위한 전자기적 작동.

- 피로, 내구성, 동적 기계 분석을 포함한 테스트 모드의 다양성.

- 데이터 수집 및 분석을 위한 종합적인 소프트웨어.

동적 기계 분석용 소프트웨어

TRIOS 소프트웨어

TRIOS 소프트웨어는 DMA 장비와 함께 사용하도록 설계되었으며, 데이터 수집, 분석, 보고를 위한 사용자 친화적인 인터페이스를 제공합니다. 주요 특징에는 다음이 포함됩니다:

- 실시간 데이터 시각화 및 분석.

- 고급 데이터 피팅 및 모델링 기능.

- 상세한 분석 보고서를 생성하기 위한 종합적인 보고 도구.

- 워크플로 간소화를 위한 다른 TA Instruments 하드웨어와의 통합.

WinTest 소프트웨어

WinTest 소프트웨어를 ElectroForce 시스템과 함께 활용하면 강력한 제어 및 분석 기능을 이용할 수 있습니다. 주요 특징은 다음과 같습니다:

- 정확하고 반복 가능한 결과를 위한 테스트 매개변수의 정밀한 제어.

- 기계적 특성을 종합적으로 평가하기 위한 고급 데이터 분석 도구.

- 다양한 활용 분야를 위한 맞춤 테스트 프로토콜.

- 효율적인 테스트 설정 및 실행을 위한 사용자 친화적인 인터페이스.

결론

참고문헌:

- Groenewoud, W. M. (Ed.). (2001). Characterisation of Polymers by Thermal Analysis. Elsevier Science B.V. https://doi.org/10.1016/B978-044450604-7/50005-4