Palabras clave: DSC, TMA, TGA, DMA, análisis térmico, ensayo de tracción, batería, separador de batería, batería de iones de litio, película de polipropileno

TA457-ES

Resumen

El separador de la batería es una parte fundamental de la batería de iones de litio. Esta nota de aplicación muestra las técnicas básicas de análisis térmico que se utilizan en la caracterización del separador. El análisis termogravimétrico (TGA) ofrece información sobre la estabilidad, la pérdida de masa como una función de la temperatura y la atmósfera, y la masa del contenido de relleno. Las técnicas termogravimétricas también permiten estimar la cinética de descomposición y la vida útil. La calorimetría diferencial de barrido (DSC) ofrece información sobre las principales transiciones térmicas, como la transición vítrea, la fusión, la cristalización y la capacidad calorífica. También se obtiene información sobre la composición a partir de los puntos de fusión conocidos de los polímeros utilizados habitualmente en el diseño de los separadores. El análisis termomecánico (TMA) se utiliza para determinar el cambio dimensional como una función de la temperatura. En el caso de los separadores de baterías, se determinan tres temperaturas de cambio dimensional importantes: la temperatura de inicio de la contracción, la temperatura de deformación y la temperatura de ruptura, que están relacionadas con el colapso de los poros, lo que apaga de forma efectiva la batería para evitar las fugas térmicas (1). Esta muestra es una película de PP estirada uniaxialmente y estas temperaturas se determinan en la dirección de la máquina (MD). La evaluación del cambio de dimensión en la dirección transversal o cruzada (TD) también es importante, ya que una contracción excesiva podría provocar el contacto de los electrodos y un cortocircuito. Por último, el análisis mecánico dinámico (DMA) es importante para evaluar la resistencia a la tracción tanto en la MD como en la TD, así como la elongación de ruptura. Además, el DMA se utiliza para realizar experimentos viscoelásticos que aportan información importante sobre los módulos como una función de la temperatura y una excelente sensibilidad para determinar la temperatura de transición vítrea, ya que las propiedades subambientales también son importantes.

Introducción

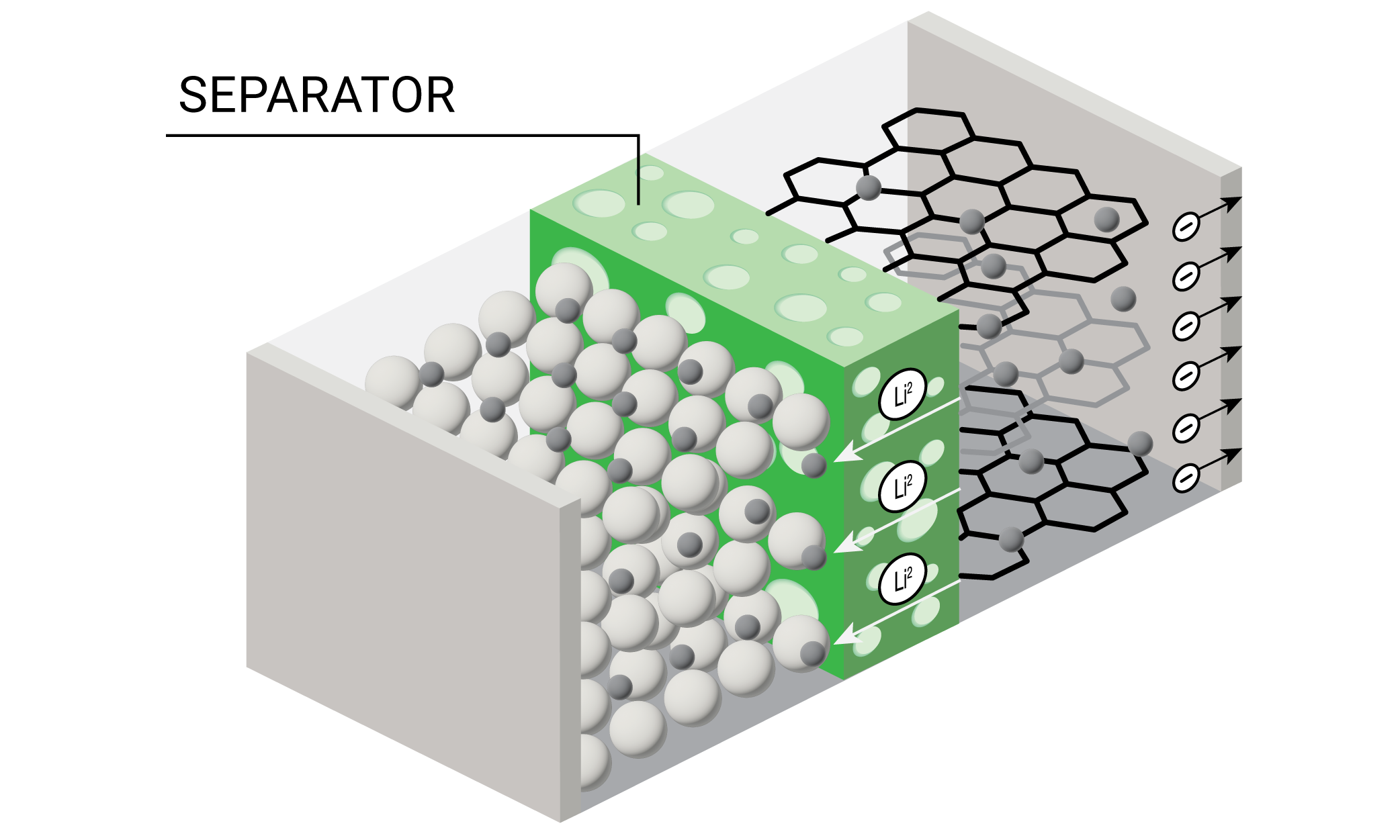

Las baterías de iones de litio (LIB) se están convirtiendo rápidamente en la fuente más común de energía almacenada para todo tipo de aplicaciones, desde dispositivos electrónicos personales hasta vehículos eléctricos y almacenamiento de energía a largo plazo. En la Figura 1 se muestra un diagrama de una batería.

Uno de los componentes clave de la batería es el separador poroso que evita el contacto entre el ánodo y el cátodo, y permite el transporte de los iones de litio durante los ciclos de carga y descarga. Algunos de los requisitos que debe cumplir el separador de una batería son: buen aislante electrónico, mínima resistencia al electrolito, estabilidad mecánica y dimensional, resistencia química al electrolito, capacidad para impedir la migración de especies coloidales o solubles entre los electrodos, fácil humectación por el electrolito y uniformidad de grosor y propiedades (2). Los separadores de poliolefina fabricados con polipropileno (PP), polietileno (PE) o láminas de PE y PP se utilizan a menudo para las baterías de iones de litio con electrolitos orgánicos.

Los separadores de poliolefina se fabrican mediante procesos húmedos o secos, todos los cuales dan lugar a la formación de microporos en la película y, en el caso de las películas estiradas uniaxialmente, confieren alta resistencia a la tracción en la dirección de la máquina (MD) y propiedades relativamente débiles en la dirección transversal (TD). Las películas estiradas biaxialmente fabricadas con PP isotáctico β-nucleado y el proceso húmedo dan como resultado películas con propiedades comparables en ambas direcciones. Las ventajas y desventajas de los procesos se analizan ampliamente en la bibliografía (2) (3) (4).

El objetivo de esta nota es detallar las técnicas básicas de análisis térmico y mecánico utilizadas para caracterizar un separador típico fabricado con PP.

Experimental

Muestra: separador de polipropileno Celgard 2400, 60 mm x 10 mm x 25 μm

Discovery TGA 5500

Tabla 1. Condiciones experimentales del TGA

| Specifications | |

|---|---|

| Pan | 100 μL Pt |

| Purge | N2 at 25 mL / min |

| Temperature Range | 23 °C to 1000 °C |

| Heating Rate | 10 °C / min |

| Sample Mass | 0.5 mg |

Discovery DSC 2500

Tabla 2. Condiciones experimentales de la DSC

| Specifications | |

|---|---|

| Pan | Tzero® Aluminum |

| Purge | N2 at 50 mL / min |

| Heating Profile | Heat, Cool, Reheat |

| Heating Range | -50 °C to 235 °C |

| Heating Rate | 10 °C / min |

| Sample Mass | 2 mg nominal |

Discovery TMA 450

Tabla 3. Condiciones experimentales del TMA

| Specifications | |

|---|---|

| Probe | Film / Fiber |

| Purge | N2 at 25 mL / min |

| Force | 0.1 N |

| Temperature Range | -70 °C to 160 °C |

| Heating Rate | 3 °C / min |

Discovery DMA 850

Tabla 4. Condiciones experimentales del ensayo de tracción

| Specifications | |

|---|---|

| Clamp | Dual Screw Film Clamp |

| Sample Size | 5 mm x 2 mm x 25 μm |

| Initial Force | 0.001 N |

| Strain Range | 0.1 to 200% |

| Ramp Rate | 5%/min |

Discovery DMA 850

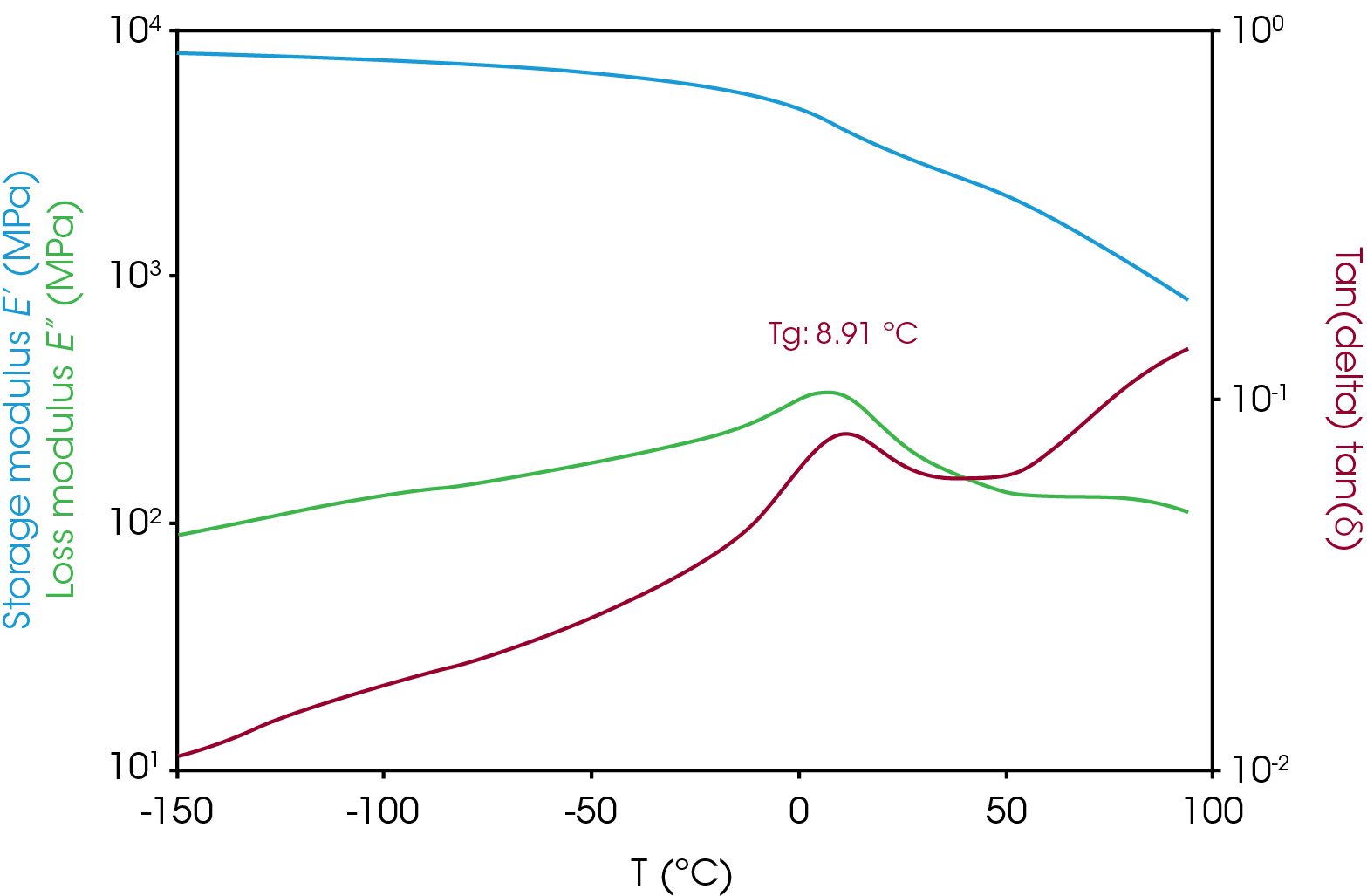

Tabla 5. Condiciones experimentales del DMA

| Specifications | |

|---|---|

| Clamp | Dual Screw Film Clamp |

| Sample Size | 15 mm x 5.3 mm x 25 μm |

| Amplitude | 20 µm (0.126 % stain) |

| Frequency | 1Hz |

| Temp Range | -150 to 100 ºC |

| Temp Ramp Rate | 5 ºC/min |

Resultados y discusiones

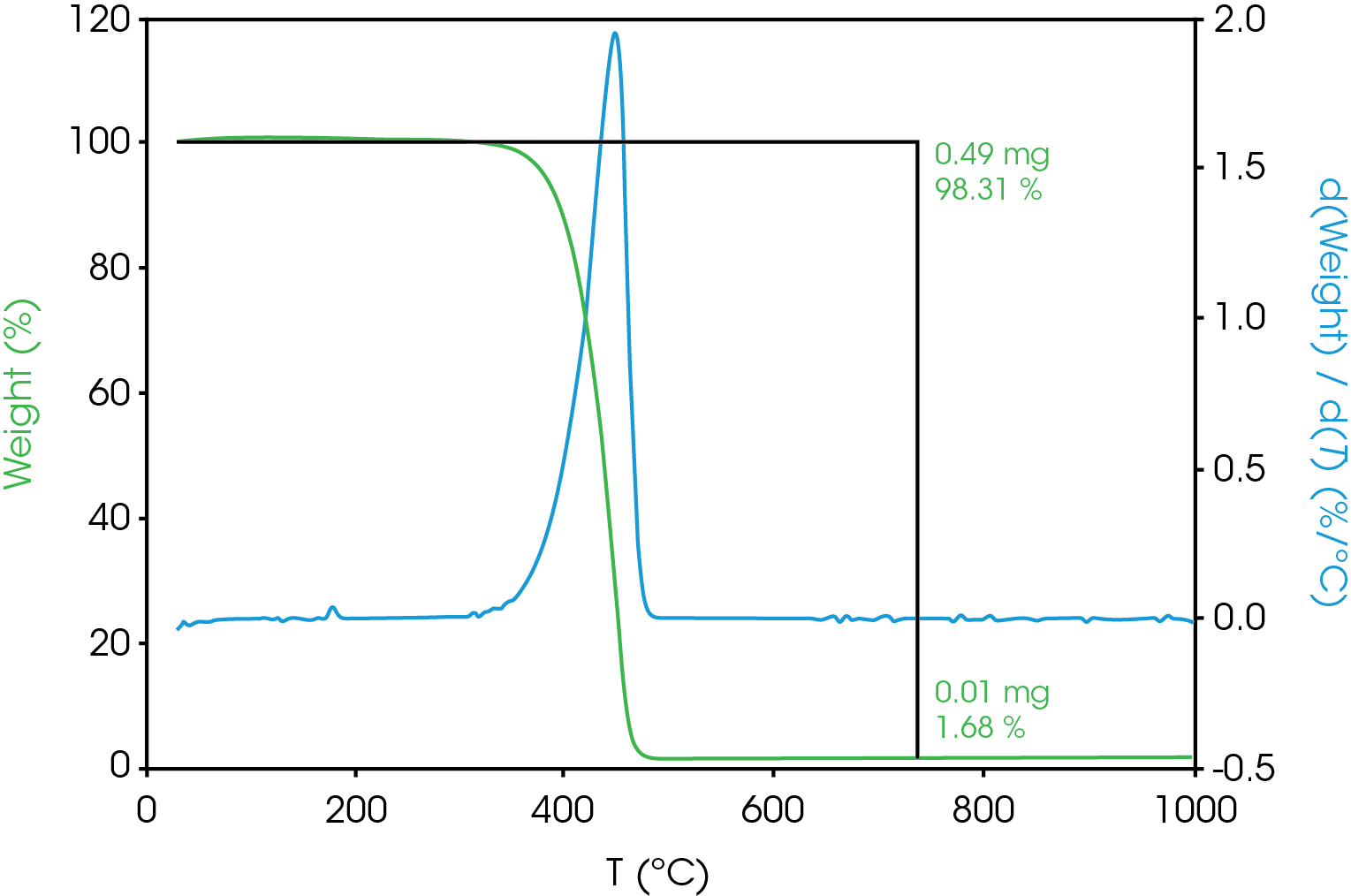

Análisis termogravimétrico

Los resultados del TGA se muestran en la Figura 2. La pérdida de masa principal es del 98.31 %, con un residuo del 1.68 % que es el relleno. El punto de descomposición suele tomarse como la temperatura a la que se produce una pérdida de masa arbitraria, normalmente inferior o igual al 5 %. Es importante determinar la temperatura de descomposición para el experimento de DSC, ya que las transiciones térmicas por encima de esa temperatura son indiscernibles de la descomposición. Las temperaturas correspondientes a distintos grados de pérdida de masa se muestran en la Tabla 6.

Tabla 6. Temperatura correspondiente a la pérdida de masa seleccionada

| Mass Loss (%) | Temperature (°C) |

|---|---|

| 1 | 347.2 |

| 2 | 360.7 |

| 3 | 368.7 |

| 5 | 379.1 |

| 10 | 394.2 |

| 50 | 437.0 |

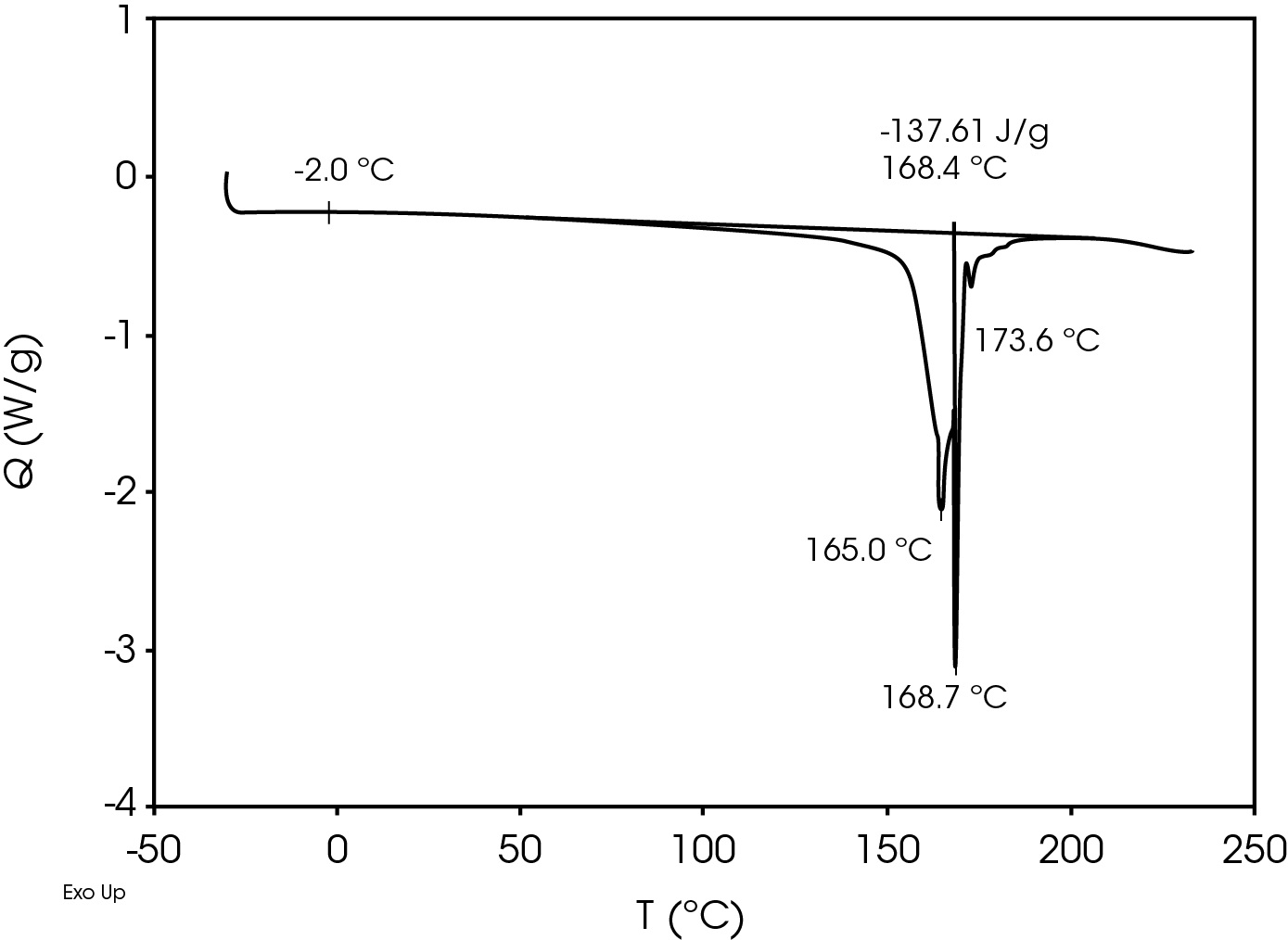

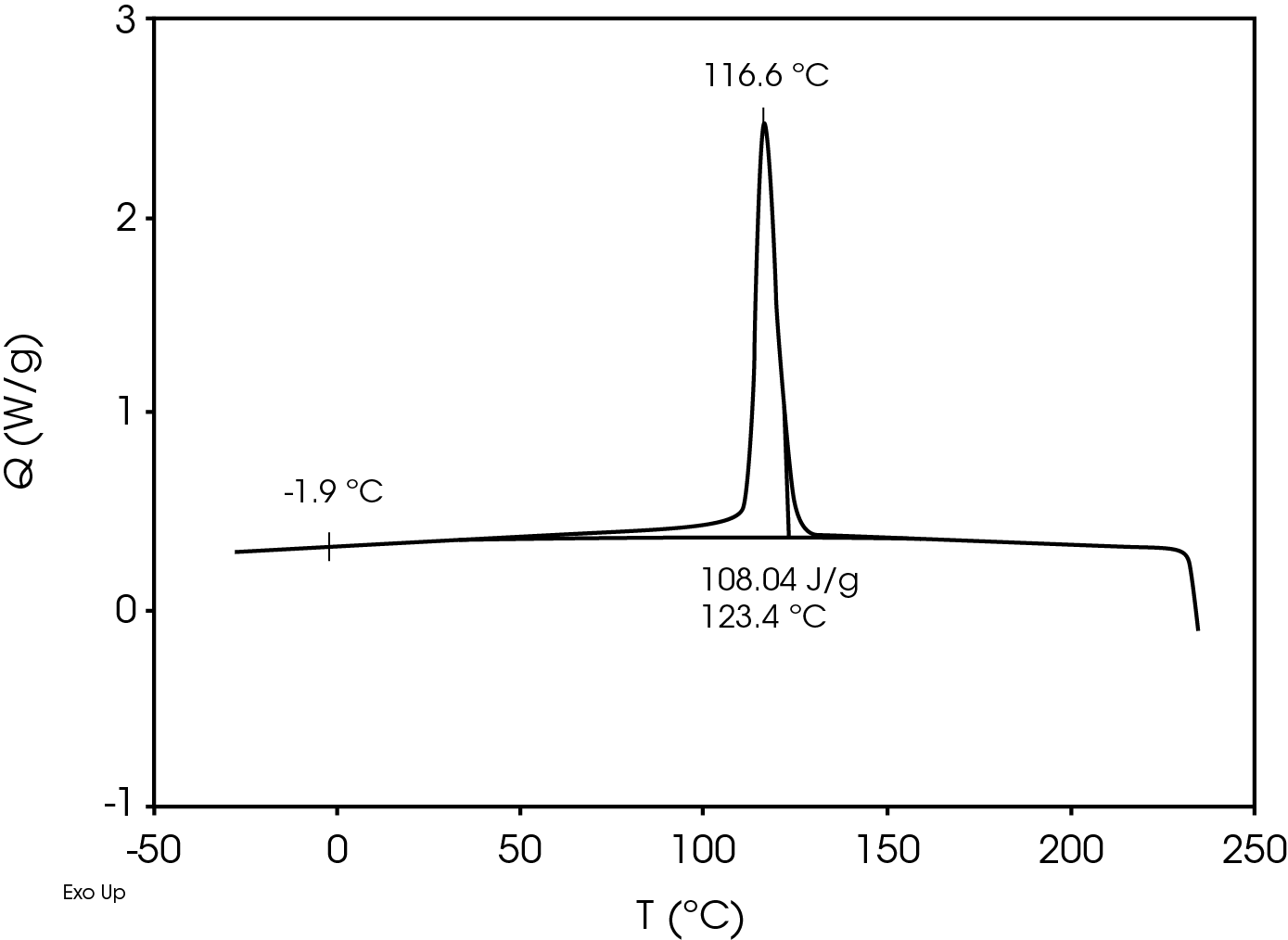

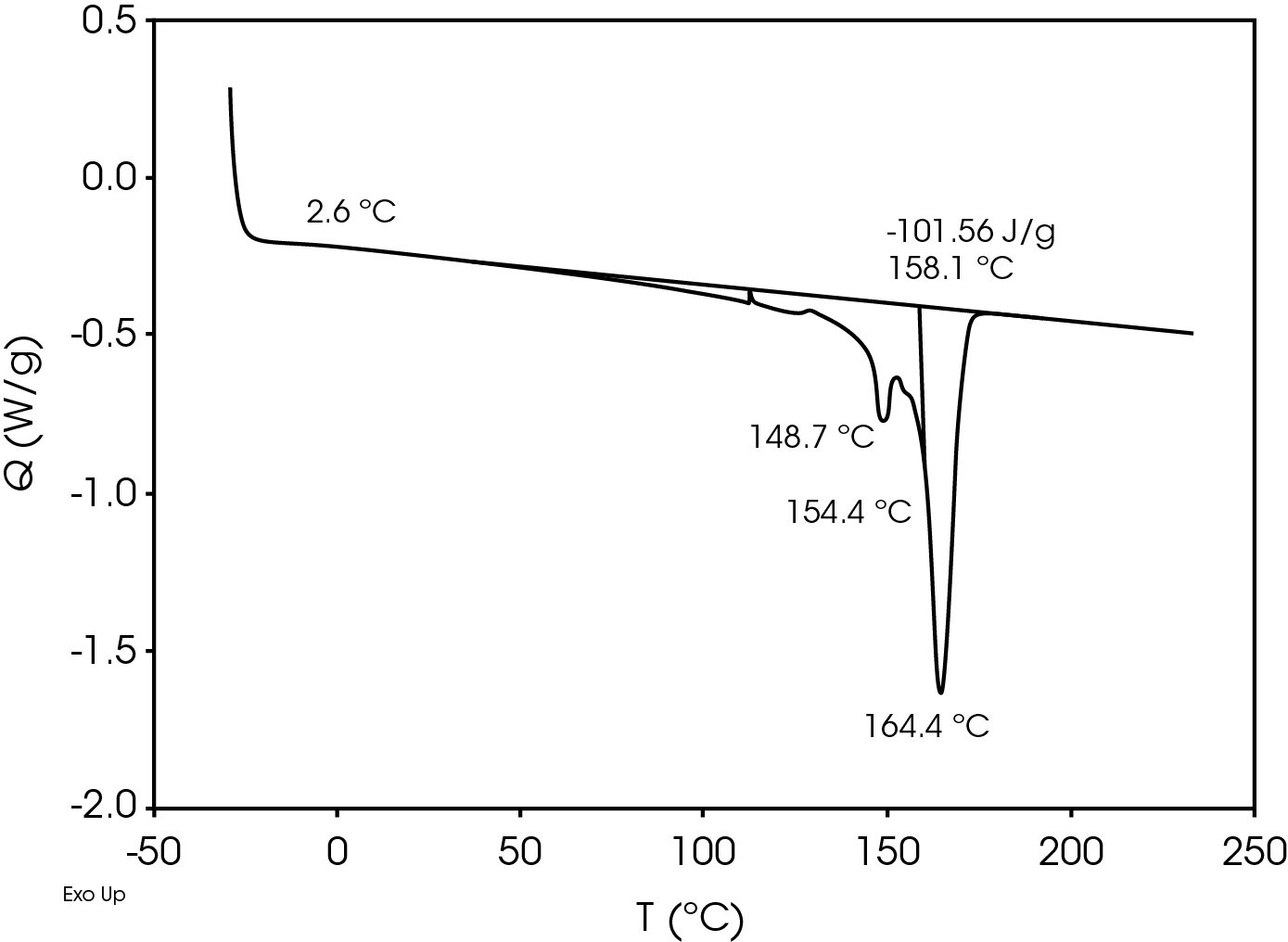

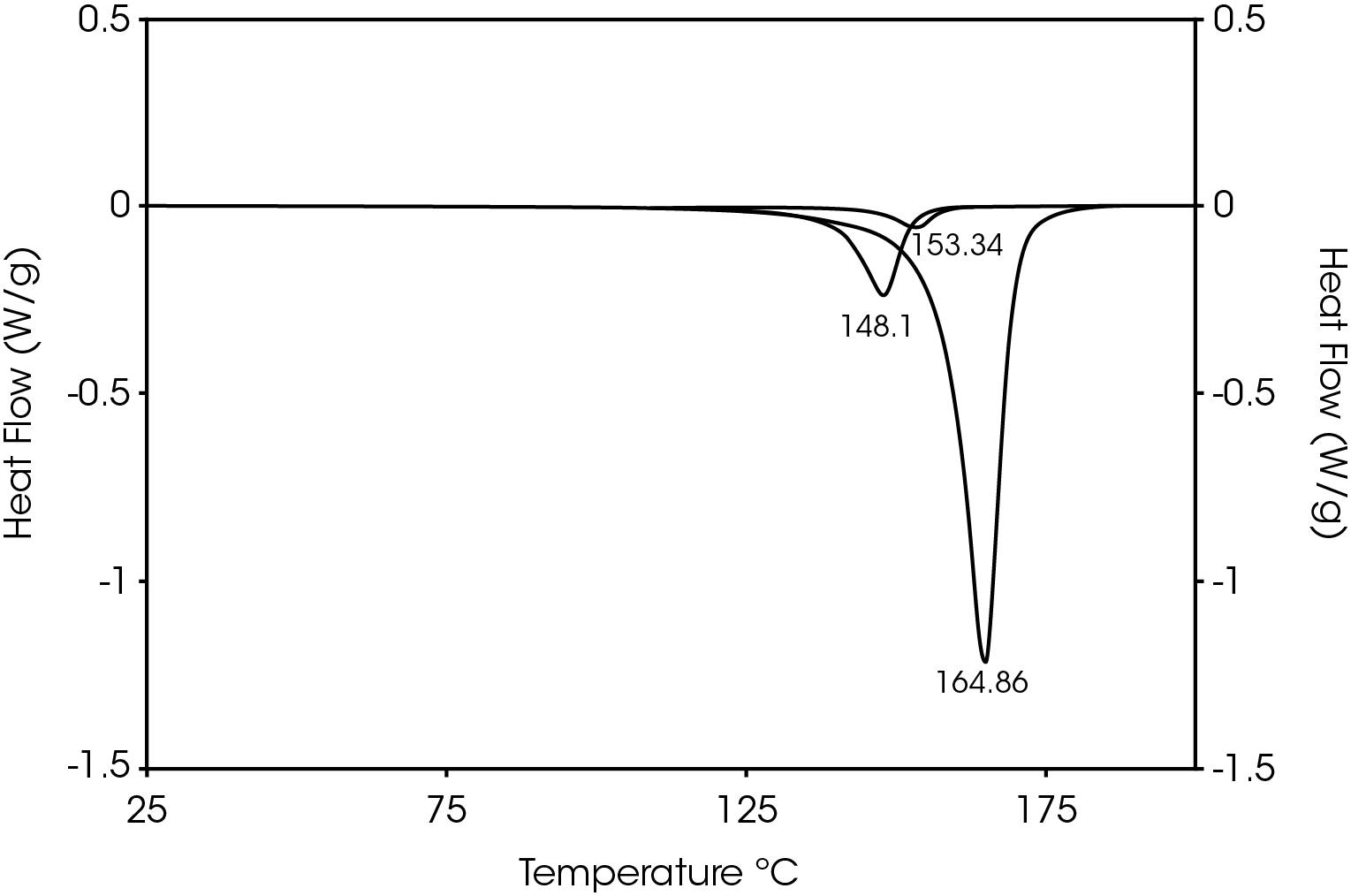

Calorimetría diferencial de barrido

Las transiciones de la DSC se resumen en la Tabla 7.

El calor de fusión relativamente elevado en el primer calentamiento (Figura 3) puede deberse a una combinación de isotacticidad elevada y cambio en la estructura de la cadena polimérica debido al estiramiento en la dirección de la máquina. El calor de fusión desciende en el segundo calentamiento (Figura 5) a un valor más típico en un polipropileno de calidad comercial. La diferencia en el calor de fusión entre el primer y el segundo calentamiento es de 36.0 J/g.

El segundo calentamiento también muestra indicios de β-esferulitas que funden a aproximadamente 149 °C. Las fracciones relativas de los endotermos de fusión se calcularon utilizando un software de análisis numérico (5). La fracción relativamente baja de β-esferulitas (Figura 6, Tabla 8) probablemente indica que la resina es sensible a la formación beta dependiente de la velocidad de enfriamiento y en este caso no contiene un nucleador beta. La formación de poros por estiramiento biaxial de polipropileno isotáctico nucleado beta es bien conocida (4). Las transiciones vítreas observadas son típicas del homopolímero de polipropileno.

Tabla 7. Transiciones de la DSC para la película separadora

| 1st Heat | Cool | 2nd Heat | |

|---|---|---|---|

| TG (°C) | -2.0 | -1.9 | 2.6 |

| TM (°C) | 165, 168.7 | – | 164.4, 154.4 |

| 173.6 | 148.7 | ||

| ΔHf (J/g) | -137.6 | – | -101.6 |

| TC (°C) | – | 116.6 | – |

| ΔHC (J/g) | – | 108.0 | – |

Tabla 8. Fracción de endotermas de fusión

| Peak Temperature (°C) | Fraction (%) |

|---|---|

| 148.1 (β) | 15.7 |

| 153.3 | 3.60 |

| 164.9 (α) | 80.7 |

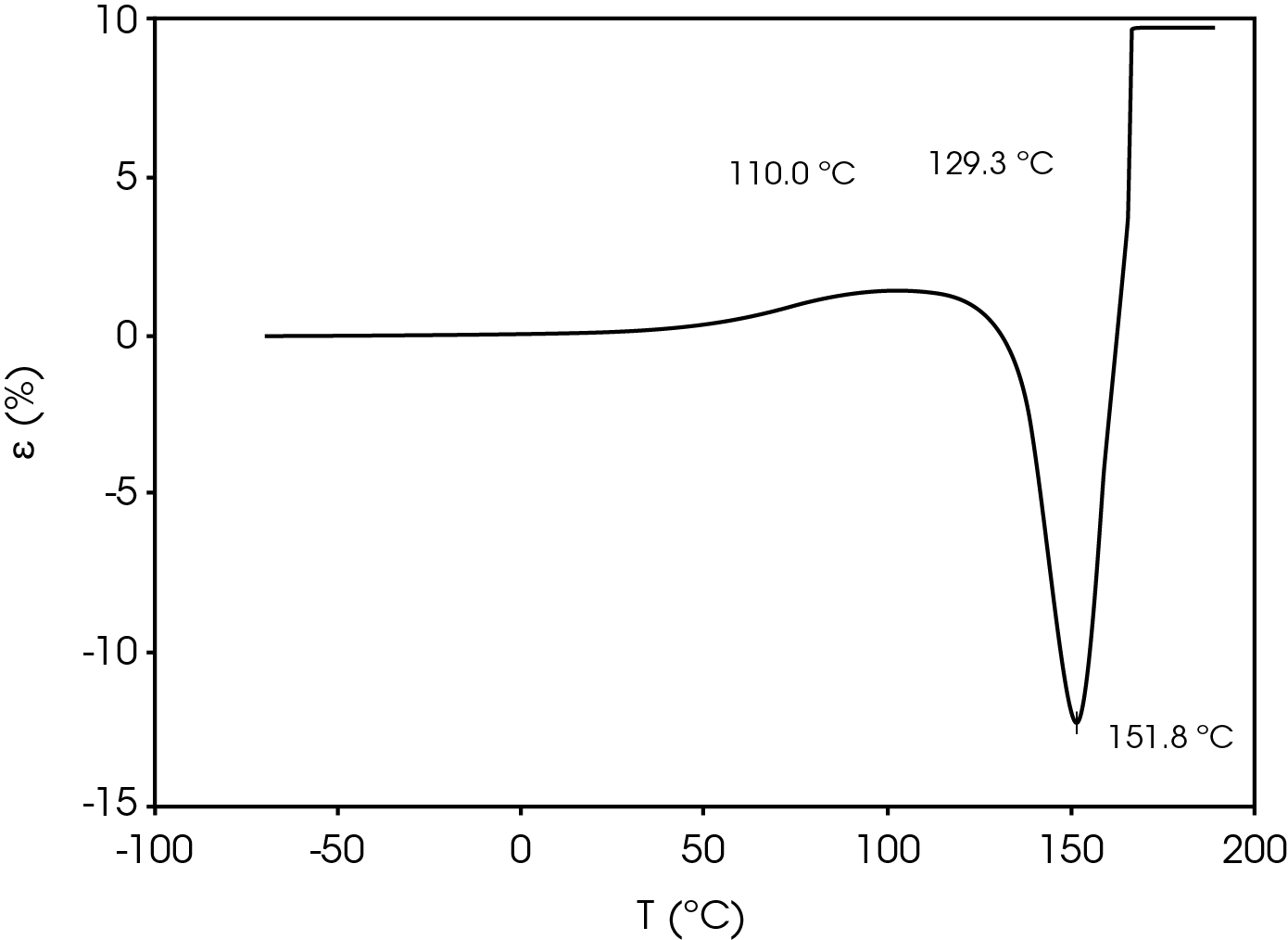

Análisis termomecánico

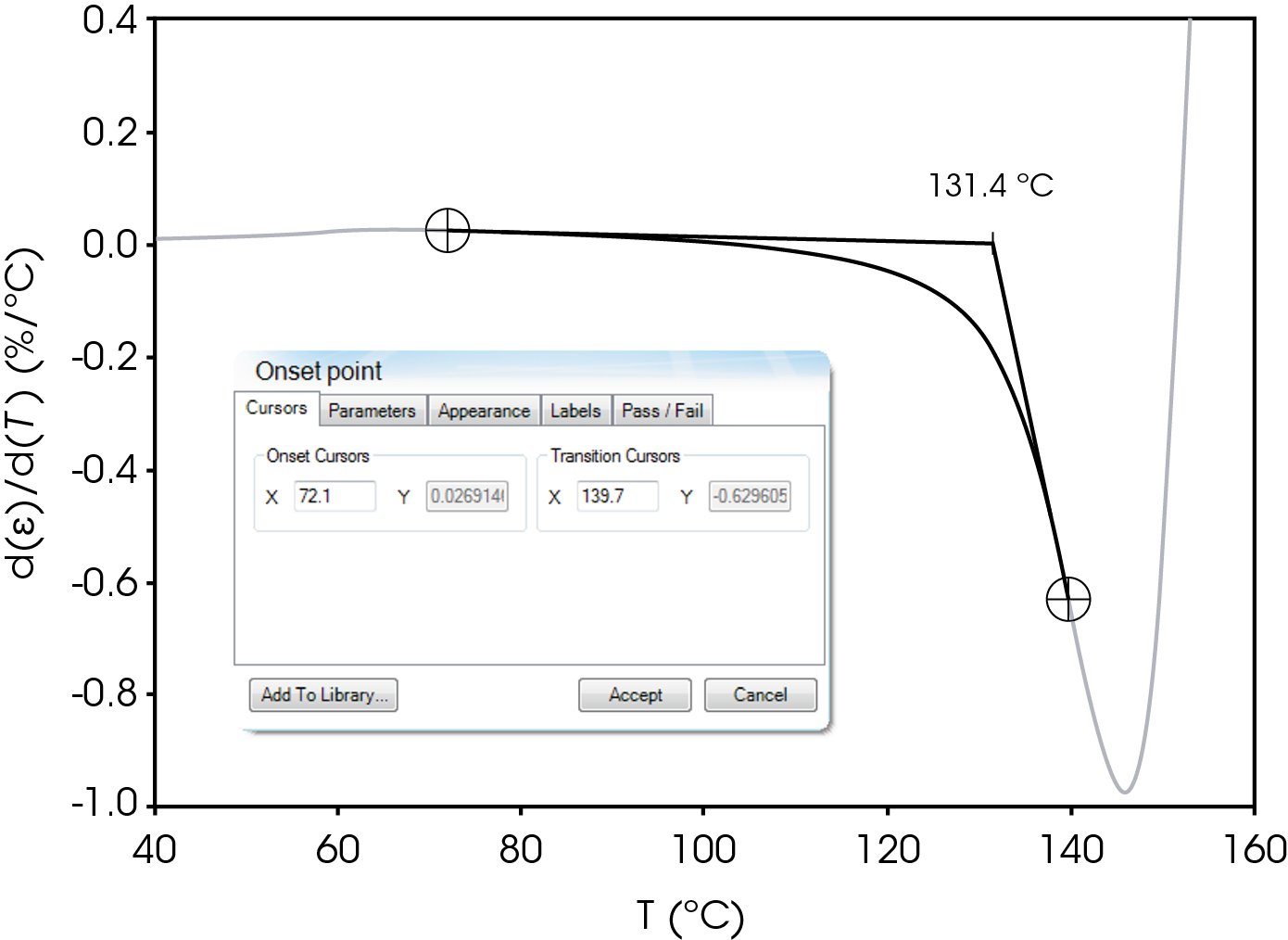

La Figura 7 muestra el análisis TMA del separador de la batería en la dirección de la máquina.

Tabla 9. Parámetros del experimento de TMA

| Parameter | Temperature °C |

|---|---|

| Shrinkage Onset Temperature | 110.0 |

| Deformation Temperature | 129.3 |

| Rupture Temperature | 151.8 |

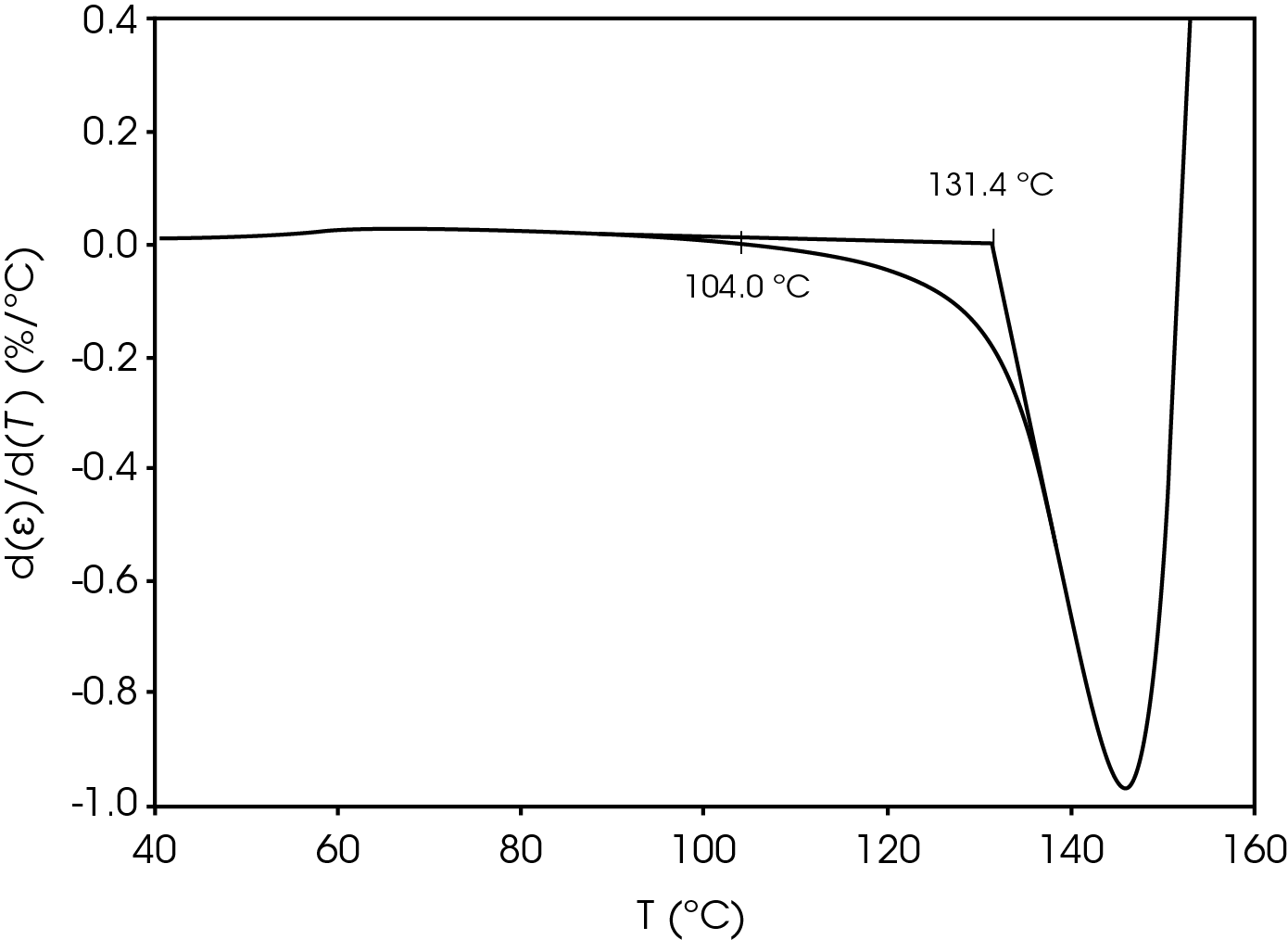

Los parámetros de la Tabla 9 se determinaron siguiendo las pautas propuestas en un documento de la NASA sobre procedimientos de evaluación de separadores de baterías de iones de litio (1). La naturaleza subjetiva de las pautas puede mitigarse hasta cierto punto examinando la derivada de los datos de deformación con respecto a la temperatura (Figura 8). Un método alternativo para elegir la temperatura de inicio de la contracción puede determinarse trazando la derivada de la deformación con respecto a la temperatura y eligiendo la temperatura correspondiente al 0 % de deformación en las proximidades donde comienza la contracción utilizando el software TRIOS. La temperatura de inicio de la deformación puede determinarse utilizando la herramienta de inicio en la derivada extrapolando una línea tangente trazada desde el intervalo de temperatura inferior a una trazada desde la deformación a medida que se acelera la deformación, como se muestra en la Figura 10. Esto da como resultado valores ligeramente diferentes a los obtenidos en la Figura 7, pero puede mejorar la precisión en el laboratorio (Tabla 10). La temperatura de ruptura se determina como el mínimo a partir del porcentaje de deformación como una función de los datos de temperatura mostrados en la Figura 7.

Tabla 10. Parámetros determinados con el método alternativo

| Parameter | Temperature °C |

|---|---|

| Shrinkage Onset Temperature | 104.0 |

| Deformation Temperature | 131.4 |

| Rupture Temperature | 151.8 |

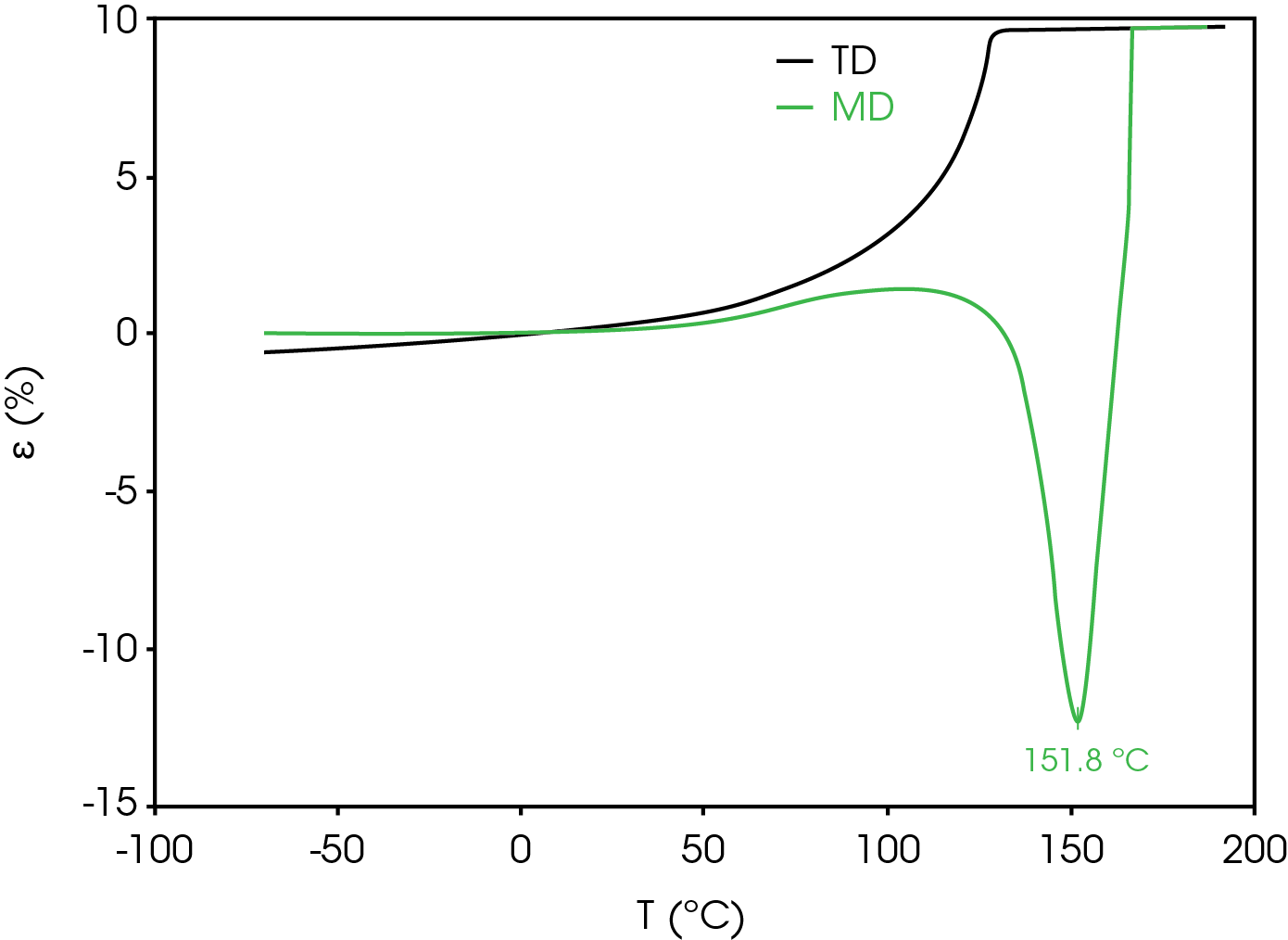

También se toma en cuenta el cambio de dimensión en la dirección transversal (TD), ya que una contracción excesiva puede provocar un cortocircuito y fuga térmica. La Figura 11 compara el porcentaje de deformación en la TD y la MD. La expansión positiva se produce en la TD desde la temperatura ambiente hasta la temperatura de ruptura.

Análisis mecánico dinámico (dynamic mechanical analysis, DMA)

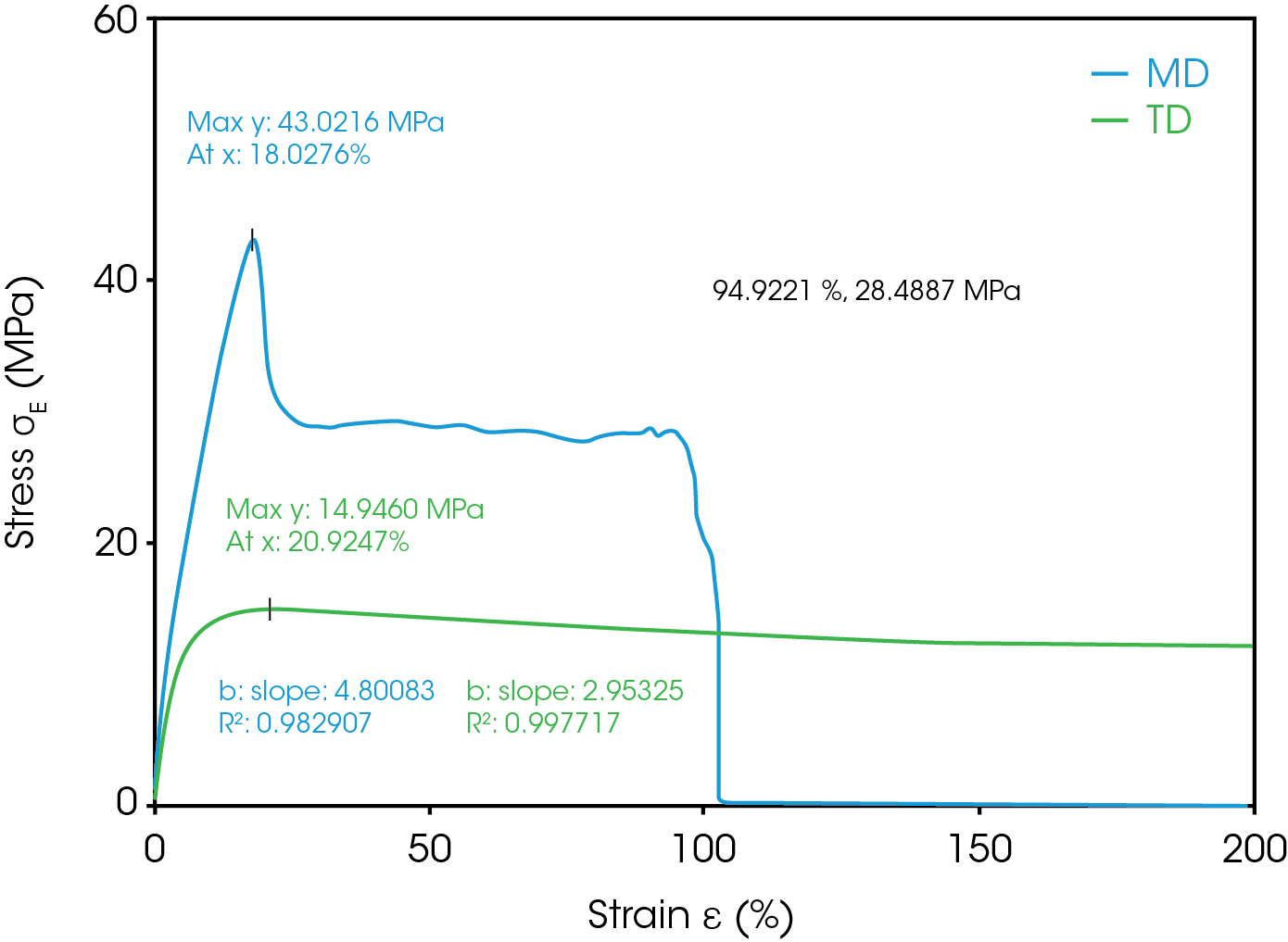

Durante la fabricación de la celda de la batería, el separador y los electrodos se bobinan bajo tensión (6). El separador debe tener suficiente resistencia a la tracción para no alargarse significativamente durante el proceso de bobinado. La resistencia a la tracción y el módulo de Young son los indicadores para predecir la robustez mecánica del separador evaluando el punto de deformación (límite elástico) y el punto de ruptura. Es importante realizar pruebas tanto en la MD como en la TD. La MD y la TD mostraron diferencias significativas en la curva de tensión-deformación como se muestra en la Figura 12 y en la Tabla 11.

La resistencia última a la tracción para la MD se midió en 43 MPa a una deformación del

18 %. Después de este punto, el material sufre una deformación plástica hasta la ruptura con una deformación del 94.9 %. Esta es la elongación de ruptura del material para la MD. La TD muestra una resistencia última de 14.9 MPa a una deformación del 20.9 % y no se rompió completamente por debajo del punto final de deformación del 200 % de la prueba. El módulo de Young de la MD es de 4.8 MPa, superior al de la TD.

Tabla 11. Propiedades mecánicas del separador en la MD y TD

| Parameter | MD | TD |

|---|---|---|

| Young’s Modulus (MPa) | 4.80 | 2.95 |

| Ultimate Tensile strength (MPa) | 43.0 | 14.9 |

| Ultimate Tensile Strain (%) | 18.0 | 20.9 |

| Elongation at Break (%) | 94.9 | >200 |

Uno de los usos más comunes del DMA es determinar las propiedades viscoelásticas de los materiales. Esto se consigue aplicando una fuerza oscilatoria o tensión (σ) y midiendo el desplazamiento o deformación (ε). Para los sólidos puramente elásticos (sólido de Hooke), la deformación está en fase perfecta o el ángulo de fase delta (δ) es cero. Para un fluido puramente viscoso (líquido newtoniano) δ = 90°. Los polímeros viscoelásticos tendrán ángulos de fase intermedios. En términos simplistas, el módulo (E*) describe la resistencia de un material a la deformación y puede dividirse en módulo de almacenamiento (E’), que es el componente elástico o energía almacenada, y el módulo de pérdida (E»), que es el componente fluido y se disipa en forma de calor. En términos matemáticos se expresan como:

E*=σ/ε (módulo complejo)

E’=E* cosδ (módulo de almacenamiento)

E»=E* sinδ (módulo de pérdida) tanδ=E»/E’

Un parámetro importante que se determina en un experimento viscoelástico de DMA es la temperatura de transición vítrea (TG) por encima de la cual el material será menos rígido y se comportará más gomoso y por debajo de la cual será más rígido. La transición vítrea suele indicarse como el pico del módulo de pérdida o el pico de tan delta y puede variar según la técnica utilizada para medirla, por lo que debe indicarse el método de determinación de la TG. La transición vítrea en la película separadora es de 8.9 °C (pico de tan delta), como se muestra en la Figura 13. El número y la temperatura de la(s) transición(es) vítrea(s) también puede aportar información valiosa sobre el tipo de polímero, por ejemplo, homopolímero o copolímero (aleatorio o en bloque) o mezcla física, especialmente en el caso del polipropileno.

Conclusiones

El papel del análisis térmico está bien documentado en el aspecto de la seguridad de las baterías de iones de litio al evaluar la estabilidad de los electrodos y los electrolitos, así como al determinar posibles fugas térmicas. En esta nota de aplicación, se realizó la evaluación de la película separadora porosa, uno de los componentes clave de la batería en cuanto a funcionamiento y seguridad.

El TGA se utiliza para determinar la estabilidad a distintas temperaturas y puede ampliarse para incluir técnicas cinéticas avanzadas que permitan estimar la vida útil como una función de la temperatura.

El DSC proporciona información importante sobre las transiciones térmicas, incluida la transición vítrea, los calores de fusión y cristalización, y las temperaturas de fusión y cristalización.

El TMA se utiliza para determinar la expansión como una función de la temperatura tanto en la MD como en la TD. En el caso de nuestra muestra, que es una película estirada uniaxialmente, la contracción en la MD forma parte de la ingeniería de seguridad en la que los poros se colapsan, deteniendo el transporte iónico y apagando eficazmente la batería y evitando la fuga térmica. La evaluación del cambio de dimensión en la TD también es importante, ya que una contracción excesiva podría provocar el contacto de los electrodos y un cortocircuito. Siguiendo un protocolo establecido por la NASA, se determinaron la temperatura de inicio de la contracción, la temperatura de deformación y la temperatura de ruptura. En esta nota se propuso una alternativa para determinar las temperaturas de inicio de la contracción y de deformación que puede mitigar la naturaleza subjetiva de la prueba y mejorar la precisión.

El DMA determina las propiedades mecánicas del separador, lo cual es importante para mantener la integridad mecánica a lo largo de las condiciones de funcionamiento de la batería sin deformaciones excesivas ni fallas mecánicas.

TA Instruments/Waters ofrecen soluciones completas de análisis térmico para componentes de baterías con el conjunto de instrumentos Discovery®. El análisis de datos y la generación de informes se realizan a través de nuestro potente e intuitivo paquete de software TRIOS®.

Referencias

- R Baldwin, W Bennet, E Wong, M Lewton, M. Harris. Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries. Glenn Research Center. Cleveland : NASA, 2010.

- Battery Separators. P Arora, Z Zhang. 10, s.l. : American Chemical Society, 2004, Chem Review, Vol. 104, pp. 4419-4462.

- Manufacturing Process of Microporous Polyolefins Separators for Lithium-Ion Batteries and Correlations Between Mechanical and Physical Properties. Mun, Sung Cik. 1013,s. l. : MDPI, August 22, 2021, Crystals, Vol. 11.

- Pore Formation and Evolution Mechanism During Biaxial Stretching of Beta-iPP Used for Lithium Ion Battery Separator. Ding, L. 2019, Materials and Design, Vol. 179.

- Browne, J. TA431 – Deconvolution of Thermal Analysis Data Using Commonly Cited Mathematical Models. TA Instruments. 2020. Applicatons Note.

- A review of advanced separators for rechargeable batteries. Luo, Wei, et al. s.l. : Journal of Power Sources, 2021, Vol. 509. 230372.

- Safety Assessment of Polyolefin and Nonwoven Separators Used in Lithium-Ion Batteries. E Wang, C Ciu, P Chou. s.l. : Elsevier, March 24, 2020, Journal of Power Sources, Vol. 461.

- The Role of Separators in Lithium-Ion Cell Safety. Orendorff,C. 2012. Electrochemical Society Interface . Vol. 21 61.

Reconocimiento

Este artículo fue escrito por James Browne, científico sénior de TA Instruments y Hang Lau, jefe científico de desarrollo de nuevos mercados de TA Instruments.

Haga clic aquí para descargar la versión imprimible de esta nota de aplicación.