Schlüsselbegriffe: Ermüdungsprüfung, Zugprüfung, additive Fertigung, 3D-Druck, Nylon, nachhaltige Polymere, ElectroForce

EF037-DE

Abstract

Technologische Fortschritte haben dazu geführt, dass die additive Fertigung inzwischen nicht mehr als Nischenanwendung beim Prototyping gilt, sondern verstärkt zur Herstellung von Funktionsteilen eingesetzt wird. Zur Sicherstellung von Leistung und Zuverlässigkeit ist es wichtig, die mechanischen Eigenschaften additiv gefertigter Teile zu kennen, insbesondere das zeitabhängige Verhalten wie etwa die Ermüdungsbeständigkeit. In dieser Arbeit werden die mechanischen Eigenschaften und die zeitabhängige Belastungsreaktion von lasergesinterten Dogbone-Proben aus zwei Polyamiden, biobasiertem Polyamid-11 (PA11) und erdölbasiertem Polyamid-12 (PA12) durch Zerstörungsprüfung der Zugfestigkeit unter monotoner Belastung bis zum Bruch und zyklische Ermüdungstests beurteilt. Aufgrund seiner Vielseitigkeit zur Durchführung sowohl von Prüfungen unter monotoner Belastung als auch von Ermüdungstests wurde der ElectroForce 3300 Lastrahmen von TA Instruments™ mit elektromagnetischem Motor und berührungsloser Präzisionssensortechnologie eingesetzt. Die Ergebnisse belegen die Überlegenheit von PA11 gegenüber PA12 in Bezug auf mechanische Eigenschaften und Lebensdauer. Der vorgestellte Ansatz kann zum Vergleich von Werkstoffen herangezogen werden, wenn es wichtig ist, sowohl die Festigkeit als auch die Haltbarkeit unter wiederholter Beanspruchung einzuschätzen.

Einführung

Die additive Fertigung („additive manufacturing“, AM bzw. 3D-Druck) hat sich schnell zu einer innovativen Technologie entwickelt, die die Herstellung von Werkstoffen mit komplexer dreidimensionaler (3D) Geometrie ermöglicht [1]. Die additive Fertigung war ursprünglich eine Prototyping-Technik, wird aber heute zunehmend auch zur Herstellung von Funktionsteilen eingesetzt. Lasersintern ist eine gängige Technik der additiven Fertigung, bei der pulverförmiges Material verwendet wird, um die gewünschte Geometrie zu drucken. Um Aufschluss über die Leistung des Funktionsprodukts zu erhalten und etwaige durch die additive Fertigung bedingte Variabilitäten zu prüfen, ist es notwendig, eine lasergesinterte Probe des Werkstoffs mechanisch zu charakterisieren. Zur Feststellung der Zuverlässigkeit des Werkstoffs für diese Teile der additiven Fertigung sind Zeit- und lastabhängige Eigenschaften wie die Ermüdungsbeständigkeit von Interesse. Diese Eigenschaften sind von besonderer Bedeutung in Branchen wie der Luft- und Raumfahrt sowie der Biomedizin, wo ein gründliches Verständnis der Materiallebensdauer von entscheidender Bedeutung ist, um Ausfälle mit katastrophalen Folgen zu vermeiden [2].

Zwei im additiven Fertigungsprozess des Lasersinterns häufig verwendete Polymere sind Polyamid-11 (PA11) und Polyamid-12 (PA12) aus der Familie der Nylonpolymere. PA11 ist biobasiert und wird aus Rizinusöl gewonnen, PA12 ist erdölbasiert und enthält zwischen den Amidgruppen im Polymergerüst eine zusätzliche Methylengruppe. Der kleinere CO2-Fußabdruck von PA11 ist eine wünschenswerte Eigenschaft, jedoch führt die zusätzliche Methylengruppe von PA12 zu unterschiedlichen mechanischen Eigenschaften der beiden Werkstoffe [3] [4]. PA11 ist im Allgemeinen haltbarer und formbarer als PA12, letzteres weist jedoch eine bessere chemische Beständigkeit auf [5]. Vor diesem Hintergrund müssen die Leistungseigenschaften von PA11 und PA12 genau geklärt werden, um die Auswirkungen auf die Umwelt gegenüber der Leistung im Funktionsprodukt abzuwägen

Die Unterschiede in den mechanischen Eigenschaften dieser beiden Polymere wurden bereits untersucht, über ihre Ermüdungsbeständigkeit ist jedoch wenig bekannt [4] [6]. Oftmals werden mechanische Prüfungen und Ermüdungsprüfungen mit separaten Instrumenten durchgeführt, was größere Investitionen und mehr Platz erfordert. In diesem Anwendungshinweis geht es um die quasi-statische und zyklische Reaktion von lasergesinterten PA11- und PA12-Proben in Dogbone-Form unter Verwendung des ElectroForce 3300 Lastrahmens sowie um die mögliche Variabilität infolge des Lasersinterprozesses.

Versuchsaufbau

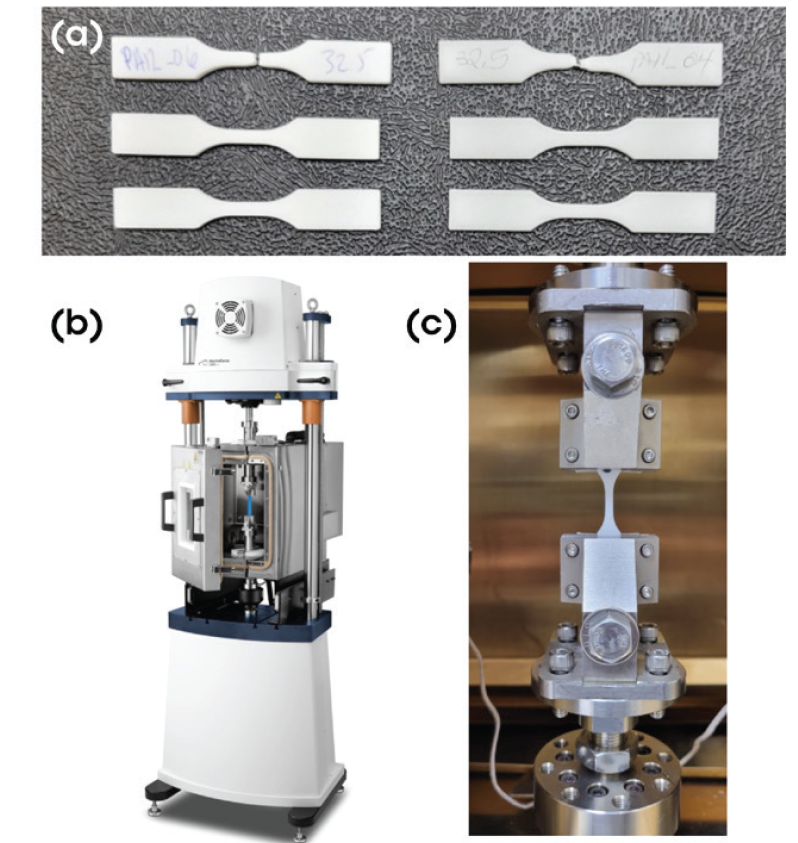

Im Handel erhältliche PA11- und PA12-Proben wurden zur Herstellung von Dogbone-Proben vom Typ V [7] mithilfe eines additiven Lasersinter-Fertigungsverfahrens verwendet. Abbildung 1a zeigt die Dogbone-Proben aus PA12 (links) und aus PA11 (rechts) vor und nach der Zerstörungsprüfung.

Prüfungen mit monotoner Belastung und Ermüdungstests wurden mit dem ElectroForce 3300 von TA Instruments durchgeführt. Der 3300 wurde aufgrund seiner Vielseitigkeit und Fähigkeit zur Durchführung sowohl der erforderlichen langsamen Prüfung zur Messung von Dehnung und Zugfestigkeit als auch schneller zyklischer Tests zur Untersuchung von Ermüdung ausgewählt. Abbildung 1b zeigt das Instrument in einer Konfiguration zur Zugfestigkeitsprüfung. Probengeometrie und Testbedingungen entsprachen den Anforderungen gemäß ASTM D638-22 [7]. Alle Proben wurden Zerstörungsprüfungen der Zugfestigkeit unter monotoner Belastung von 1,2 mm/min (Dehnungsrate 0,0018 s-1) unterzogen. Sowohl mit PA11 als auch mit PA12 wurden Dreifachbestimmungen durchgeführt, um die Variabilität der mechanischen Eigenschaften zu untersuchen.

Die Ermüdungstests wurden bei maximalen Belastungsstärken von 25 MPa, 30 MPa, 32,5 MPa, 35 MPa und 40 MPa mit einer Frequenz von 25 Hz durchgeführt. Wie die Zerstörungsprüfung mit monotoner Belastung ergab, entsprach eine Beanspruchung mit 40 MPa etwa 80 % der Festigkeit der stärkeren PA11-Probe. Um die Spannung in der Probe aufrechtzuerhalten, wurde eine R-Ratio von 0,1 verwendet. Die niedrigeren maximalen Belastungsniveaus wurden gewählt, um systematisch zu untersuchen, wie die Materiallebensdauer mit abnehmender Belastung zunimmt. Jede Belastungsstärke wurde mit drei Proben geprüft, um die Variabilität zwischen den PA11- und PA12-Teilen zu untersuchen. Die Dehnung wurde mit einem optischen Extensometer Epsilon ONE, Modell One250CE/280, überwacht. In Abbildung 1c ist eine repräsentative Dogbone-Probe zwischen den Halterungen zu sehen.

Ergebnisse und Diskussion

Prüfungen unter monotoner Belastung

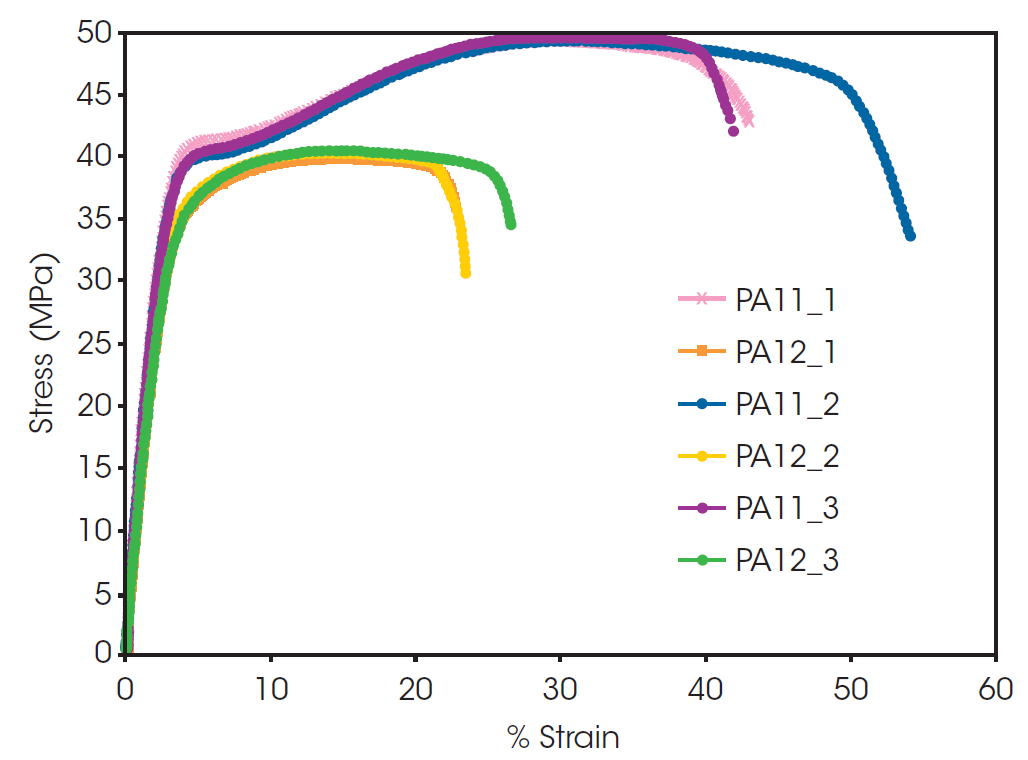

Die mechanischen Eigenschaften von PA11 und PA12 wurden anhand von Zugfestigkeitsprüfungen unter monotoner Belastung untersucht. Abbildung 2 zeigt die resultierenden Spannungs-Dehnungs-Kurven, wenn die Proben mit 0,0018 s-1 gedehnt wurden. Die PA11-Probe weist durchgehend eine Zugfestigkeit (ultimate tensile strength, UTS) und eine stärkere prozentuale Bruchdehnung auf.

Die Werte für die Zugfestigkeit und die prozentuale Bruchdehnung sind in den Tabellen 1 und 2 aufgeführt, zusammen mit den Durchschnittswerten aus den drei Kurven und der Standardabweichung.

Die höhere Festigkeit und stärkere Dehnung von PA11 wurden bereits vorher beobachtet, wenn ein Pulverbett-Schmelzverfahren zur Herstellung von PA11- und PA12-Teilen verwendet wurde [3]. Die Ergebnisse der Prüfung unter monotoner Belastung zeigen, dass PA11 im Vergleich zu PA12 eine größere Dehnfähigkeit aufweist, ohne an Festigkeit zu verlieren. Dies macht PA11 zu einer besseren Wahl für Funktionsteile und für Anwendungen, bei denen ein stärkeres und duktileres Material benötigt wird.

Die Prüfung der Proben in Dreifachbestimmungen bietet die Möglichkeit, die potenzielle Variabilität im Lasersinterprozess selbst zu untersuchen. Lasersintern ist ein additives Pulverbettschmelz-Fertigungsverfahren, das wegen des Aspekts der Reproduzierbarkeit in die Kritik geriet [8]. Beim Lasersintern sind Schwankungen in der Regel auf die Eigenschaften des Pulverbetts, die Lasereigenschaften und die Prozessparameter zurückzuführen. Tabelle 1 zeigt, dass die prozentuale Bruchdehnung die größte Variabilität aufweist, während die Zugfestigkeit für beide Materialien konsistent bleibt. Die PA11- und PA12-Proben weisen in Abbildung 2 jeweils eine Kurve auf, die im Vergleich zu den Kurven der anderen beiden Replikate deutlich länger ist, sodass sich eine höhere Standardabweichung ergibt (Tabelle 1). Inkonsistenzen aus dem additiven Fertigungsprozess können sich in Variationen der mechanischen Eigenschaften niederschlagen, was bei einem Funktionsprodukt nicht wünschenswert ist.

Tabelle 1. Zugfestigkeit und prozentuale Bruchdehnung für PA11 mit Durchschnittswert und Standardabweichung (σ) der Dreifachbestimmung

| PA11 | Zugfestigkeit (MPa) | Dehnung (%) |

|---|---|---|

| 1 | 49,24 | 44,76 |

| 2 | 49,40 | 54,24 |

| 3 | 49,87 | 41,87 |

| Durchschnitt | 49,50 | 46,96 |

| σ | 0,33 | 6,47 |

Tabelle 2. Zugfestigkeit und prozentuale Bruchdehnung für PA12 mit Durchschnittswert und Standardabweichung (σ) der Dreifachbestimmung.

| PA12 | Zugfestigkeit (MPa) | Dehnung (%) |

|---|---|---|

| 1 | 39,91 | 23,35 |

| 2 | 40,35 | 23,40 |

| 3 | 40,51 | 26,56 |

| Durchschnitt | 40,25 | 24,44 |

| σ | 0,31 | 1,84 |

Ermüdungsprüfung

Zur Beschreibung der mechanischen Eigenschaften von additiven Fertigungsteilen wurden umfangreiche Prüfungen unter Dauerbelastung durchgeführt. Da additive Fertigungstechniken immer häufiger eingesetzt werden, ist es wichtig, Aufschluss über die Zuverlässigkeit des resultierenden Teils und die erwartete Lebensdauerleistung zu erhalten. Dies erfordert eine Charakterisierung, die über eine einfache und schnelle Zugfestigkeitsprüfung unter monotoner Belastung hinausgeht, und erfordert, dass das Produkt im Laufe der Zeit unter den Belastungen und Verformungen bewertet wird, denen es auch während der beabsichtigten Anwendung ausgesetzt ist.

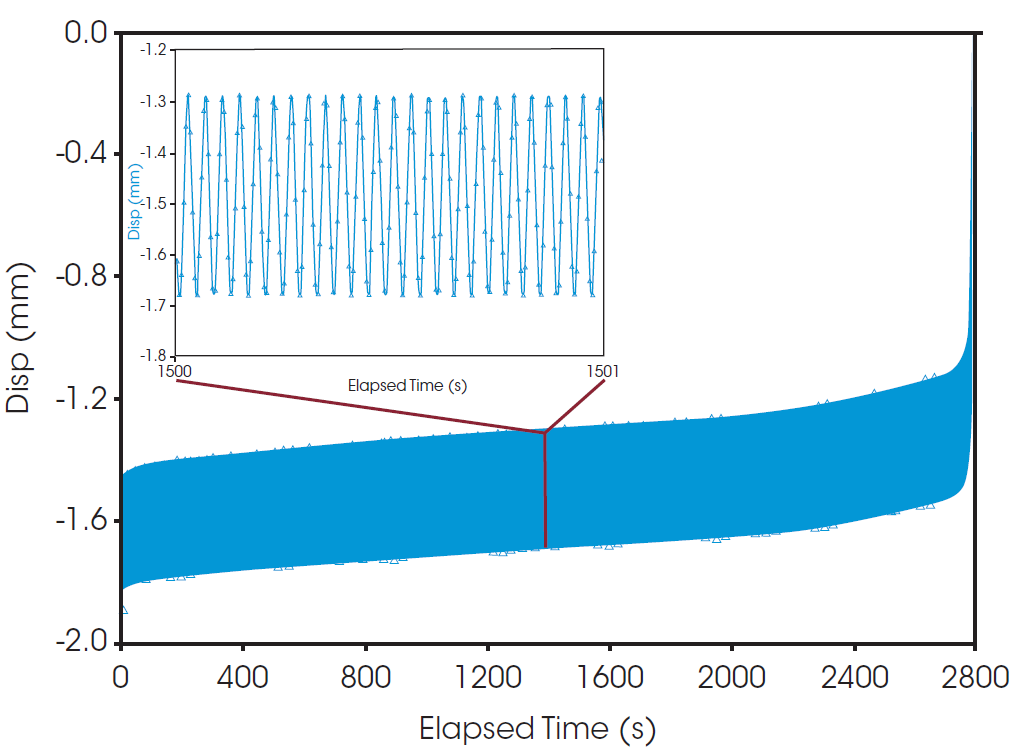

Mit den PA11- und PA12-Proben wurden Ermüdungstests durchgeführt, um die Robustheit der Werkstoffe unter konstanter zyklischer Belastung zu bewerten. Zur Veranschaulichung dieser Prüfung zeigt Abbildung 3 die Gesamtverschiebung als Funktion der Zeit für eine der PA11-Proben während der zyklischen Belastung bis zum Versagen bei einer Belastungsstärke von 30 MPa. Über die gesamte Versuchsdauer, d. h. von 0 bis ~2800 s (7×104 Zyklen), nimmt die Probenlänge allmählich zu, was durch eine zunehmende Verschiebung aus ihrer ursprünglichen Position erkennbar ist. Gegen Ende des Tests, kurz vor 2400 s (6×104 Zyklen), beschleunigt sich die Verschiebung. Dies setzt sich fort, bis das Material versagt, was durch einen plötzlichen und starken Anstieg der Verschiebung aufgrund des Materialbruchs angezeigt wird.

Der Einschub in Abbildung 3 zeigt ein 1-Sekunden-Intervall während der Prüfung um zu untersuchen, was mit dem Material auf einer kürzeren Zeitskala geschieht. Alle Tests wurden bei 25 Hz durchgeführt. In diesem Ein-Sekunden-Intervall wird das Material 25 Sinuszyklen mit einer genau definierten Amplitude ausgesetzt, in denen das Material zyklisch mit 30 MPa beansprucht wird. Die Betrachtung dieses Tests auf diesen beiden unterschiedlichen Zeitskalen zeigt, wie die kontinuierlichen Verformungen auf der kurzen Zeitskala zu einer insgesamt starken Zunahme der Probenlänge und damit zum endgültigen Materialversagen führen.

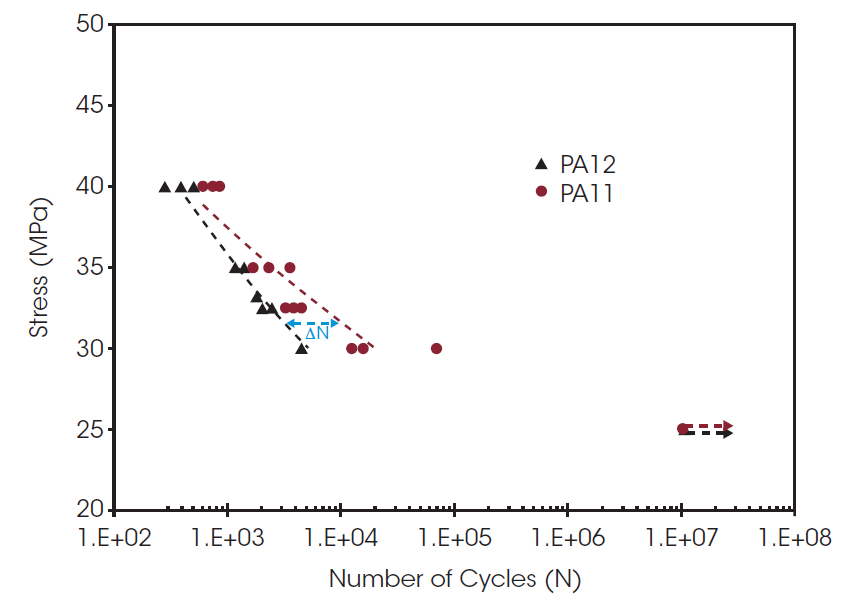

Abbildung 4 zeigt die resultierenden Wöhlerkurven (S/N-Kurven) mit Lasten im Bereich von 40 MPa–25 MPa. In der Wöhlerkurve ist die Amplitude der zyklischen Last (S) gegen die Anzahl der Zyklen bis zum Versagen (Schwingspielzahl N) aufgetragen, daher eignet sie sich zur Visualisierung von Ermüdung. Bei 25 MPa erreichten alle Proben 107 Zyklen, was als Run-out-Zyklusgrenze für diese Studie festgelegt wurde. Wenn ein Belastungsniveau zu Run-out-Proben führt, wird davon ausgegangen, dass diese Last unter der Ermüdungsgrenze liegt.

Bei beiden Proben nimmt die Schwingspielzahl mit steigender Belastung ab. Bei Belastungen zwischen 30 MPa und 40 MPa erreicht PA12 im Vergleich zu PA11 die Zerstörungsgrenze bei einer geringeren Zyklenzahl. Für die Kurven wurden mit den Daten von 40 MPa–30 MPa Best-Fit-Trendlinien erstellt; die 25-MPa-Proben wurden weggelassen, da keine Zerstörung auftrat. Bei hoher Beanspruchung liegt die Schwingspielzahl in der gleichen Größenordnung (einige hundert Zyklen). Anhand der Trendlinien ist zu erkennen, dass der Unterschied in der Schwingspielzahl (ΔN = NPA11-NPA12, blaue Kurve in Abbildung 4) mit abnehmendem Lastniveau zunimmt. Dieses Ergebnis steht im Einklang mit den Daten unter monotoner Belastung, da erwartet wird, dass das stärkere und duktilere PA11 unter zyklischer Belastung robuster ist.

Durch die Durchführung von Dreifachbestimmungen bei jedem Belastungsniveau kann die Reproduzierbarkeit des additiven Fertigungsprozesses auf ähnliche Weise wie bei der Prüfung unter monotoner Belastung analysiert werden. Die Wöhlerkurve für PA12 weist bei jedem Belastungsniveau eine geringe Streuung in den Daten auf. PA11 hingegen weist in den Daten eine deutliche Streuung bei der Belastung mit 35 MPa und 30 MPa auf. Aus den Daten bei monotoner Belastung ging außerdem hervor, dass die Standardabweichungen der Zugfestigkeit und der prozentualen Bruchdehnung bei PA11 im Vergleich zu PA12 größer waren. Dies weist darauf hin, dass PA11 möglicherweise durch Reproduzierbarkeitsprobleme im additiven Lasersinter-Fertigungsprozess beeinträchtigt wird, was sich in einer Variabilität der mechanischen Eigenschaften und der Ermüdungseigenschaften des Materials äußert.

Die in dieser Arbeit festgestellte Variabilität zeigt, dass vor dem Einsatz in der Endanwendung eine umfassende Beurteilung lasergesinterter PA11-Teile durchgeführt werden sollte. Dies erfordert die Prüfung einer größeren Anzahl von Proben bei den Lastniveaus der jeweiligen Anwendung und damit eine strengere Festlegung der Konfidenzniveaus der resultierenden Ermüdungsgrenzen. Es sollten auch systematische Ermüdungstests zwischen 25 MPa und 30 MPa durchgeführt werden, um auf der Grundlage der Ergebnisse, bei denen die Last von 25 MPa zum Run-out bei allen Proben führte, eine genaue Dauerfestigkeit zu ermitteln. Darüber hinaus sollte diese Prüfung durch eine weitere Charakterisierung des Materials mithilfe direkter und indirekter Methoden wie Elektronenmikroskopie, Röntgenbeugung und Thermoanalyse ergänzt werden, um die mikrostrukturellen Ursprünge dieser Variabilität zu identifizieren.

Fazit

Da additive Fertitungsteile immer häufiger in Endanwendungen eingesetzt werden, ist es notwendig, die mechanische Leistung und Zuverlässigkeit der Teile sowie die potenzielle Variabilität, die durch den Herstellungsprozess verursacht wird, zu klären. In diesem Anwendungshinweis wurden PA11 und PA12 im Hinblick auf ihre mechanischen Eigenschaften und ihre Ermüdungsbeständigkeit mit dem ElectroForce 3300 untersucht. Der ElectroForce 3300 erwies sich für diese Messungen als gut geeignet, da ein einziges Gerät sowohl für mechanische Tests als auch für verschiedene Ermüdungsprüfungen verwendet wurde:

- Die Zugprüfung unter monotonen Bedingungen ergab, dass PA11 im Vergleich zu PA12 überlegene mechanische Festigkeits- und Duktilitätseigenschaften mit einer höheren Zugfestigkeit und prozentualen Bruchdehnung aufweist.

- Tests zur Ermüdungsbeständigkeit ergaben, dass PA11 im Vergleich zu PA12 bei jeder Prüflast eine längere Dauerfestigkeit aufwies. Der Unterschied zwischen PA11 und PA12 bezüglich der Dauerfestigkeit war mit abnehmender Last größer.

- Durch die Durchführung mehrerer Wiederholungsprüfungen jeder Probe konnte die Wiederholbarkeit des Teiledesigns im additiven Fertigungsprozess bewertet werden.

Die Variabilität der mechanischen Eigenschaften, insbesondere bei PA11, haben gezeigt, dass noch viel getan werden muss, um dieses Problem, das bei addtivien Fertigungsprozessen bereits bekannt ist, zu überwinden. Basierend auf der mechanischen Analyse und der Ermüdungsanalyse ist PA11 das Polymer der Wahl für ein Endprodukt, da davon auszugehen ist, dass es robust bleibt und im Vergleich zu PA12 eine längere Lebensdauer aufweist. Neben diesen Überlegungen zu den mechanischen Eigenschaften ist P11 wegen des geringen CO2-Fußabdrucks seiner Herstellung aus biologischen Quellen im Vergleich zu erdölbasiertem PA12 auch aus Nachhaltigkeitsgesichtspunkten eindeutig der Vorzug zu geben.

Literaturhinweise

- G. N. Mhetre, V. S. Jadhav, S. P. Deshmukh and C. M. Thakar, „A Review on Additive Manufacturing Technology“, ECS Trans., Vol. 107, S. 15355, 2022.

- S. S. Alghamdi, S. John, N. R. Choudhury and N. K. Dutta, „Additive Manufacturing of Polymer Materials: Progress, Promise, and Challenges“, Polymers, Vol. 13, S. doi. org/10.3390/polym13050753, 2021.

- A. Salazar, A. Rico, J. Rodriguez, J. S. Escudero and F. M. de la Escalera Cutillas, „Monotonic loading and fatigue response of a bio-based polyamide PA11 and a pertol-based polyamide PA-12 manufactured by selective laser sintering“, European Polymer Journal, Vol. 59, S. 36-45, 2014.

- N. Lammens, M. Kersemans, I. De Baere and W. Van Paepegem, „On the visco-elasto-plastic response of additively manufactured polyamide-12 (PA-12) through selective laser sintering“, Polymer Testing, Vol. 57, S. 149-155, 2017.

- S. C. Lao, W. Yong, K. Nguyen, T. J. Moon, J. H. Koo, L. Pilato and G. Wissler, „Flame-retardant Polyamide 11 and 12 Nanocomposites: Processing, Morphology, and Mechanical Properties“, Journal of Composite Materials, Vol. 44, S. 2933-2951, 2010.

- B. Van Hooreweder, D. Moens, R. Boonen, J. P. Kruth and P. Sas, „On the difference in materials structure and fatigue properties of nylon specimens produced by injection molding and selective laser sintering“, Polymer Testing, Vol. 32, S. 972-981, 2013.

- A. D638-22, „Standard Test Method for Tensile Properties of Plastics,” ASTM International, 2022.

- L. Dowling, J. Kennedy, S. O’Shaughnessy and D. Trimble, „A review of critical repeatability and reproducibility issues in powder bed fusion,” Materials and Design, Vol. 186, S. 108346, 2020.

- V. Malmgren, “PA11 vs PA12-one atom different,” wematter, 01 2022. [Online]. Verfügbar auf: https://wematter3d.com/pa11-vs-pa12-one-atom-different. [Stand: 5.05.2023].

Danksagung

Diese Veröffentlichung wurde von Mark Staub, PhD, bei TA Instruments, verfasst.

Hier klicken, um eine Druckversion dieses Anwendungsartikels herunterzuladen.