Schlüsselwörter: Ermüdungsprüfung, Zugfestigkeit, Haltbarkeit, ElectroForce, Polymerermüdung

EF038-DE

Abstract

Polymere reagieren sehr empfindlich auf zyklische Belastungen und ihre Ermüdungsfestigkeit ist oftmals viel niedriger als ihre gemessene Zugfestigkeit. Dennoch werden Ermüdungstests bei der Werkstoffauswahl oft vernachlässigt. Proben von NORYL™ 731 wurden mit einem Single- und Double-Gate-Design spritzgegossen, um die Auswirkungen von Produktionsartefakten zu untersuchen, wobei Stoßlinien als repräsentative Unvollkommenheit verwendet wurden. Zugprüfungen zeigten, dass der Modul durch die Stoßlinie nicht und die Zugfestigkeit (ultimate tensile strength, UTS) geringfügig beeinflusst wurden, die Bruchdehnung jedoch bei der Double-Gate-Probe deutlich geringer war. Ermüdungstests zeigten einen bemerkenswerten Unterschied in der Festigkeit zwischen den Proben: Single-Gate-Proben erreichten 30.000 Zyklen bei 50 % ihrer höchsten Festigkeit, während Double-Gate-Proben bei diesem Spannungsniveau nur 6.000 Zyklen erreichten.

Einführung

Die mechanische Festigkeit ist oft ein wichtiger Konstruktionsparameter bei der Werkstoffauswahl, aber bei Teilen, die zyklischer Belastung, insbesondere Vibrationen, ausgesetzt sind, muss auch die Haltbarkeit berücksichtigt werden. Ermüdung ist eine der Hauptursachen für das Versagen von Polymerteilen [1]. Selbst bei mäßig geringen Belastungen kann die Ermüdungslebensdauer von Polymeren relativ niedrig sein, was zum Ausfall von Bauteilen führen kann. Der Ausfall eines Teils zu einem späteren Zeitpunkt im Konstruktionszyklus oder nach der Produkteinführung kostet sowohl Zeit als auch Geld. Eine frühzeitige Überprüfung der Ermüdungslebensdauer kann daher Kosten senken, indem ein Ermüdungsversagen frühzeitig im Konstruktionsprozess erkannt und beseitigt wird [2].

Die Haltbarkeit von Polymeren wird durch eine Vielzahl von Faktoren beeinflusst, beispielsweise von der molekularen Struktur, von Temperatureffekten und Stressanhäufungen im Design der Teile [2] [3]. Darüber hinaus können bei der Herstellung der Teile Stoßlinien, Lunker und Eigenspannungen entstehen. Diese wirken sich auf die Ermüdungsleistung aus, jedoch nicht unbedingt auf die in Standarddatenblättern angegebenen Parameter wie Modul oder Zugfestigkeit. Die Bewertung des Verlusts an Materialfestigkeit und Haltbarkeit bei Vorhandensein dieser Produktionsartefakte ist ein wichtiger Schritt im Materialauswahl- und Validierungsprozess.

Dieser Anwendungsartikel verdeutlicht die Bedeutung von Ermüdungstests durch die Bewertung von Proben von NORYL 731 mit und ohne Stoßlinien. Es werden die mechanische Festigkeit und die Haltbarkeit der Teile gemessen. Dies gibt Aufschluss über den Festigkeitsverlust durch zyklische Belastung und darüber, inwiefern Produktionsbedingungen diesen Verlust noch verstärken können.

Versuchsaufbau

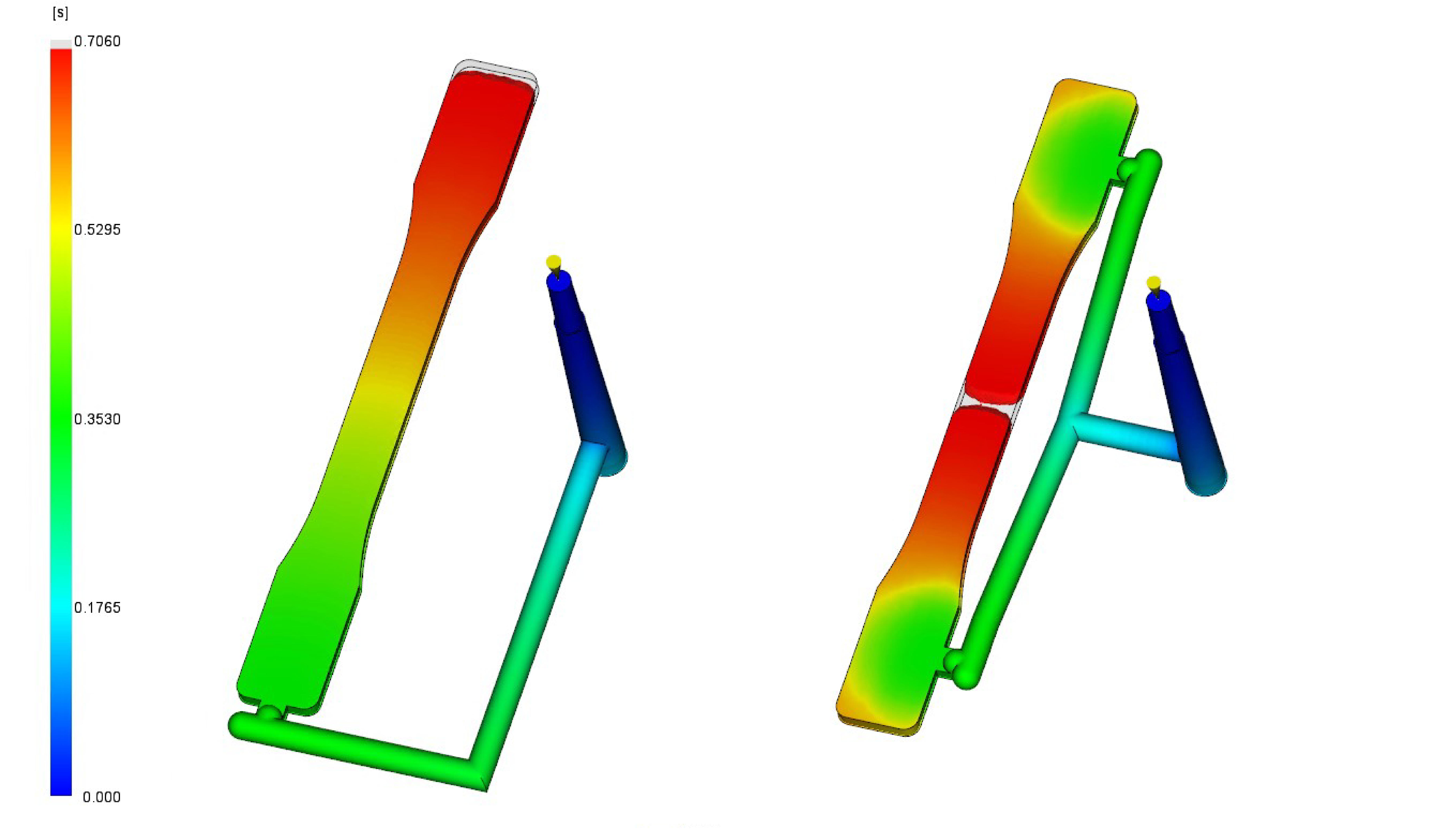

NORYL 731 Polyphenylenether (PPE) + Polystyrol (PS) wurde in Dogbone-Form nach ASTM D638-22 Typ 1 spritzgegossen [5]. Aus einem Teil der Proben wurden Single-Gate-Proben mit einheitlichen Eigenschaften im gesamten Teil hergestellt. Die zweiten Probentypen wurden mithilfe eines Double-Gate-Verfahrens hergestellt, bei dem eine Stoßlinie in der Mitte des Messabschnitts entstand. In Abbildung 1 sind Beispiele für die Single- und die Double-Gate-Teile gezeigt.

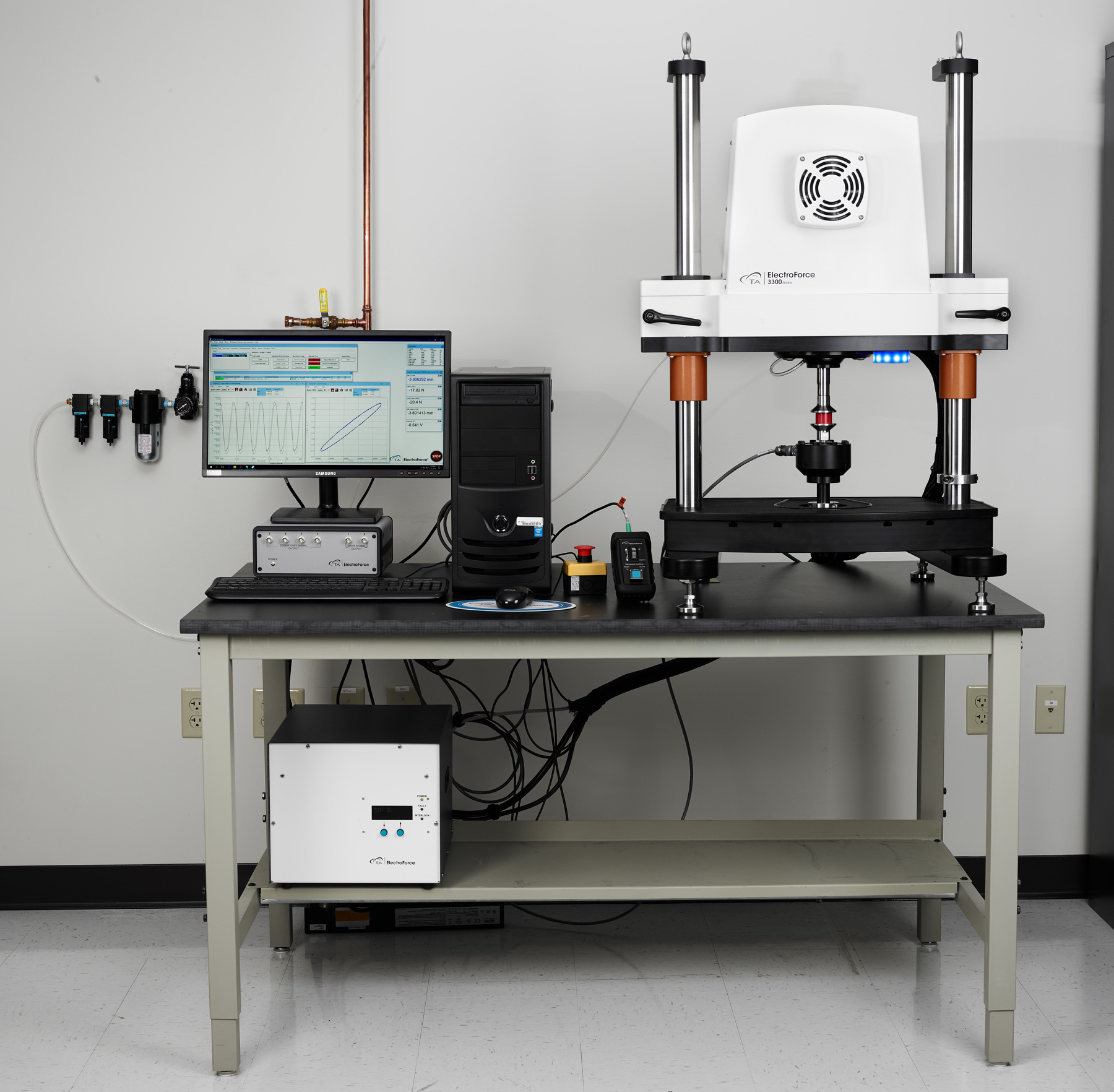

Die Zugprüfung wurde gemäß ASTM D638-22 mit einer Geschwindigkeit von 2 Zoll/Minute (50,8 mm/Minute) durchgeführt. Mit jedem Probentyp wurden fünf Zugprüfungen durchgeführt. Für den Ermüdungstest wurde das Testgerät ElectroForce™ 3330 von TA Instruments™ (siehe Abbildung 2) verwendet. Die Proben wurden bei 5 Hz Zugschwellversuchen unterzogen, wobei der Zyklus im Bereich von 100 % bis 10 % der Maximallast (R = 0,1) lag. Über die Probe wurde vorsichtig Druckluft geblasen, um sicherzustellen, dass sich durch Selbsterhitzung des Materials die Temperatur nicht erhöhte und die Ergebnisse nicht beeinflusst wurden. Die Probentemperaturen wurden während des gesamten Tests überwacht.

Ergebnisse und Diskussion

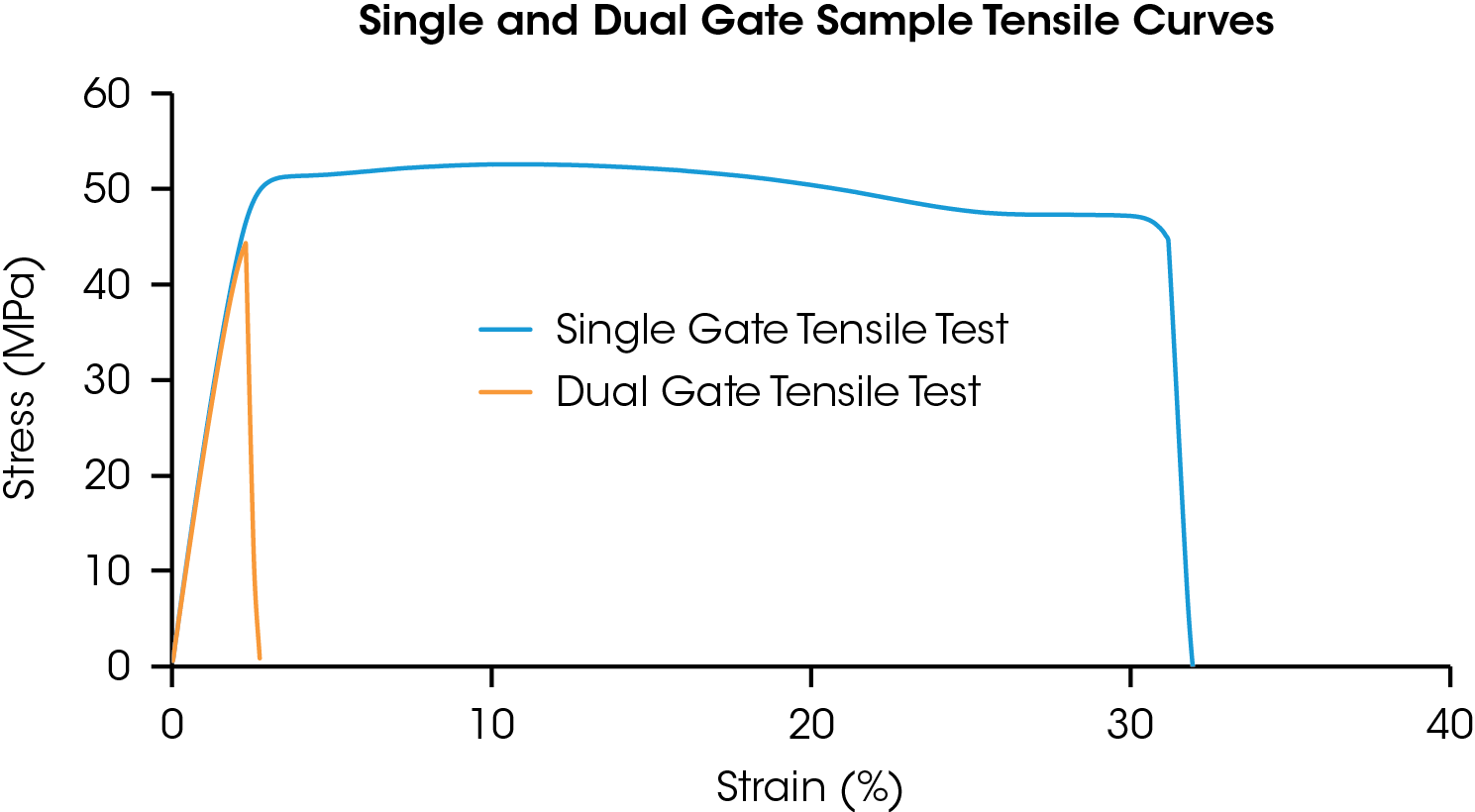

Die Ergebnisse der Zugprüfung, inklusive Durchschnitt und Standardabweichung der fünf Tests, sind in Tabelle 1 aufgeführt. Im Modul der beiden Probentypen war eine minimale Änderung festzustellen. Die Double-Gate-Probe zeigte im Vergleich zu der Single-Gate-Probe eine geringfügige Verringerung der Zugfestigkeit und eine deutliche Verringerung der Bruchdehnung.

Eine geringere Bruchdehnung bedeutet, dass die Duktilität verloren gegangen ist, und die Unterschiede im Probenverhalten sind in den Zugfestigkeitskurven in Abbildung 3 zu erkennen. Der Duktilitätsverlust der Double-Gate-Probe wirkt sich auf die Haltbarkeit aus, wie stark dies der Fall ist, kann mit diesem Test jedoch nicht festgestellt werden.

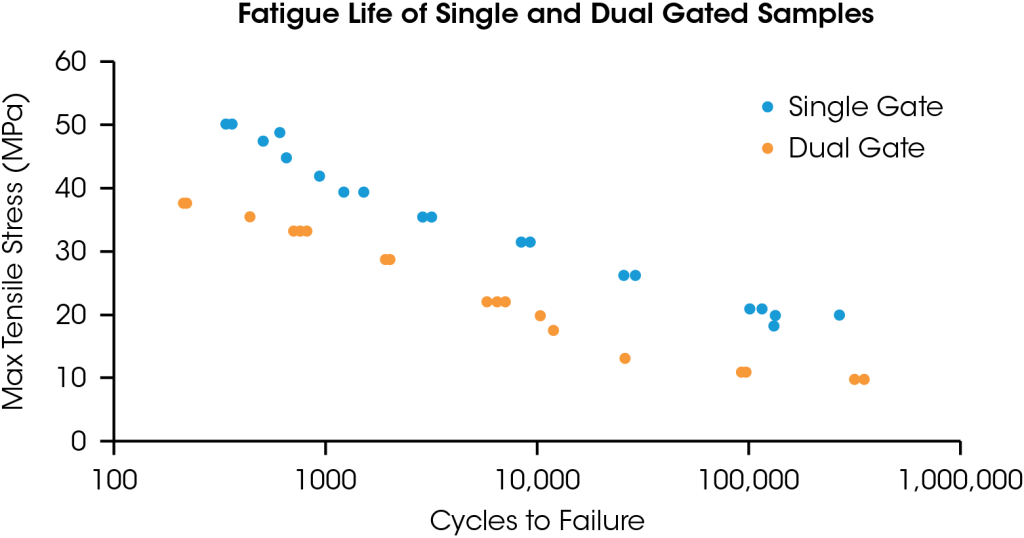

Ermüdungstests zeigten eine deutliche Verkürzung der Lebensdauer zwischen den Single- und den Double-Gate-Proben. Abbildung 4 ist die Wöhlerkurve, die die Spannung (S) gegen die Zyklen (N) darstellt und die Ermüdungslebensdauer der Single-Gate-Probe (blau) und der Double-Gate-Probe (orange) zeigt. Die Lebensdauer des Materials wird mit zunehmender Ermüdungsbeanspruchung erheblich verkürzt, insbesondere bei der Double-Gate-Probe. Die Double-Gate-Proben zeigten bei gleichem Spannungsniveau eine Ermüdungslebensdauer von etwa 6 % bis 18 % der Single-Gate-Proben.

Aus der Wöhlerkurve geht hervor, dass die Single-Gate-Probe 30.000 Zyklen bei einer Belastung von 50 % Zugfestigkeit erreicht, die Double-Gate-Probe dagegen nur 6.000 Zyklen. Metalle haben dagegen in der Regel eine um Größenordnungen höhere Ermüdungslebensdauer; eine Ermüdungsbeanspruchung von 50 % Zugfestigkeit würde zu einer Lebensdauer von Millionen von Zyklen führen und manchmal die Grenze der unendlichen Lebensdauer erreichen.

Tabelle 1. Ergebnisse der Zugprüfung*

| Modul (MPa) | Zugfestigkeit (MPa) | Bruchbelastung (MPa) | Bruchdehnung (%) | |

|---|---|---|---|---|

| Single-Gate | 2330.4 ± 21.4 | 52.6 ± 0.2 | 47.3 ± 0.2 | 29.49 ± 2.74 |

| Double-Gate | 2289.5 ± 7.3 | 44.1 ± 0.1 | 44.1 ± 0.1 | 2.29 ± 0.01 |

| Unterschied (%) | 2% | 16% | 7% | 92% |

*Mit freundlicher Genehmigung von The Madison Group

Fazit

Datenblätter enthalten häufig keine Angaben zur Ermüdungsfestigkeit von Werkstoffen, obwohl viele Teile wiederholter Belastung ausgesetzt sind und die Ermüdungsfestigkeit von Polymeren wesentlich geringer ist als die Zugfestigkeit. In Zug- und Ermüdungsprüfungen mit Single- und mit Double-Gate-Proben von NORYL 731 zeigte sich, dass Stoßlinien nur einen geringen Einfluss auf den Modul und die Zugfestigkeit haben, die Ermüdungslebensdauer und die Duktilität des Teils jedoch erheblich beeinflussen. Tests mit dem Testgerät ElectroForce 3300 ergaben, dass Double-Gate-Proben mit Stoßlinie eine Ermüdungslebensdauer von 6 % bis 18 % im Vergleich zu ihren Single-Gate-Gegenstücken aufwiesen. Single-Gate-Proben erreichten 30.000 Zyklen bei einem Stressniveau von 50 % Zugfestigkeit und Double-Gate-Proben erreichten bei diesem Stressniveau nur 6.000 Zyklen. Zusätzlich zu Produktionsartefakten wie Stoßlinien kann die Polymerermüdung durch verschiedene Faktoren wie Temperatur und Formbedingungen beeinflusst werden. Durch die frühzeitige Durchführung von Ermüdungsprüfungen bei der Werkstoffauswahl und im Produktentwicklungsprozess lassen sich Produktausfälle und hohe Kosten aufgrund von Änderungen in Spätphasen der Entwicklung vermeiden.

Literaturhinweise

- J. A. Jansen, „Webinar: „Fatigue of Plastic Materials“,“ Society of Plastics Engineers, 2016.

- B. Davis, P. Gramann and A. Rios, „Using Computer-Aided Engineering to Design Better Thermoset Composite Parts,“ in Automotive Composites Conference and Expositions, 2002, 2002.

- T. H. Courtney, Mechanical Behavior of Materials, Long Grove, Illinois: Waveland Press, 2005.

- M. Eftekhari and A. Fatemi, „On the strengthening effect of increasing cycling frequency on fatigue behavior of some polymers and their composites: Experiments and modeling,“ International Journal of Fatigue, vol. 87, pp. 153-166, 2016.

- ASTM International, „ASTM D638-22 Standard Test Method for Tensile Properties of Plastics,“ ASTM International, Conshohocken, PA USA, 2022.

Danksagung

Diese Arbeit erfolgte in Zusammenarbeit mit The Madison Group Polymer Processing Research Corporation (The Madison Group).

Dieses Paper wurde verfasst von Jennifer Vail, PhD, und Andy Simon von TA Instruments und von Jeffrey A. Jansen von The Madison Group.

Hier klicken, um eine Druckversion dieses Anwendungsartikels herunterzuladen.