Instruments et paramètres de test

Exemples de matériaux : LiFePO4 (LFP), LiNiMnCoO2 (NMC), LiNi0.5Mn1.5O4 (LNMO), LiNiCoAlO2 (NCA), LiMn2O4 (LMO), LiCoO2 (LCO)

Calorimétrie différentielle à balayage

Transition de phase

- Température de fusion (Tm)

- Chaleur de fusion

- Transition vitreuse (Tg)

Capacité thermique

- Stabilité thermique

- Température de décomposition

- Détermination de la composition

- Taux de volatiles

- Contenu inorganique (résidu)

- Analyse des gaz émis, TGA-MS, TGA-FTIR, TGA-GCMS

- Transition de phase

- Température de fusion (Tm)

- Chaleur de fusion

- Stabilité thermique

- Température de décomposition

- Détermination de la composition

- Contenu inorganique (résidu)

- Taux de volatiles ou solvants

- Decomposition products

- Analyse des gaz émis, TGA-MS, TGA-FTIR, TGA-GCMS

- Séchage des boues

- Température de séchage

- Cinétique de séchage

- Analyse atmosphérique

- Fonctionnement compatible avec une boîte à gants

- Environnement purgé à l’argon et à l’azote

Stockage de boues avec décantation/agrégation minimale

- Viscosité (viscosité à cisaillement nul)

- Viscoélasticité

Pompabilité, transport de boues

- Limite d’élasticité

- Viscoélasticité

Revêtement d’électrode

- Limite d’élasticité

- Viscoélasticité

- Viscosité (indice de rhéofluidification)

- Thixotropie

Optimisation du poids de la couche / de l’épaisseur de la couche

- Viscosité (thixotropie)

Tout sur la viscosimétrie et Rhéomètre PLUS…

Réseau électroconducteur

- Spectroscopie de rhéo-impédance sans frottement

Caractérisation des poudres

- Comportement des poudres pour le mélange et la stabilité (Accessoire de rhéologie des poudres)

Fonctionnement en environnement inerte

- Compatible avec le fonctionnement en boîte à gants

- Environnement purgé à l’argon et à l’azote

Exemples de matériaux

Polyfluorure de vinylidène (PVDF)

Calorimétrie différentielle à balayage

Contrôle de qualité

- Température de fusion

- Chaleur de fusion

- Transition vitreuse

- Stabilité thermique

- Température de décomposition

- Matériau actif

-

Exemples de matériaux : LiFePO4 (LFP), LiNiMnCoO2 (NMC), LiNi0.5Mn1.5O4 (LNMO), LiNiCoAlO2 (NCA), LiMn2O4 (LMO), LiCoO2 (LCO)

Calorimétrie différentielle à balayage

Transition de phase

- Température de fusion (Tm)

- Chaleur de fusion

- Transition vitreuse (Tg)

Capacité thermique

- Stabilité thermique

- Température de décomposition

- Détermination de la composition

- Taux de volatiles

- Contenu inorganique (résidu)

- Analyse des gaz émis, TGA-MS, TGA-FTIR, TGA-GCMS

- Transition de phase

- Température de fusion (Tm)

- Chaleur de fusion

- Stabilité thermique

- Température de décomposition

- Détermination de la composition

- Contenu inorganique (résidu)

- Taux de volatiles ou solvants

- Decomposition products

- Analyse des gaz émis, TGA-MS, TGA-FTIR, TGA-GCMS

- Séchage des boues

- Température de séchage

- Cinétique de séchage

- Analyse atmosphérique

- Fonctionnement compatible avec une boîte à gants

- Environnement purgé à l’argon et à l’azote

Stockage de boues avec décantation/agrégation minimale

- Viscosité (viscosité à cisaillement nul)

- Viscoélasticité

Pompabilité, transport de boues

- Limite d’élasticité

- Viscoélasticité

Revêtement d’électrode

- Limite d’élasticité

- Viscoélasticité

- Viscosité (indice de rhéofluidification)

- Thixotropie

Optimisation du poids de la couche / de l’épaisseur de la couche

- Viscosité (thixotropie)

Tout sur la viscosimétrie et Rhéomètre PLUS…

Réseau électroconducteur

- Spectroscopie de rhéo-impédance sans frottement

Caractérisation des poudres

- Comportement des poudres pour le mélange et la stabilité (Accessoire de rhéologie des poudres)

Fonctionnement en environnement inerte

- Compatible avec le fonctionnement en boîte à gants

- Environnement purgé à l’argon et à l’azote

- Liant

-

Exemples de matériaux

Polyfluorure de vinylidène (PVDF)

Calorimétrie différentielle à balayage

Contrôle de qualité

- Température de fusion

- Chaleur de fusion

- Transition vitreuse

- Stabilité thermique

- Température de décomposition

Exemples d’application

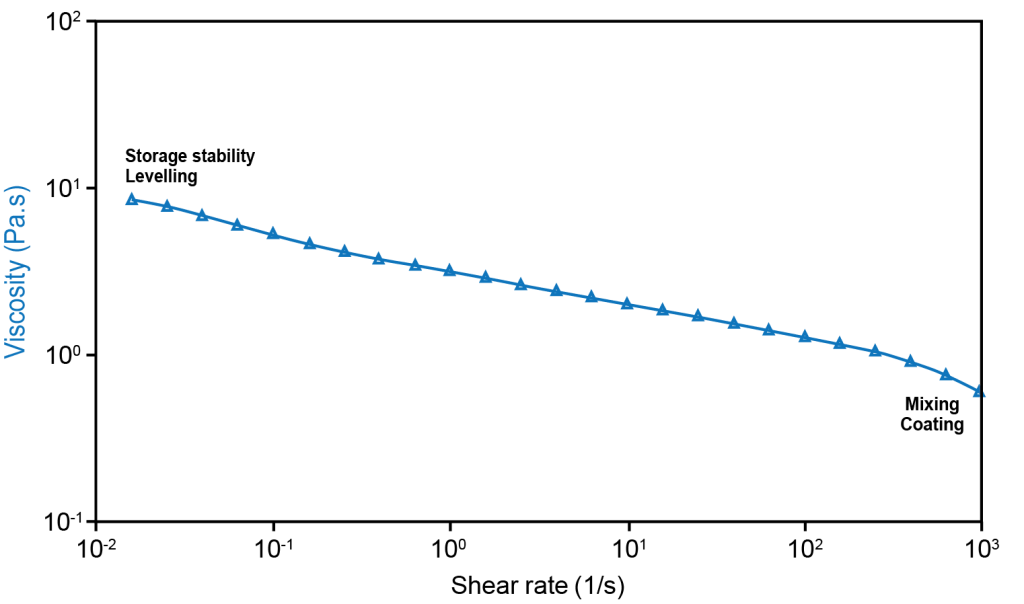

Rhéologie pour déterminer la viscosité de la suspension d’électrode

Les suspensions d’électrode sont complexes : il s’agit de fluides non newtoniens constitués d’un mélange de particules solides et d’un liant polymère dans un solvant. Elles sont soumises à une large gamme de taux de déformation par cisaillement qui changent à différentes étapes du processus de fabrication de l’électrode. La suspension idéale présente une faible viscosité pour permettre un mélange et une enduction optimaux (taux de cisaillement élevés), mais cette viscosité doit être suffisamment élevée pour obtenir un bon lissage pendant le séchage et pour minimiser la sédimentation et l’agglomération de particules pendant le stockage (taux de cisaillement faibles).

La figure de droite montre la viscosité d’une suspension d’anode à différents taux de cisaillement sur un rhéomètre hybride Discovery (DHR) TA Instruments. L’échantillon a été mélangé avant son chargement sur le rhéomètre. Les mesures ont été effectuées de 0,01 à 1 000 s-1 à 25 °C en utilisant un plan/plan de 40 mm avec piège à solvant.

La figure illustre la viscosité de la suspension mesurée sur 5 décades de taux de cisaillement. La technologie Advanced Drag Cup Motor du DHR permet d’effectuer la mesure en moins de 20 minutes avec une lecture directe de la viscosité. Initialement, sous de faibles taux de cisaillement qui simulent les conditions de stockage, la viscosité est élevée pour empêcher la sédimentation et réduire l’énergie nécessaire pour effectuer le mélange de la suspension avant enduction. La sensibilité à faible couple du DHR permet d’obtenir des mesures exactes et reproductibles dans cette zone à faible taux de cisaillement, ce qui rend les données plus fiables.

Lorsque le taux de cisaillement augmente, la suspension présente un comportement typique de fluidification par cisaillement où sa viscosité diminue de près d’une décade. Ceci est important pour s’assurer que les suspensions peuvent être mélangées efficacement et avoir une fluidité adéquate lors de leur application sur le substrat.

La rhéologie de la suspension continue de jouer un rôle critique dans l’étape de formation du film (un processus à faible taux de cisaillement) où le taux d’augmentation de la viscosité (connu sous le nom de thixotropie) assure le lissage des revêtements. Ceci est particulièrement critique pour obtenir des électrodes avec un poids de revêtement élevé pour une densité d’énergie plus élevée.

Conclusion

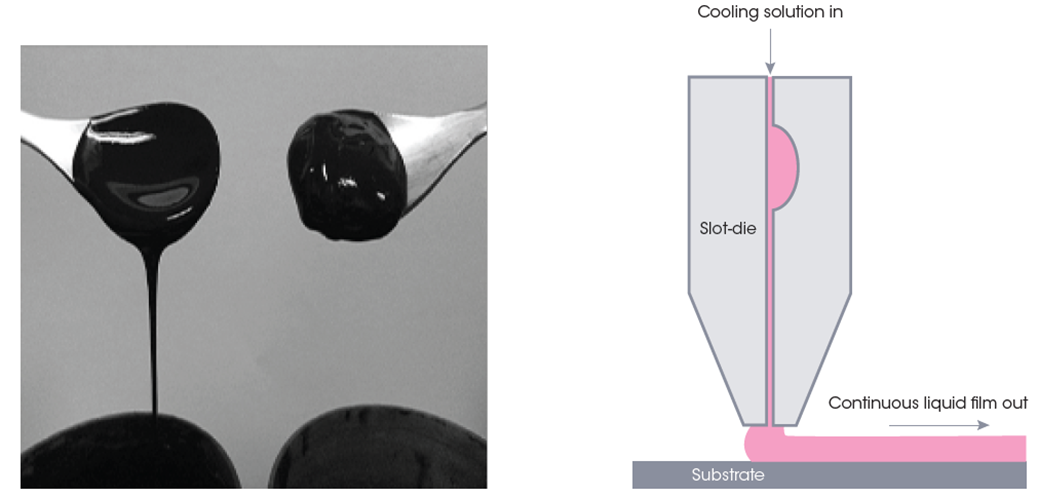

Les mesures rhéologiques fournissent aux chercheurs un outil analytique fiable pour développer de nouvelles formulations avec des performances et une fabricabilité améliorées. La compréhension et le contrôle de la rhéologie de la suspension d’électrode aident non seulement à choisir un processus de fabrication approprié (enduction rouleau à rouleau, enduction à filière plate, etc.), mais optimisent également le rendement de production pour produire des films uniformes et sans défaut avec une couche de poids constant et un bon contact avec l’électrode. Ces mesures peuvent être utilisées à la fois dans les environnements de R&D et de fabrication grâce à l’interface utilisateur très intuitive du DHR qui réduit les temps de formation des opérateurs et augmente la productivité.

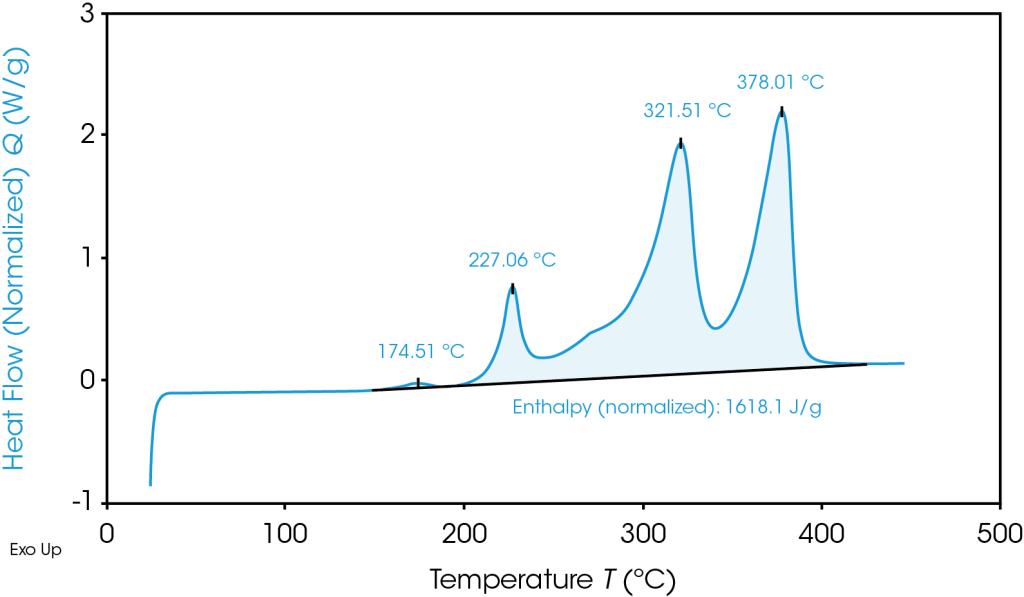

Quels événements thermiques conduisent à l’emballement thermique ?

Bien que des questions restent en suspens sur le processus d’emballement thermique dans les batteries, les connaissances actuelles suggèrent qu’il est déclenché par la série d’événements suivants. Les réactions exothermiques qui conduisent à l’emballement thermique interagissent de manière destructive avec chaque composant interne d’une batterie lithium-ion (LIB) lorsque la température de la batterie continue d’augmenter ; certains éléments sont touchés de façon précoce tandis que la plupart accélèrent directement l’accumulation de chaleur lorsqu’ils se dégradent.

Le premier composant qui commence à se dégrader est l’interphase d’électrolyte solide (SEI). Ceci se produit généralement autour de 80-120 °C (176-248 °F). À ce stade, l’emballement thermique peut être ralenti, mais n’est plus réversible une fois que l’anode est exposée à l’électrolyte. Les réactions exothermiques qui se produisent à la surface de l’anode réactive augmentent davantage la chaleur dans le système jusqu’à ce qu’il atteigne les températures critiques suivantes.

Le séparateur est le deuxième composant affecté, et il cède en deux étapes. Vers 120-150 °C (248-302 °F), le séparateur commence à fondre et provoque un petit court-circuit, suivi d’un court-circuit interne plus grave lorsqu’il casse vers 220-250 °C (428-482 °F).

Les réactions suivantes se produisent rapidement et immédiatement après la plage de température précédente ; le matériau de la cathode, le liant et l’électrolyte commencent tous à se décomposer, ce qui élève considérablement la température de la cellule de la batterie qui atteint environ 800 °C (1 472 °F). Ces réactions libèrent des produits gazeux qui augmentent la pression à l’intérieur de la LIB.

Outre la production rapide de chaleur, les réactions cathodiques dégagent un sous-produit nocif à base d’oxygène qui est inflammable. Selon les conditions exactes, le résultat immédiat est soit « Chaleur + Oxygène = Feu », soit « Chaleur + Gaz = Rupture/Explosion ». Bien sûr, tous les matériaux ne sont pas identiques et peuvent céder en bas ou en haut de ces plages, ou même en dehors de ces plages par la suite ; il est donc essentiel de choisir grâce à des tests appropriés les matériaux les plus sûrs possibles pour une batterie donnée.

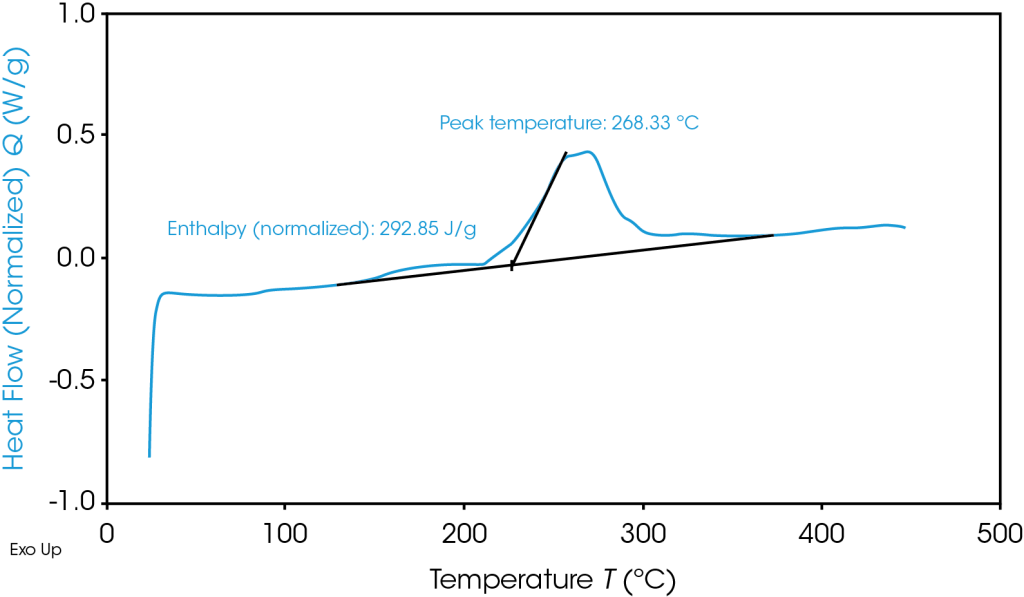

Thermogramme de TGA qui met en évidence l’instabilité thermique du matériau de l’anode en graphite

Pour éviter l’emballement thermique et sélectionner des matériaux de batterie avec des tolérances thermiques optimales, les chercheurs dans le domaine des batteries se tournent vers la calorimétrie différentielle à balayage (DSC) et l’analyse thermogravimétrique (TGA) :

DSC : la DSC mesure le flux de chaleur qui entre ou sort d’un matériau en fonction de la température ou du temps. Les changements de phase interrompent la relation de capacité thermique entre le changement de température et la chaleur absorbée ou libérée et sont visibles sur le graphique. Ceci permet d’effectuer les tests dans différentes conditions qui vont de la température de fonctionnement sans risque à une température trop élevée

TGA : la TGA mesure la masse d’un échantillon en fonction de la température ou du temps. De manière générale, un matériau plus stable thermiquement peut atteindre une température plus élevée avant qu’une perte de masse ne se produise.

La DSC permet d’obtenir les informations suivantes :

- La température de fusion du matériau, Tm.

- La température de transition vitreuse du matériau, Tg.

- La température de changement de phase la plus basse des différents matériaux qui composent la batterie.

La TGA permet d’obtenir les informations suivantes:

- La température à laquelle un matériau commence sa décomposition.

- La quantité de masse d’échantillon perdue par décomposition thermique ou oxydative à une température donnée.

- La vitesse des réactions de décomposition (à la fois oxydatives et thermiquement induites) à une température donnée.

- La température maximale thermiquement stable des différents matériaux qui composent la batterie.

Comment la rhéologie aide-t-elle à produire des suspensions d’électrode uniformes ?

Lors de la création d’une batterie lithium-ion (LIB), la préparation de l’électrode implique la création d’une « suspension d’électrode » (encore appelée « encre d’électrode ») : une suspension de particules conductrices solides dans un milieu solvanté, ainsi que des liants polymères et des composants actifs. Les propriétés de cette suspension d’électrode sont essentielles à la qualité de la batterie, car elles affectent ses performances et sa durée de vie. Le principal problème pour la création d’une suspension d’électrode efficace réside dans le fait que sa viscosité et sa viscoélasticité doivent se trouver dans une plage étroite pour être suffisamment élevées à certaines étapes et suffisamment basses à d’autres, avec pour objectif final l’obtention d’un produit homogène.

Lors du mélange initial, la viscosité doit être suffisamment faible pour que le mélange soit bien uniforme. Une fois le mélange effectué, la viscosité doit être suffisamment élevée pour que les solides conducteurs restent en suspension de manière homogène et ne sédimentent pas. De plus, la suspension doit avoir une capacité de couverture uniforme, rester lisse pendant le séchage et avoir une adhérence suffisante pour éviter le délaminage. Les fluides non newtoniens constituent la meilleure solution, car leur viscosité n’est pas constante.

La rhéologie fournit une technique puissante pour analyser les performances de viscosité et de viscoélasticité des suspensions d’électrode

Généralement, les suspensions d’électrode qui présentent des niveaux élevés de fluidification par cisaillement et qui deviennent moins visqueuses sous contrainte de cisaillement sont avantageuses pour ces applications. Au repos, la viscosité est suffisante pour maintenir l’homogénéité de la suspension, mais cette dernière se mélange bien et s’étale finement sous une force suffisante. En règle générale, un viscosimètre est un outil utile pour mesurer la viscosité et caractériser les matériaux « fluides », mais il n’est d’aucune utilité pour les matériaux dont la viscosité varie. Contrairement à un viscosimètre, les rhéomètres mesurent une gamme de valeurs de viscosité pendant l’amincissement ou l’épaississement par cisaillement des substances non newtoniennes ; ils sont donc essentiels pour caractériser ces suspensions d’électrode. De plus, les accessoires intégrés permettent des tests simples dans diverses conditions de température, de pression et d’humidité, ce qui permet de simuler des environnements de travail.

Mis à part les propriétés de la suspension d’électrode elle-même, les méthodes et l’équipement utilisés pour appliquer le fluide ont également un impact significatif sur son comportement d’écoulement. La forme de la buse et la puissance fournie par la pompe affectent directement la contrainte subie par la suspension pseudoplastique, et par conséquent, ses caractéristiques de fluidité au cours de l’enduction. Les propriétés de fluage transitoire d’un matériau sont également critiques pour la déformation par rapport à la planéité d’un revêtement, en particulier pendant le séchage. Tout rétrécissement du matériau affectera également de manière significative l’apparence finale de la suspension.

Rhéomètre hybride Discovery : le rhéomètre hybride Discovery mesure l’écoulement d’un matériau en réponse à une force appliquée en mesurant sa déformation en fonction d’une contrainte contrôlée. La nature « hybride » du DHR lui permet de mesurer des valeurs de force typiques ainsi que des mesures de contrôle des contraintes et des déformations pour un processus précis et rationalisé. Le DHR dispose également d’une large gamme d’accessoires Smart Swap™ qui élargissent considérablement le champ d’études possible.

Le DHR permet de connaître les propriétés suivantes :

- La viscosité du matériau, dépendante de la force.

- La viscoélasticité du matériau : relation non linéaire dépendante du temps entre la force et la déformation.

- La courbe contrainte-déformation du matériau et les facteurs associés.

- La limite d’élasticité du matériau : la contrainte à laquelle la déformation permanente commence à se produire, qui comprend la sédimentation indésirable de particules conductrices vers le bas de l’électrode.

- Le comportement thixotropique du matériau : la mesure à laquelle le matériau retrouvera sa viscosité au repos après avoir été soumis à une force de fluidification par cisaillement.

- La géométrie de buse d’injection et la puissance de pompe idéales pour l’enduction.

Informations sur les applications

- DSC Step Anealing for Fingerprinting Molecular Structure in Poly (vinylidene fluoride)

- Évaluation de la sécurité des matériaux de cathode et d’anode des batteries lithium-ion en utilisant la calorimétrie différentielle à balayage

- Thermogravimetric Analysis of Powdered Graphite for Lithium-ion Batteries

- Rheological Evaluation of Battery Slurries with Different Graphite Particle Size and Shape

- Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries

- Rheological and Thermogravimetric Characterization on Battery Electrode Slurry to Optimize Manufacturing Process

- Effect of Moisture on Cohesion Strength of Carboxymethyl Cellulose Powder

- Thermogravimétrie des matériaux sensibles à l’air

- Caractérisation structurelle de la pâte de noir de carbone pour les électrodes de batterie lithium-ion en utilisant simultanément la rhéologie et la spectroscopie d’impédance électrochimique