機器および試験パラメーター

材料の例: LiFePO4 (LFP), LiNiMnCoO2 (NMC), LiNi0.5Mn1.5O4 (LNMO), LiNiCoAlO2 (NCA), LiMn2O4 (LMO), LiCoO2 (LCO)

- 熱安定性

- 分解温度

- 組成同定

- 無機物含有量(残留物)

- 揮発性あるいは溶媒含有量

- 分解生成物

- 発生ガス分析, TGA-MS, TGA-FTIR, TGA-GCMS

- スラリーの乾燥

- 乾燥温度

- 乾燥速度論

- 大気分析

- グローブボックス内操作対応

- アルゴン&窒素によるパージ環境

- スラリー形成のための撹拌

- 粘度(シアシニング指標)

- 沈殿/凝集を最小限に抑えたスラリー貯蔵

- 粘度(ゼロせん断粘度)

- 粘弾性

- ポンプの能力、スラリーの輸送

- 降伏応力

- 粘弾性

- 電極コーティング

- 粘度(シアシニング指標)

- チキソトロピー

- 導電ネットワーク

- コーティング重量/コーティグ厚さの最適化

- 粘度(チキソトロピー)

- 大気分析

- グローブボックス内操作対応

- アルゴン&窒素によるパージ環境

- 活物質

-

材料の例: LiFePO4 (LFP), LiNiMnCoO2 (NMC), LiNi0.5Mn1.5O4 (LNMO), LiNiCoAlO2 (NCA), LiMn2O4 (LMO), LiCoO2 (LCO)

- 熱安定性

- 分解温度

- 組成同定

- 無機物含有量(残留物)

- 揮発性あるいは溶媒含有量

- 分解生成物

- 発生ガス分析, TGA-MS, TGA-FTIR, TGA-GCMS

- スラリーの乾燥

- 乾燥温度

- 乾燥速度論

- 大気分析

- グローブボックス内操作対応

- アルゴン&窒素によるパージ環境

- スラリー形成のための撹拌

- 粘度(シアシニング指標)

- 沈殿/凝集を最小限に抑えたスラリー貯蔵

- 粘度(ゼロせん断粘度)

- 粘弾性

- ポンプの能力、スラリーの輸送

- 降伏応力

- 粘弾性

- 電極コーティング

- 粘度(シアシニング指標)

- チキソトロピー

- 導電ネットワーク

- コーティング重量/コーティグ厚さの最適化

- 粘度(チキソトロピー)

- 大気分析

- グローブボックス内操作対応

- アルゴン&窒素によるパージ環境

- 熱安定性

- バインダー

適用例

バッテリースラリーの粘度を求めるためのレオロジー

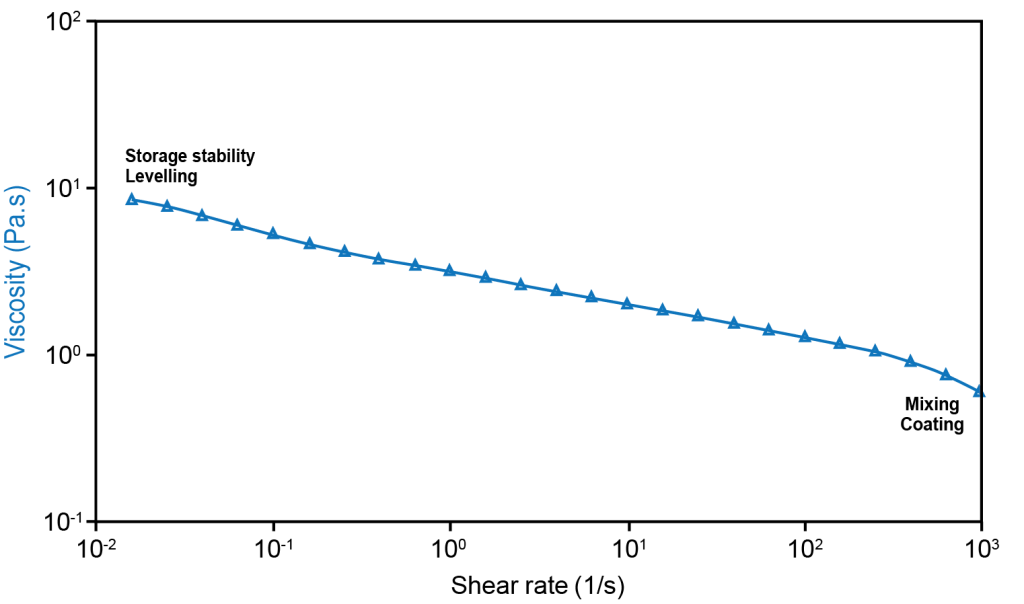

電極スラリーは、複雑な非ニュートン流体であり、固体粒子と高分子バインダーを溶媒中に混合したものです。電極スラリーは、電極製造プロセスのさまざまな段階で、広範囲の、変動するずり変形速度の影響を受けます。理想的なスラリーとは、至適混合・コーティングを実現するための低い粘度(高ずり速度)と、乾燥時に良好に平滑化し、貯蔵時の凝結および凝集を最小化するために十分高い粘度(低ずり速度)を両立させるものです。

右の図は、TA Instruments製Discovery Hybrid Rheometer(DHR)におけるさまざまなずり速度下でのアノードスラリーの粘度を示しています。サンプルは、混合後にレオメーターにロードされました。測定は、溶媒トラップを備えた40 mmの平行板を使用して、0.01~1000 s-1のずり速度および25℃の温度で実施しました。

図中のデータは、50のずり速度下で測定されたスラリーの粘度を示しています。DHRのアドバンスト・ドラッグ・カップ・モーター技術により、粘度を直接読み取り、20分未満で測定を実施することができます。最初は、貯蔵条件を模擬した低ずり速度下で、高粘度により、凝結を防止し、コーティング前の混合のエネルギーを削減しています。DHRの低トルクに対する感度により、この低ずり速度領域で正確かつ再現可能な測定が確保され、その結果、データの信頼性が向上します。

ずり速度の上昇に伴って、スラリーは、スラリーの粘度がほぼ1桁低下するといった、典型的なずり減粘挙動を示します。これは、スラリーの効率的な調合が可能であること、そしてスラリーが基板への塗布の際に適当な流動性を持つことを確保する上で重要です。

スラリーレジオロジーは、引き続き膜形成段階(低ずり速度工程)でも極めて重要な役割を果たします。ここでは、(チキソトロピーとして知られている)粘度上昇の速度により、コーティングの平滑化が確保されます。これは、高エネルギー密度を得るための、コーティング膜重量が大きい電極が望まれる場合に特に重要です。

結言:

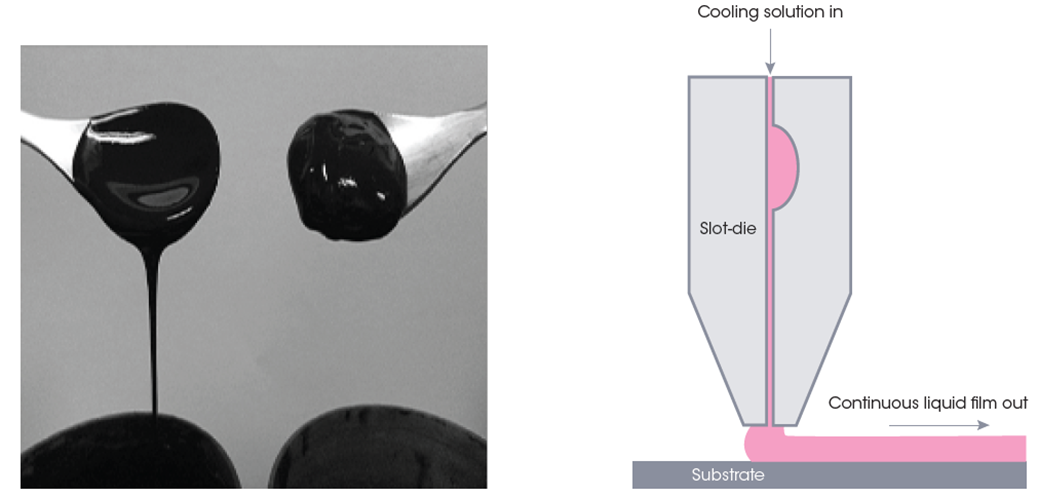

レオロジー測定により、研究者は、性能と製造性が向上した新規の調合物を開発するための、信頼性の高い分析ツールを得ることができます。スラリーレオロジーを理解し、制御することで、適切な製造プロセス(ロールツーロールコーティング、スロットダイコーティングなど)の選択が容易になるほか、コーティング膜重量が均一で、電極との接触が良好な、バラツキ・欠陥のないフィルムが製造され、生産量も最大化することになります。操作者の習練時間を短縮し、生産性が向上する、DHRの高度に直感的なユーザーインターフェースの利点を活かして、これらの測定をR&Dおよび製造の現場の両方に適用することができます。

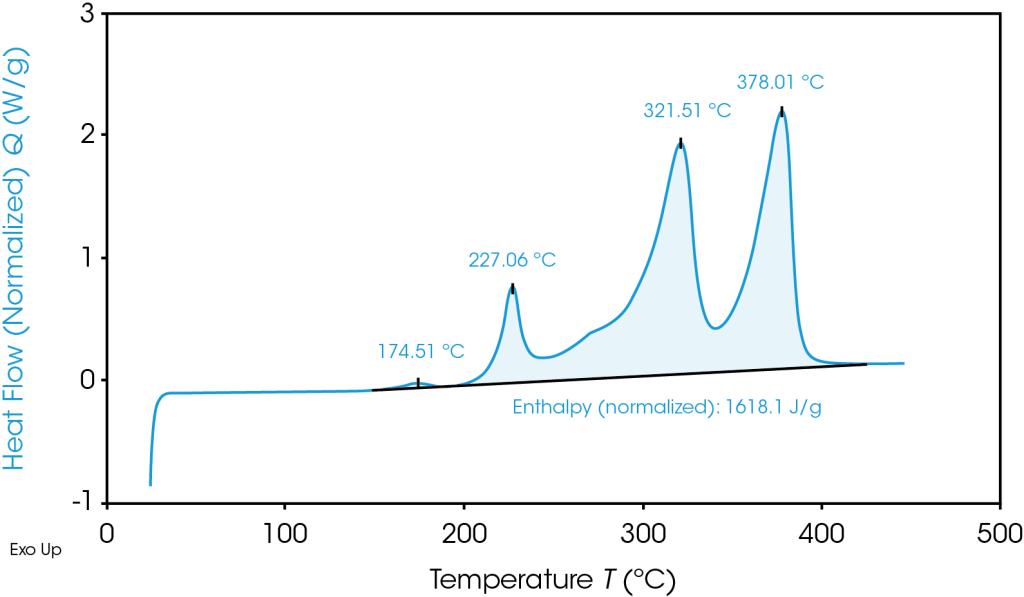

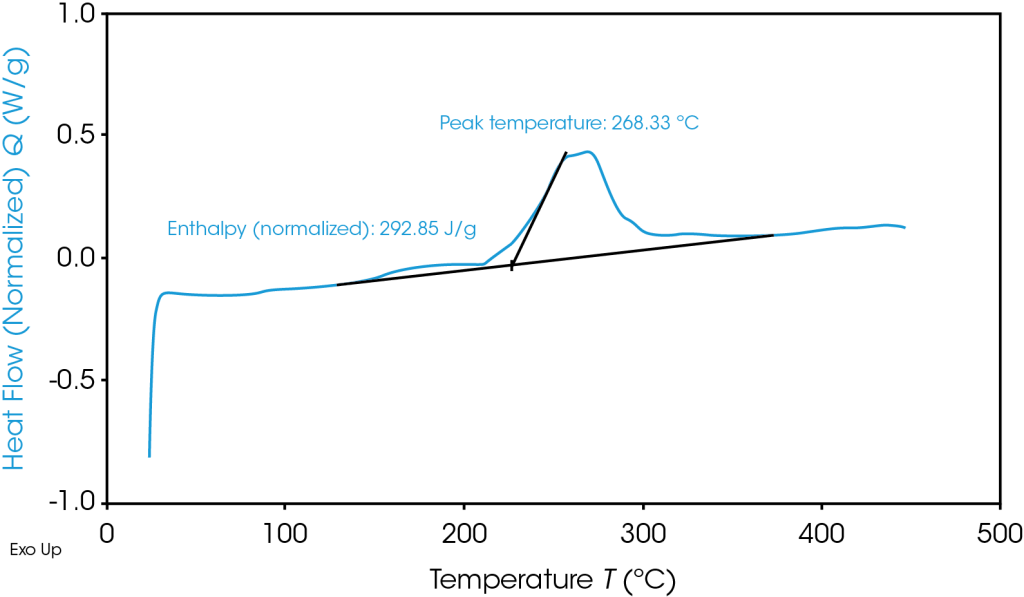

熱暴走の原因となる熱事象とは?

バッテリーにおける熱暴走過程はまだ十分に解明されていませんが、現時点での理解は、以下の一連の事象が熱暴走の引き金になることを示唆しています。バッテリーの温度が上昇し続けるにつれて、熱暴走の原因となる発熱反応がリチウムイオンバッテリー(LIB)のすべての内部構成要素と破壊的に相互作用します。素子の一部は初期に故障するものの、大部分は破損しながら蓄熱を直接加速します。

最初に破壊し始める構成要素は固体電解質相間界面(SEI)であり、一般的に80~120℃(176~248℉)前後で破壊し始めます。この時点で、熱暴走を減速させることは可能ですが、アノードが一旦電解質に曝露されると、熱暴走は不可逆的になってしまいます。反応性のアノード表面に生じる発熱反応は、次の臨界温度に達するまで、さらに熱を系内に付加します。

次に影響を受ける構成要素はセパレーターであり、2つの段階を介して破損します。120~150℃(248~302℉)前後で、セパレーターは溶解し始め、小規模な短絡を引き起こします。これに続いて、セパレーターが220~250℃(428~482℉)付近で分解すると、より重大な内部短絡が起こります。

次の反応は前記温度範囲の直後で急速に起こり、カソード材、バインダー、および電解質のすべてが分解し始めます。その結果、バッテリーセルの温度が約 800℃(1472℉)まで大幅に上昇します。これらの反応にはガス生成物が伴い、これにより、LIBの内圧が上昇します。

急速な発熱とは別に、カソード反応には、可燃性で壊滅的な酸素の副産物も伴います。直接の結果は、実際の条件に応じて、「熱+酸素=火災」または「熱+ガス=破裂/爆発」のいずれかです。当然ながら、すべての材料が等しく作られていることはなく、これらの範囲の上側あるいは下側、将来的には範囲外にも、当てはまる可能性があります。したがって、適切な試験により、所定のバッテリーの材料について可能な限り安全な選択をすることが不可欠です。

黒鉛アノード材の熱不安定性を強調するTGAサーモグラム

熱暴走を回避し、最高の耐熱性を持つバッテリー材料を選択するために、研究者は示差走査熱量測定法(DSC)および熱重量分析法(TGA)を頼みにしています。

DSC:DSCは、材料内外へのヒートフローを、温度または時間の関数として測定します。相転移は、温度変化と吸熱または放熱との間の熱容量関係を中断するものであり、グラフ出力上で見ることができます。DSCは、安全な動作温度から熱乱用に及ぶ多様な条件での試験を実現します。

TGA: TGAは、サンプルの質量を温度または時間の関数として測定します。一般論として、より熱的に安定した材料の方が、質量にいかなる変化が生じる前に、より高い温度に達することができます。

あなたのDSCから得られた結果を使用して、次の問題に回答してください:

- 材料の融点、Tm

- 材料のガラス転移温度、Tg

- バッテリーを構成する各種材料の中で、最も低い相転移温度

あなたのTGAから得られた結果を使用して、次の問題に回答してください:

- 材料が分解し始める温度

- ある温度での熱分解または酸化分解に対するサンプル質量損失の量

- ある温度における分解反応(酸化反応および熱誘導反応の両方)の速度

- バッテリーを構成する各種材料の熱安定性最高温度

レオロジーはいかにして均一なバッテリースラリーコーティングの作成を支援するか?

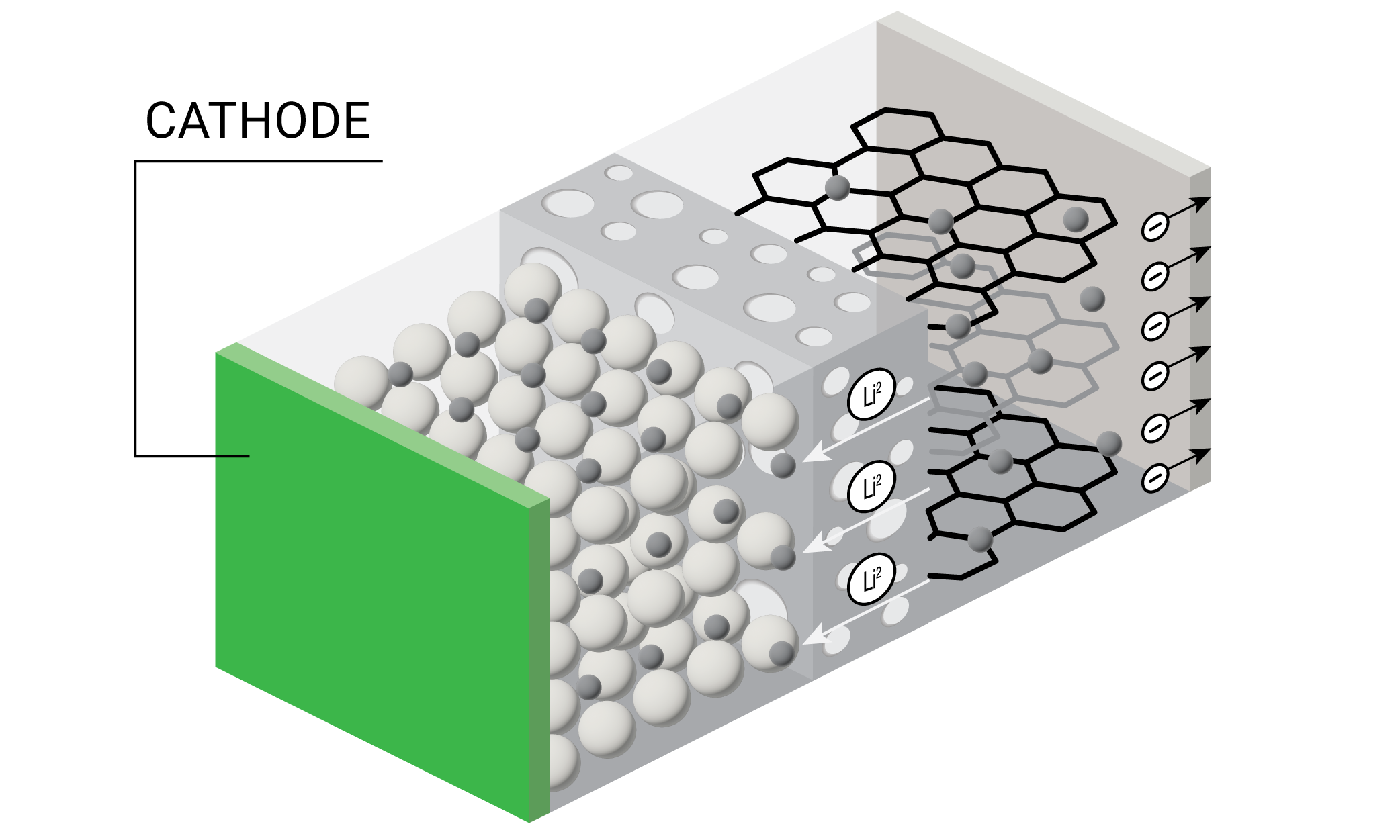

リチウムイオンバッテリー(LIB)の製作において、電極の作製には、溶媒中の固体導電粒子を高分子バインダーおよび活性成分と一緒に懸濁させた、「電極スラリー」というものを作製する工程が含まれます。このスラリーの性質は、寿命の質に重要な要素であり、性能および存続期間に影響を及ぼします。有効な電極スラリーの作製における主な矛盾は、スラリーの粘度と粘弾性が、均質な生成物という最終的な目標の下で、狭い範囲内になければならず、その一方で、いくつかの工程のために十分高く、別の工程のために十分低くなければならないことです。

初期混合では、粘度は、均一な混合を実現するために十分低くなければなりません。混合後、粘度は、導電性固体が均一に懸濁された状態を維持し、凝結を避けるために十分高くなければなりません。さらに、スラリーは、均一に塗布することができ、乾燥中平らな状態を維持し、剥離が生じないよう十分な粘着力を持っていなければなりません。非ニュートン流体は、粘度に関して単一で一定の測定値を持たないことから、最適なソリューションです。

レオロジーは、バッテリースラリーの粘性的および粘弾性的性能を分析するための強力な手法です

一般的に、多量のずり減粘を示すスラリーは、ずり歪み下で粘度が低下し、これらの用途には有利です。そのようなスラリーは、放置している間懸濁液中の均質性を維持するには十分の粘度を持ちますが、十分な力をかければ良好に混合し、薄く広がります。典型的に、粘度計は、粘度を測定し、「流体」材料の特性を明らかにするための有用なツールですが、複数の値を持つ材料には役立ちません。レオメーターは、粘度計とは異なり、非ニュートン物質について、ずり減粘時またはずり増粘時に広範囲の粘度を測定することができ、そのため、これらのスラリーの特性を明らかにする上で極めて重要です。さらに、内蔵アタッチメントは、多様な温度・圧力・湿度条件下での容易な試験を実現し、このような試験は、動作環境のシミュレーションを支援することができます。

電極スラリーの流動挙動は、電極スラリー自体とは別に、流体の塗布に使用される手法および機器からも大きな影響を受けます。ノズルの形状およびポンプが供給する動力は、擬塑性スラリーが受ける応力の量に直接影響し、結果的に、コーティング時の流体特性に影響を及ぼします。材料の遷移クリープ特性も、コーティングの、特に乾燥中の、水平度に対する変形にとって極めて重要です。材料の収縮も、硬化後のスラリーの外観に大きな影響を及ぼします。

Discovery Hybrid Rheometer:Discovery Hybrid Rheometerは、制御下の歪みに対する変形を測定することによって、加力に対する材料の流動反応を測定します。DHRは、その「ハイブリッド」性により、典型的な力の値を測定したり、応力・歪み制御測定も行うことができるので、プロセスが正確で合理化になります。DHRは、多種のSmart Swap™アクセサリーを備えており、これらにより、研究の実行可能な範囲が拡大されます。

あなたのDHRから得られた結果を使用して、次の特性を確認してください:

- 力に応じた材料の粘度

- 材料の粘弾性:力と変形の間の非線形・時間依存的関係。

- 材料の応力-歪み曲線および関連する因子

- 材料の降伏応力:望ましくなく導電粒子が電極底部へ沈降することも含め、永久変形が発生し始めるときの応力。

- 材料のチキソトロピー挙動:材料がずり減粘力を受けた後、静止中に粘度がどの程度回復するか

- コーティングに理想的なノズルの幾何学的形状とポンプ動力

アプリケーションノート

- DSC Step Anealing for Fingerprinting Molecular Structure in Poly (vinylidene fluoride)

- リチウムイオンバッテリーのカソードおよびアノード材料の示差走査熱量測定による安全性評価

- リチウムイオンバッテリー用の粉末黒鉛の熱重量分析

- 含有する黒鉛の粒子径および粒子形状が異なるバッテリースラリーのレオロジー的評価

- 黒鉛の粉体レオロジー:バッテリーのアノードスラリーに使用される天然黒鉛および人造黒鉛の特性評価

- 製造工程を最適化するためのバッテリー電極スラリーのレオロジーおよび熱重量特性評価

- カルボキシメチルセルロース粉体の粘着強度に対する水分の影響

- 空気感受性材料の熱重量測定

- https://www.tainstruments.com/applications-notes/%e3%83%ac%e3%82%aa%e3%83%ad%e3%82%b8%e3%83%bc%e3%81%8a%e3%82%88%e3%81%b3%e9%9b%bb%e6%b0%97%e5%8c%96%e5%ad%a6%e3%82%a4%e3%83%b3%e3%83%94%e3%83%bc%e3%83%80%e3%83%b3%e3%82%b9%e5%88%86%e5%85%89%e6%b3%95/?lang=ja