Los componentes plásticos que producen los convertidores suelen utilizarse en los productos de los fabricantes de equipos originales (OEM) como componente de un conjunto más grande. Las aplicaciones del mercado final para los plásticos son diversas y varían desde el embalaje para los productos del cuidado del consumidor y alimentos, dispositivos médicos, y dispositivos electrónicos personales. Estos usuarios finales de los productos plásticos se benefician de la utilización de técnicas analíticas para caracterizar el desempeño de los productos, predecir la vida útil del producto y realizar estudios de análisis de fallas.

Instrumentos y parámetros de prueba

Marcos de carga de ensayos mecánicos

Resistencia del material

- Módulo de Young, resistencia límite, resistencia final, elongación hasta rotura

- Fatiga y durabilidad, curvas S-N

- Resistencia versus temperatura

Resistencia final del conjunto

- Puntos de falla flexural, de flexión o aplastamiento

- Fatiga y durabilidad, curvas S-N

- Resistencia versus temperatura

Calorímetros diferenciales de barrido (DSC)

Estabilidad térmica

- Tiempo de inducción de oxidación (OIT)

- Tiempo de inicio de oxidación (OOT)

Transición de fase

- Cristalinidad

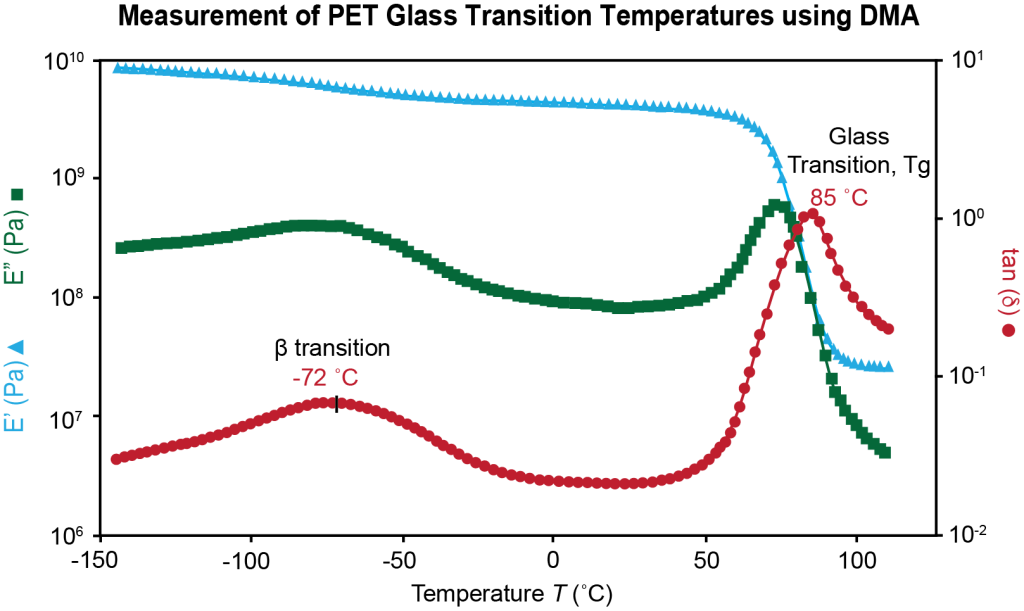

Análisis mecánico dinámico (DMA)

Propiedades mecánicas de los materiales

- Módulo de almacenamiento, módulo de pérdida, tan Δ

- Transición vítrea (Tg)

Caracterización de la compatibilidad de la mezcla

- Módulo de almacenamiento, módulo de pérdida, tan Δ

Efecto del calor y la humedad sobre las propiedades mecánicas

- Módulo de almacenamiento, módulo de pérdida, tan Δ

- Transición vítrea (Tg)

Caracterización de la anisotropía mecánica

- Módulo de almacenamiento, módulo de pérdida, tan Δ

Ejemplos de aplicación – caracterización de polímeros y procesamiento

En un nivel básico, los pasos clave del procesamiento termoplástico pueden descomponerse en 3 procesos fundamentales:

- Calor para fusionar / ablandar la resina

- Deformarse para lograr la forma definitiva

- Enfriar el producto y liberar

Estos tres pasos son aplicables a todas las técnicas de procesamiento de polímeros, desde el moldeo por inyección y la extrusión hasta la termoformación y el moldeo de láminas por soplado, aunque varíen los detalles de los parámetros de producción. En este punto, analizamos más de cerca las cuestiones clave que suelen surgir en cada etapa del procesamiento de polímeros y que ilustran las respuestas con los conocimientos que nos brindan las técnicas de caracterización de polímeros.

¿Cómo se desempeña el producto?

Entender el desempeño del producto en condiciones de aplicación para uso final ayuda a guiar la formulación del producto, la optimización del proceso y desempeña un papel importante en el diagnóstico y análisis de fallas. En el caso de los productos plásticos, las propiedades mecánicas están estrechamente ligadas al desempeño del producto final y pueden evaluarse mediante una combinación de distintas técnicas de ensayo de materiales que brinda información acerca del módulo del material. Según el tipo de deformación, puede obtenerse más información y datos.

- Ensayo monótono: Deformación unidireccional a las fallas con aplicación de una carga: probar los materiales en condiciones de cargas incrementales (p. ej., curvas de esfuerzo-deformación)

- Ensayos de fatiga: Permite entender el daño y las fallas resultantes de cargas repetidas: probar los materiales y productos terminadas en condiciones de ciclos incrementales (p. ej., curvas S/N)

- Análisis mecánico dinámico (DMA): Estudia las propiedades viscoelásticas sólidas como función de la temperatura y la frecuencia de deformación (p. ej., temperatura de transiciones vítreas (Tg), superposición tiempo/temperatura (TTS))

El análisis DMA investiga la dependencia de temperatura de las propiedades mecánicas de una muestra sólida en condiciones de flexión, compresión o deformación por tensión. Brinda información cuantitativa acerca de las propiedades viscoelásticas del material mediante el módulo de almacenamiento (E’), módulo de pérdida (E”) y tan(δ) (factor de amortiguación). Cuando se calientan las muestras poliméricas, experimentan transiciones que se reflejan en estos parámetros mecánicos. La DAM es una de las técnicas más sensibles que existen para medir las temperaturas de transición vítrea y transición beta, dado que capta los cambios sutiles en la movilidad del polímero local, producto del aumento de la temperatura.

Responda estas preguntas con los resultados del DMA:

- Procesamiento: ¿Se fusionó este lote de resinas de manera uniforme para lograr la miscibilidad?

- Desempeño del producto: ¿Este producto posee la resistencia mecánica / rigidez adecuadas para las condiciones ambientales de uso final (temperatura, humedad relativa)?

- Final de la vida útil: ¿Los productos fabricados con resina reciclada tienen las mismas propiedades mecánicas que los fabricados con resina virgen?