키워드: DSC, TMA, TGA, DMA, 열분석, 인장 시험, 배터리, 배터리 분리막, 리튬 이온 배터리, 폴리프로필렌 필름

TA457-KO

초록

배터리 분리막은 리튬 이온 배터리의 중요한 부분이다. 본 애플리케이션 노트는 분리막 특성 규명에서 사용된 기본적인 열분석 기법이다. 열중량 분석(TGA)은 안정성 정보, 온도 및 대기의 함수로서 질량 손실, 충전제 함량의 질량을 제공한다. 열중량 측정 기술을 사용하여 분해 역학 및 수명 추정도 가능하다. 시차 주사 열량 측정법(DSC)은 유리 전이, 용융, 결정화 및 열용량과 같은 주요 열 전이에 관한 정보를 제공한다. 분리막 설계에서 흔히 사용되는 폴리머의 알려진 용융점을 토대로 일부 조성 정보 또한 얻을 수 있다. 열기계분석(TMA)은 치수 변화를 온도의 함수로 결정하는 데 사용한다. 배터리 분리막의 경우, 세 가지 중요한 치수 변화 온도, 즉 수축 개시 온도, 변형 온도 및 열폭주를 방지하기 위해 배터리를 효과적으로 차단하는 공극의 붕괴와 관련된 파열 온도를 결정한다(1). 이 샘플은 일축신장 PP 필름이며 이러한 온도는 기계 방향(MD)으로 결정된다. 과도한 수축은 전극 접촉 및 단락으로 이어질 수 있으므로 횡방향 또는 폭방향(TD)의 치수 변화 평가도 중요하다. 마지막으로 동적 기계 분석(DMA)은 MD 및 TD 모두의 인장 강도와 파단 신율을 평가하는 데 중요하다. 또한, DMA는 계수에 관한 중요한 정보를 온도의 함수로 산출하는 점탄성 실험을 수행하는 데 사용되며 주변 온도 이하 특성으로 유리 전이 온도 결정에 탁월한 민감도 또한 중요하다.

서론

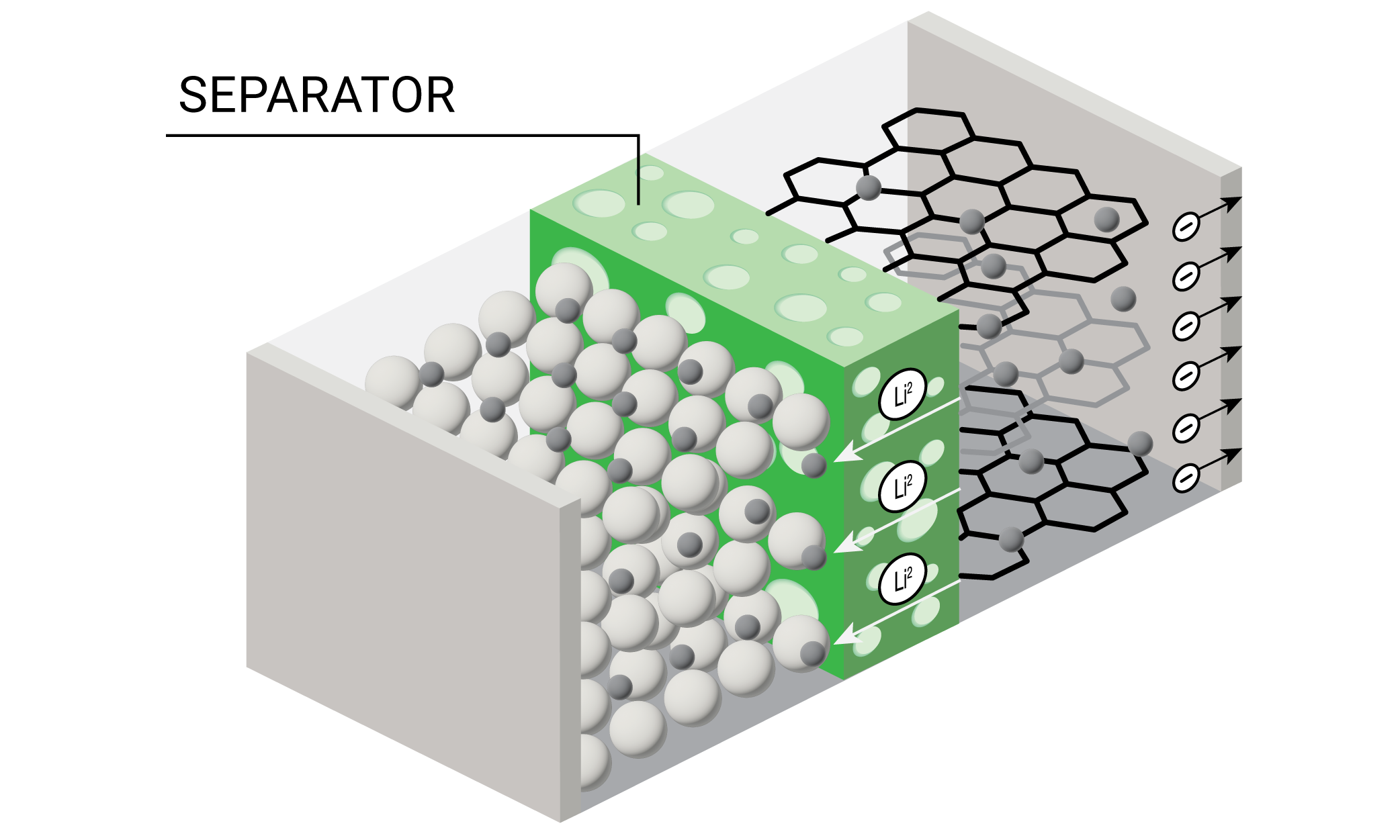

리튬 이온 배터리(LIB)는 개인용 전자 기기에서 전기 자동차 및 장기적인 에너지 저장에 이르기까지 모든 분야에서 빠른 속도로 가장 일반적인 저장 에너지원이 되고 있다. 배터리 다이어그램은 그림 1에 나와 있다.

배터리의 핵심 구성 요소 중 하나는 애노드와 캐소드 사이의 접촉을 방지하고 충전과 방전 사이클 동안 리튬 이온의 수송을 허용하는 다공성 분리막이다. 배터리 분리막에 대한 몇 가지 요건으로는 우수한 전자 절연체, 최소한의 전해질 저항, 기계적 및 치수 안정성, 전해질에 대한 내화학성, 전극 사이의 콜로이드성 또는 가용성 종의 이동을 방지하는 능력, 전해질에 대한 우수한 습윤성, 두께와 특성의 균일성 등이 있다(2). 폴리프로필렌(PP), 폴리에틸렌(PE) 또는 PE와 PP의 적층으로 만든 폴리올레핀 분리막이 종종 유기 전해질이 포함된 리튬 이온 배터리에 사용된다.

폴리올레핀 분리막은 습식 또는 건식 공정으로 만들어지며, 이 공정을 통해 필름에 미세공극을 형성하고 일축신장 필름의 경우 기계 방향(MD)으로 높은 인장 강도를 부여하고 횡방향(TD)으로는 상대적으로 약한 특성을 부여한다. β-핵제 첨가 이소택틱 PP와 습식 공정으로 만든 이축신장 필름은 결국 양방향에서 비슷한 특성을 가진 필름이 된다. 이러한 공정의 장점과 단점은 문헌(2)(3)(4)에서 광범위하게 논의된다.

이 노트의 목적은 PP로 만든 제작된 분리막을 특성화하는 데 사용되는 기본적인 열 분석 및 기계적 기법에 대해 자세히 설명하는 것이다.

실험

샘플 – Celgard 2400 폴리프로필렌 분리막, 60 mm x 10 mm x 25 μm

Discovery TGA 5500

표 1. TGA 실험 조건

| Specifications | |

|---|---|

| Pan | 100 μL Pt |

| Purge | N2 at 25 mL / min |

| Temperature Range | 23 °C to 1000 °C |

| Heating Rate | 10 °C / min |

| Sample Mass | 0.5 mg |

Discovery DSC 2500

표 2. DSC 실험 조건

| Specifications | |

|---|---|

| Pan | Tzero® Aluminum |

| Purge | N2 at 50 mL / min |

| Heating Profile | Heat, Cool, Reheat |

| Heating Range | -50 °C to 235 °C |

| Heating Rate | 10 °C / min |

| Sample Mass | 2 mg nominal |

Discovery TMA 450

표 3. TMA 실험 조건

| Specifications | |

|---|---|

| Probe | Film / Fiber |

| Purge | N2 at 25 mL / min |

| Force | 0.1 N |

| Temperature Range | -70 °C to 160 °C |

| Heating Rate | 3 °C / min |

Discovery DMA 850

표 4. 인장 시험 실험 조건

| Specifications | |

|---|---|

| Clamp | Dual Screw Film Clamp |

| Sample Size | 5 mm x 2 mm x 25 μm |

| Initial Force | 0.001 N |

| Strain Range | 0.1 to 200% |

| Ramp Rate | 5%/min |

Discovery DMA 850

표 5. DMA 실험 조건

| Specifications | |

|---|---|

| Clamp | Dual Screw Film Clamp |

| Sample Size | 15 mm x 5.3 mm x 25 μm |

| Amplitude | 20 µm (0.126 % stain) |

| Frequency | 1Hz |

| Temp Range | -150 to 100 ºC |

| Temp Ramp Rate | 5 ºC/min |

결과 및 논의

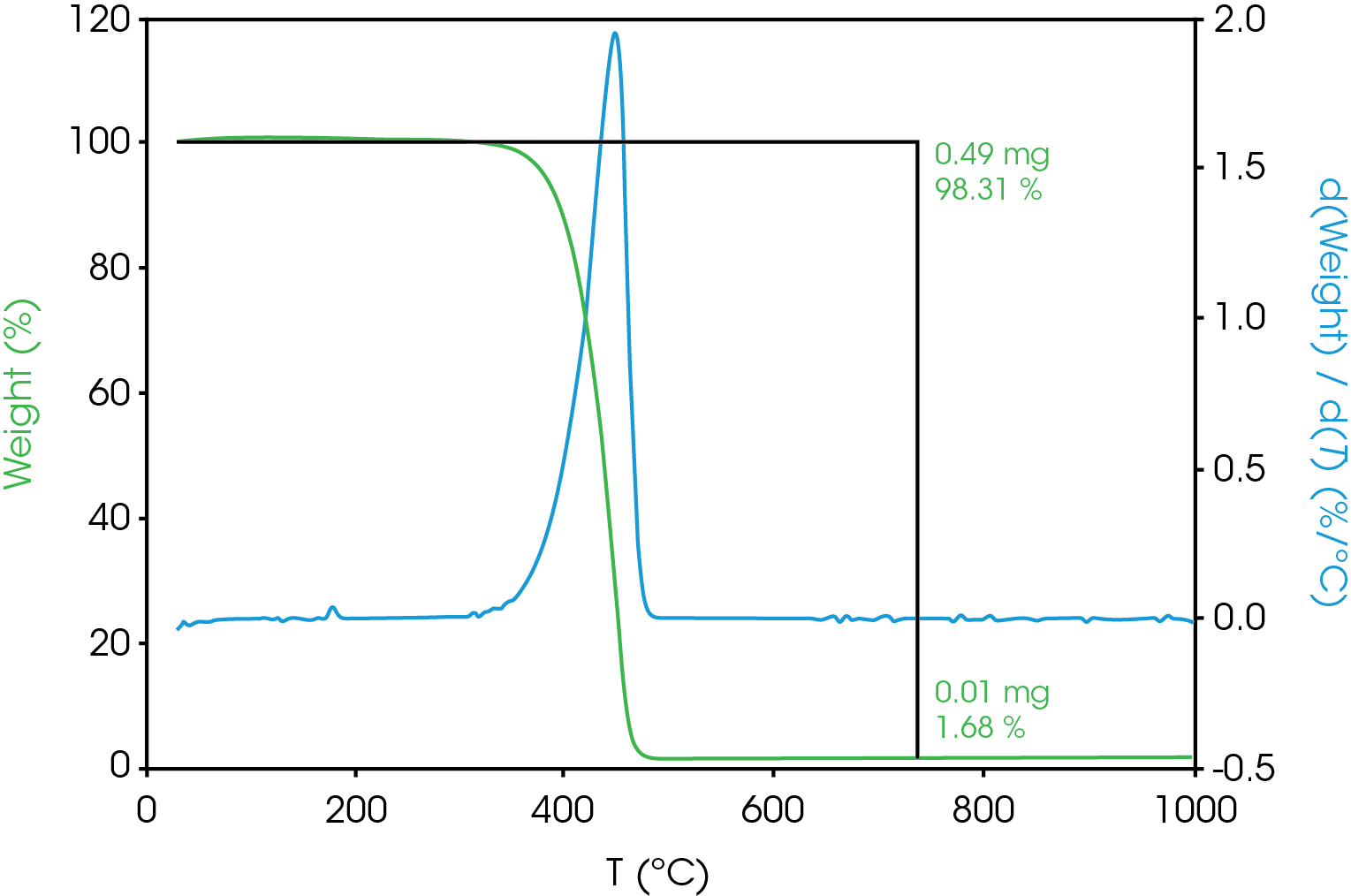

열중량 분석

TGA 결과는 그림 2에 나와 있다. 주요 질량 손실은 98.31%이고 1.68%의 잔류물은 충전제이다. 분해점은 일반적으로 5% 이하의 임의의 질량 손실 범위에서의 온도로 간주된다. 분해 온도 이상에서의 열전 전이는 분해와 분간할 수 없으므로 DSC 실험을 위한 분해 온도를 결정하는 것이 중요하다. 다양한 질량 손실 정도에 해당하는 온도는 표 6에 나와 있다.

표 6. 선택된 질량 손실 백분율에 상응하는 온도

| Mass Loss (%) | Temperature (°C) |

|---|---|

| 1 | 347.2 |

| 2 | 360.7 |

| 3 | 368.7 |

| 5 | 379.1 |

| 10 | 394.2 |

| 50 | 437.0 |

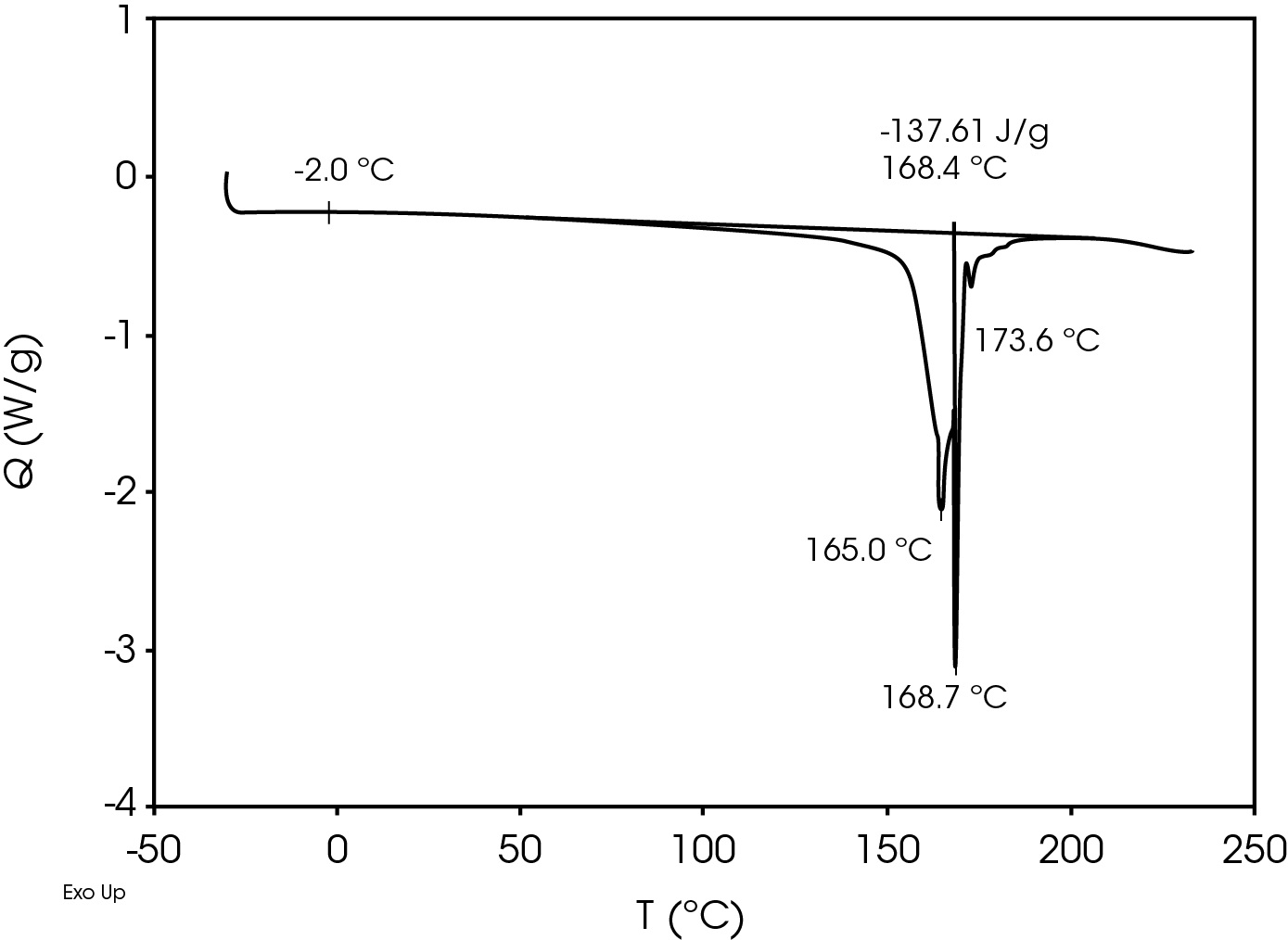

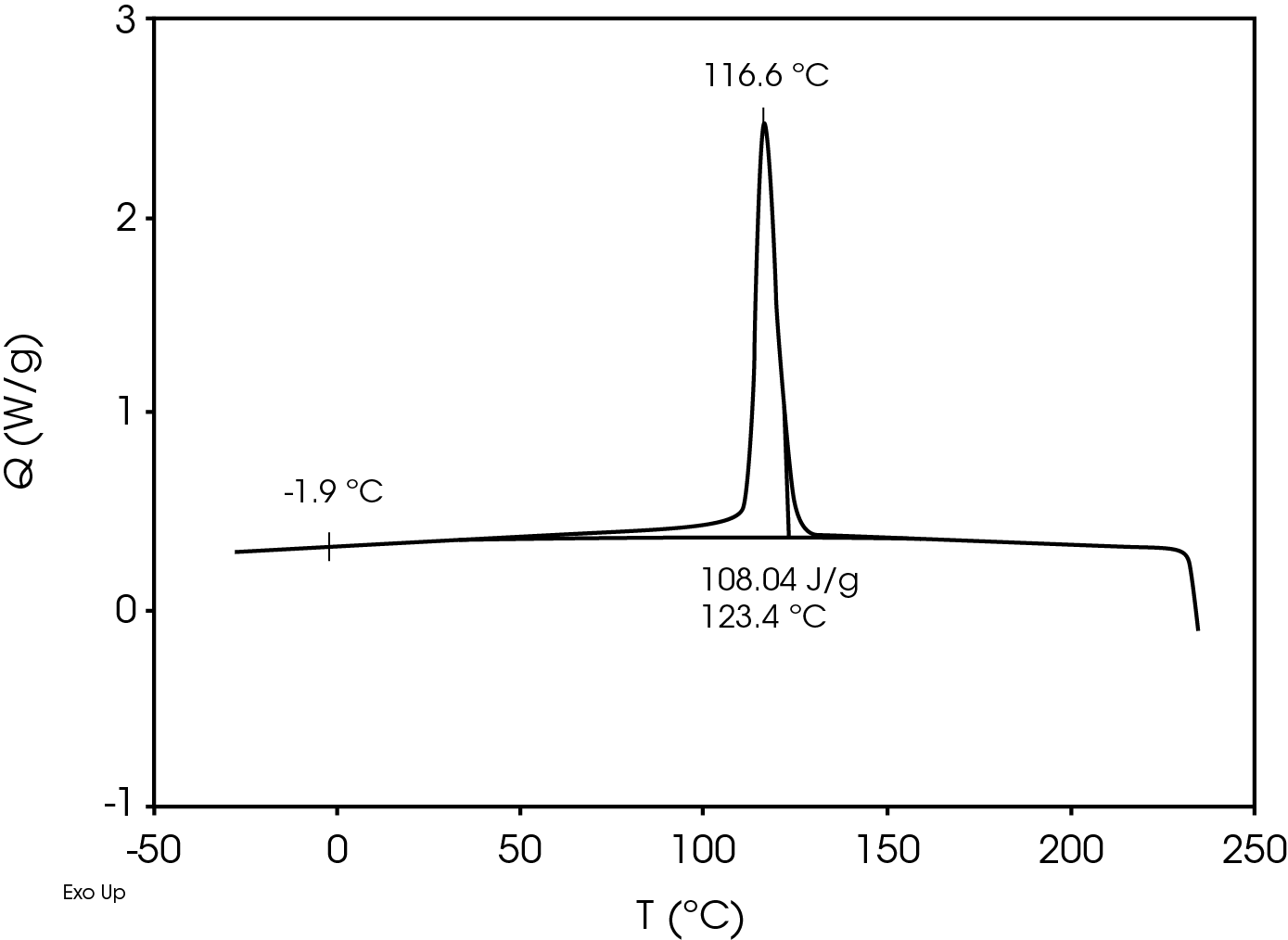

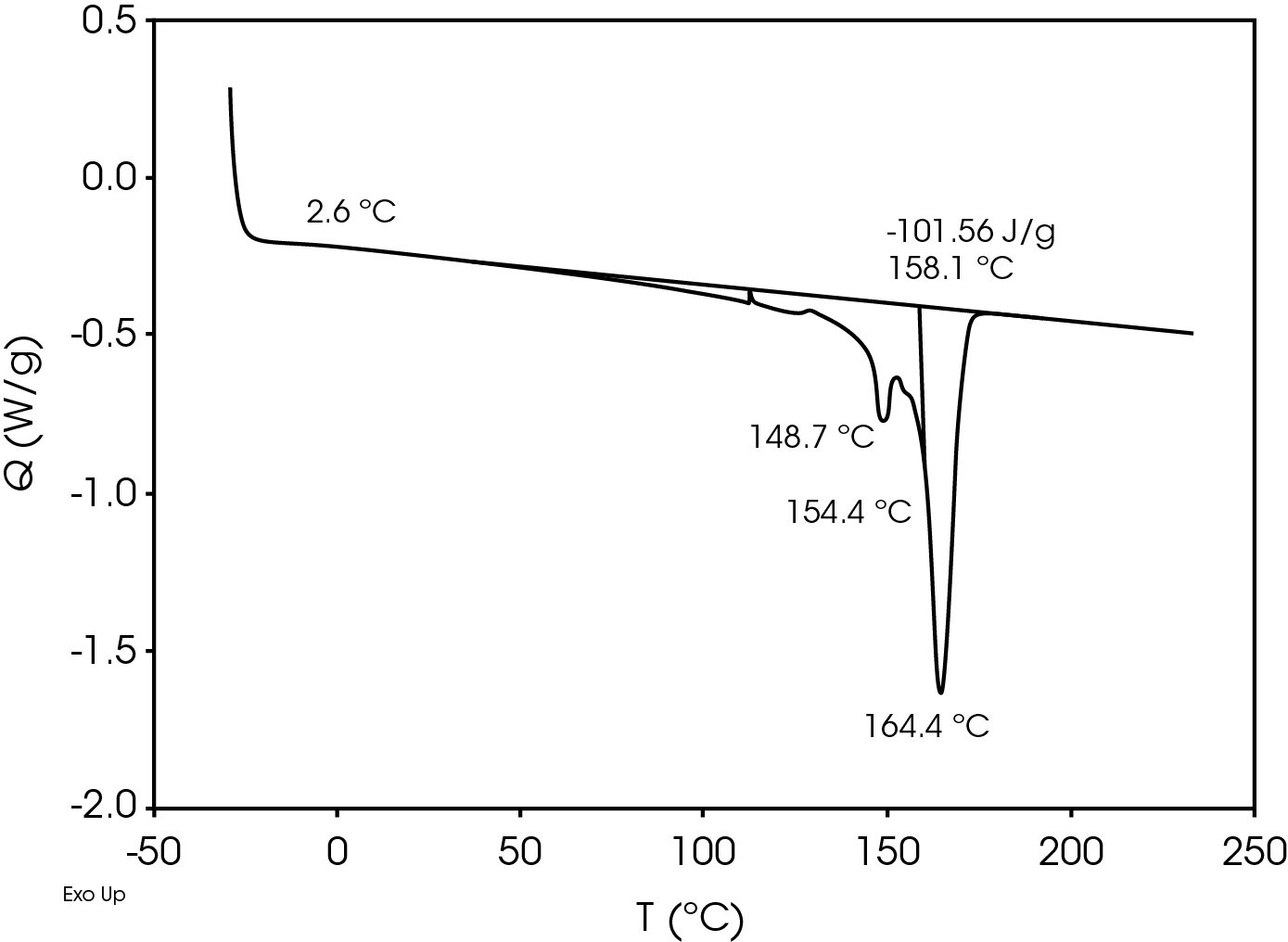

시차 주사 열량 측정법

DSC 전이는 표 7에 요약되어 있다.

그림 3의 첫 번째 가열에서 상대적으로 높은 융해열은 높은 이소택틱성과 기계 방향 연신으로 인한 고분자 사슬 구조 변화의 조합 때문일 수 있다. 두 번째 가열(그림 5)에서 융해열은 상업용 등급의 폴리프로필렌에서 보다 일반적으로 나타나는 값으로 떨어진다. 1차 가열과 2차 가열 사이의 융해열 차이는

36.0 J/g이다.

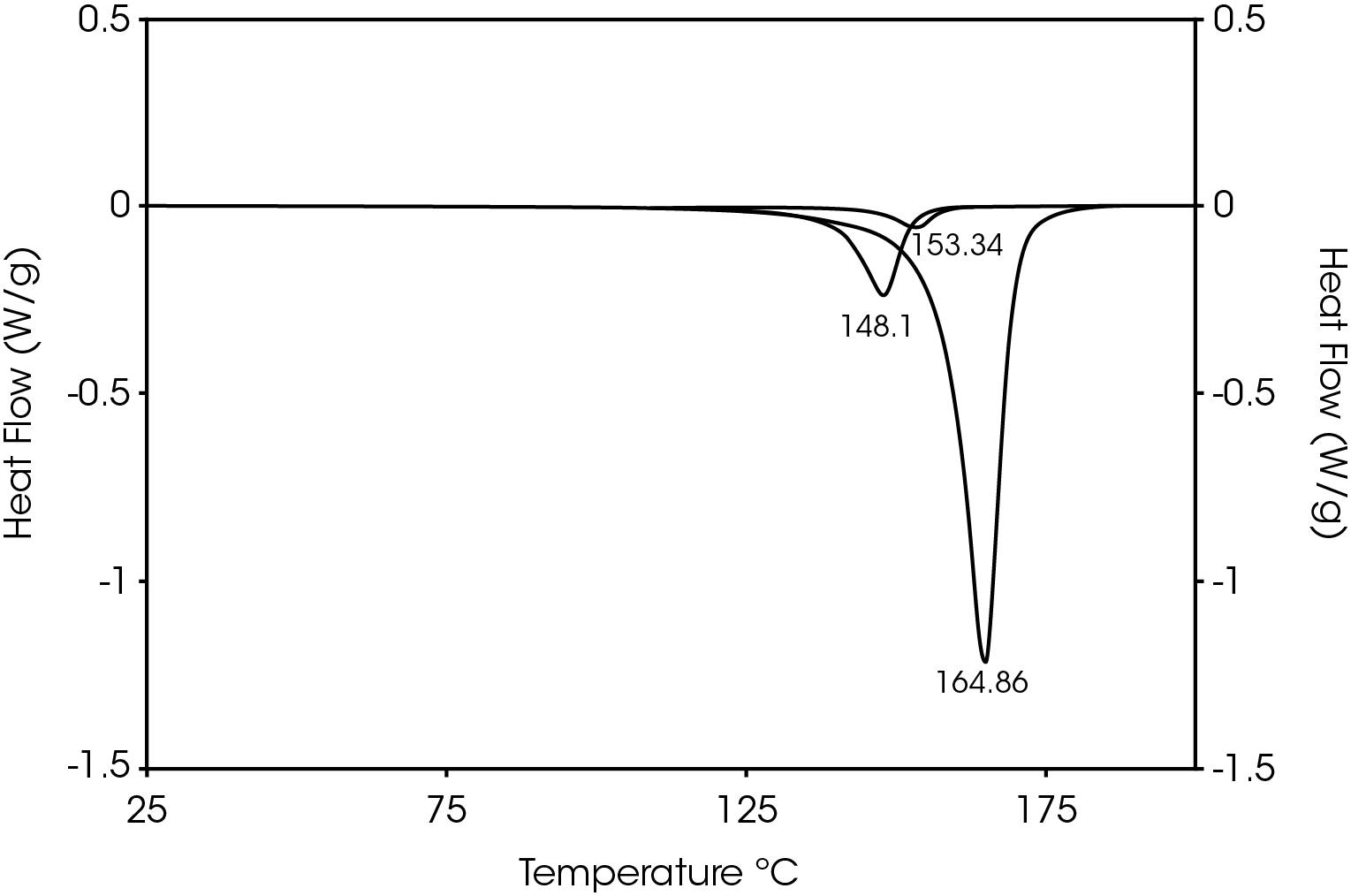

두 번째 가열 역시 최대 149°C에서 융해하는 β-구결정의 증거를 제시한다. 용융 흡열의 상대적 분율은 수치 분석 소프트웨어를 사용하여 추정되었다(5). β-구결정의 상대적으로 낮은 분율(그림 6, 표 8)은 수지가 냉각 속도에 따라 베타 형성에 민감하고 이 경우 베타 핵제를 포함하지 않음을 나타낸다. 이축신장 베타 핵제 첨가 이소택틱 폴리프로필렌의 공극 형성은 잘 알려져 있다(4). 관찰된 유리 전이는 폴리프로필렌 동종 폴리머에 대해 일반적이다.

표 7. 분리막 필름에 대한 DSC 전이

| 1st Heat | Cool | 2nd Heat | |

|---|---|---|---|

| TG (°C) | -2.0 | -1.9 | 2.6 |

| TM (°C) | 165, 168.7 | – | 164.4, 154.4 |

| 173.6 | 148.7 | ||

| ΔHf (J/g) | -137.6 | – | -101.6 |

| TC (°C) | – | 116.6 | – |

| ΔHC (J/g) | – | 108.0 | – |

표 8. 용융 흡열 분율

| Peak Temperature (°C) | Fraction (%) |

|---|---|

| 148.1 (β) | 15.7 |

| 153.3 | 3.60 |

| 164.9 (α) | 80.7 |

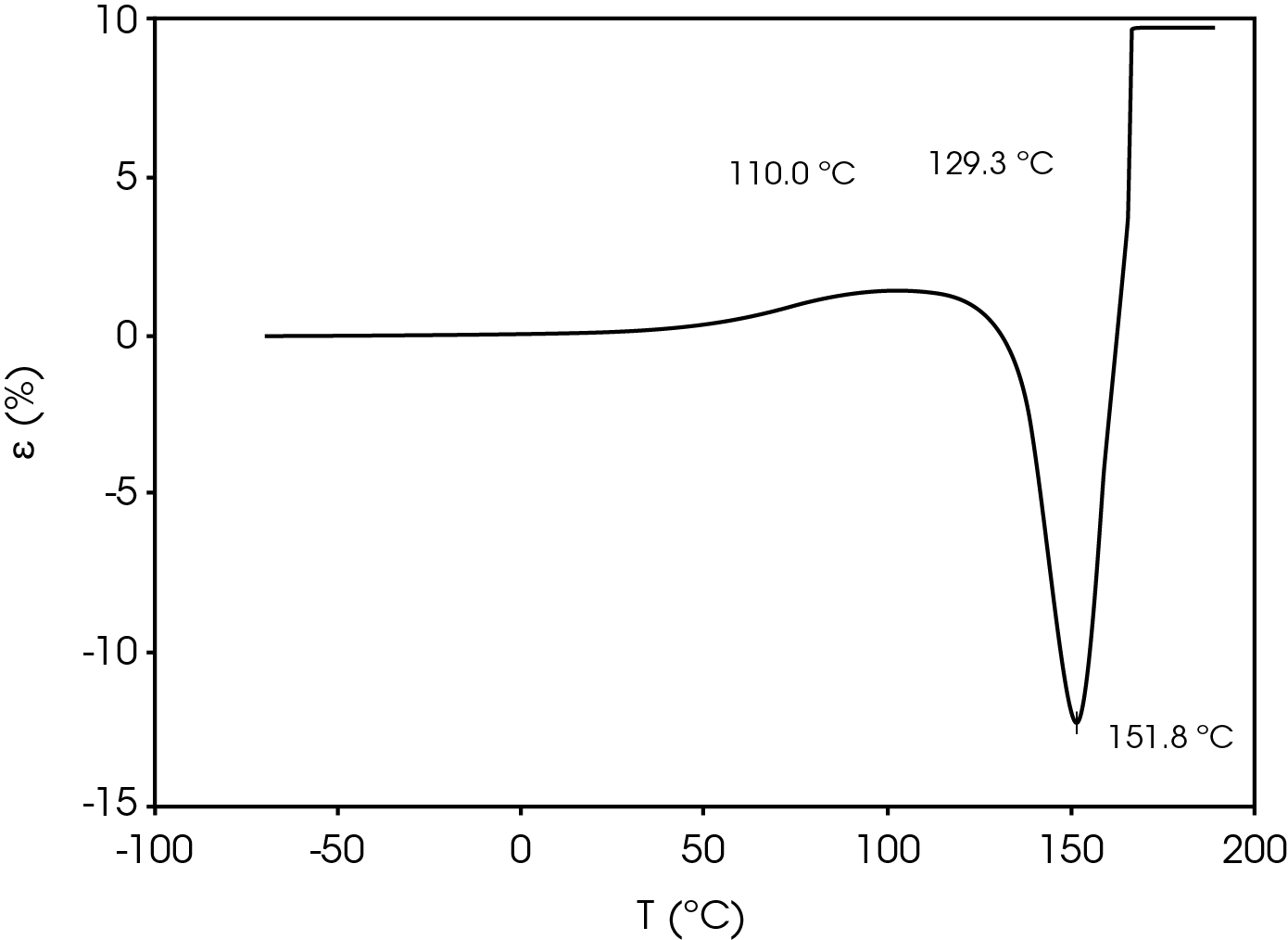

열기계 분석

그림 7은 기계 방향에서 배터리 분리막의 TMA 분석을 보여준다.

표 9. TMA 실험의 매개 변수

| Parameter | Temperature °C |

|---|---|

| Shrinkage Onset Temperature | 110.0 |

| Deformation Temperature | 129.3 |

| Rupture Temperature | 151.8 |

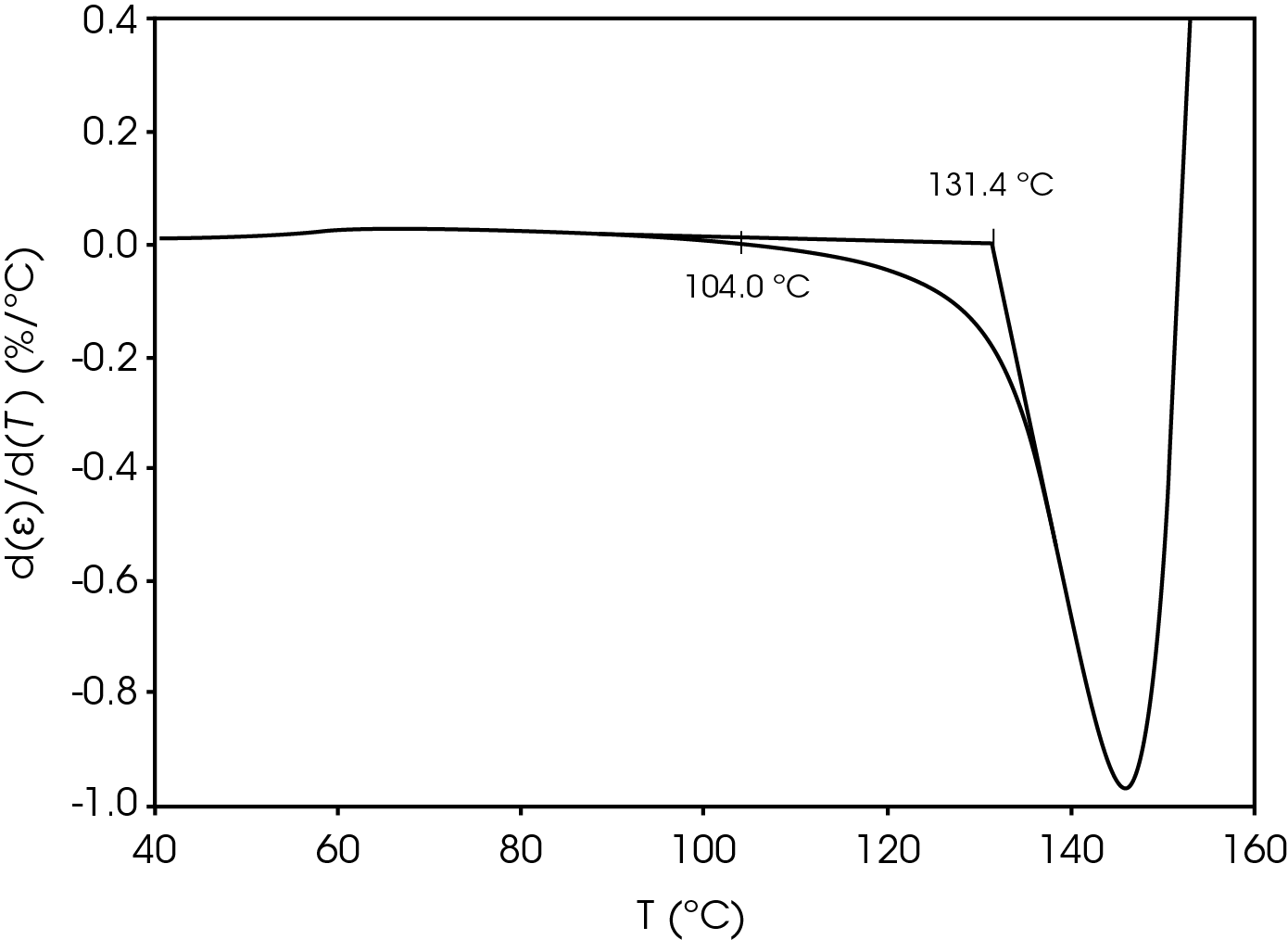

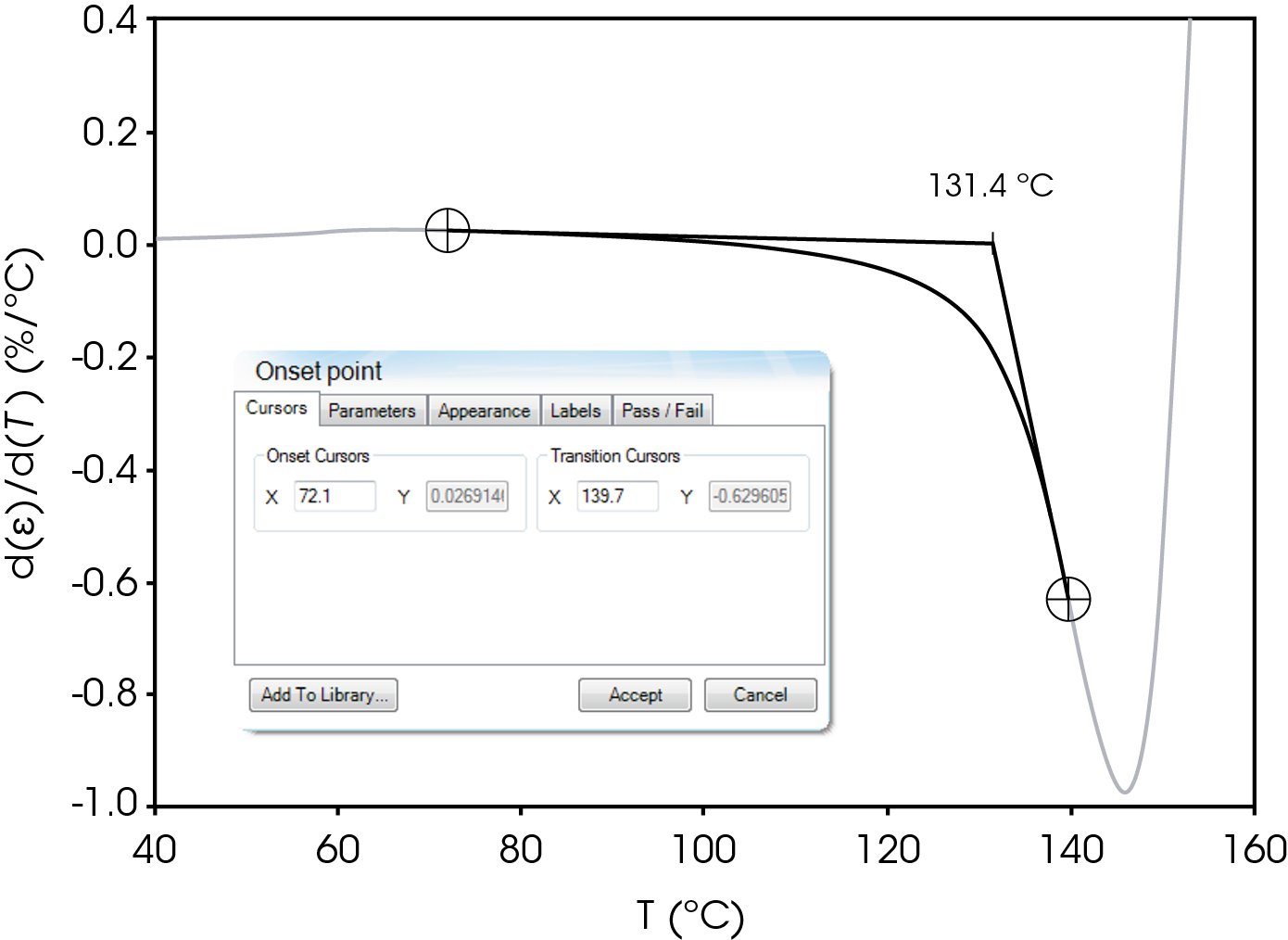

표 9의 매개 변수는 NASA 문서에서 제안한 리튬 이온 배터리 분리막 평가 절차에 대한 지침을 사용하여 결정되었다(1). 지침의 주관적인 특성은 온도에 대한 변형률 데이터의 미분을 조사하여 어느 정도 완화될 수 있다(그림 8). 수축 개시 온도를 선택하는 다른 방법으로 온도에 대한 변형률 미분을 플로팅하고 TRIOS 소프트웨어를 사용하여 수축이 시작되는 부근에서 0% 변형률에 해당하는 온도를 선택하여 결정할 수 있다. 변형 온도는 미분에서 Onset 도구를 사용하여 그림 10과 같이 낮은 온도 범위에서 그린 접선을 변형이 가속화될 때의 편이에서 그린 접선으로 외삽하여 결정할 수 있다. 그 결과 그림 7에서 얻은 값이 약간 다르지만 실험실 정밀도를 향상할 수 있다(표 10). 파열 온도는 그림 7에 표시된 온도의 함수로 나타난 변형률 백분율 데이터에서 최소값으로 결정된다.

표 10. 대체 방법에서 결정된 매개 변수

| Parameter | Temperature °C |

|---|---|

| Shrinkage Onset Temperature | 104.0 |

| Deformation Temperature | 131.4 |

| Rupture Temperature | 151.8 |

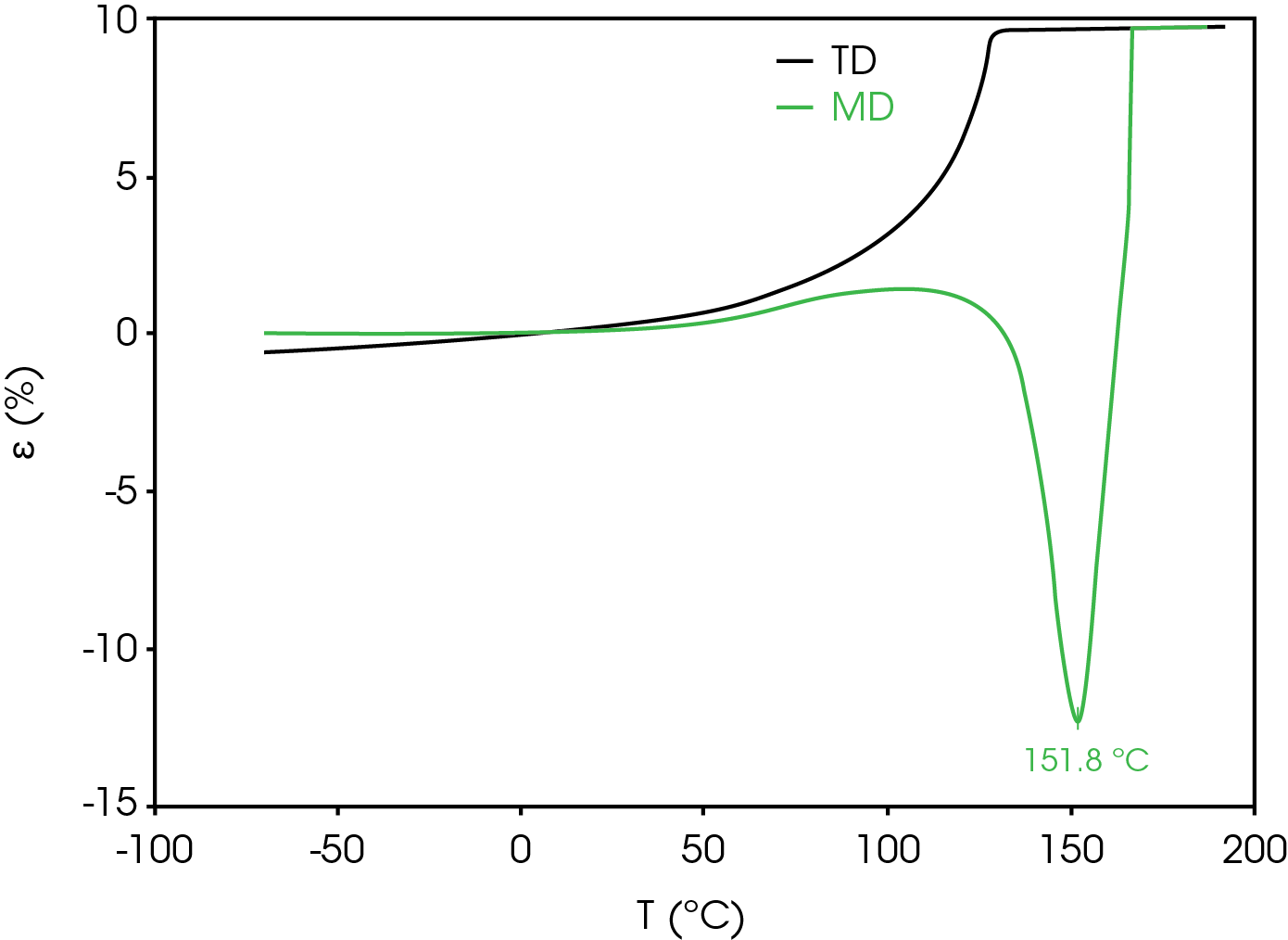

과도한 수축으로 인해 단락 및 열폭주가 발생할 수 있으므로 횡방향(TD)의 치수 변화 또한 고려한다. 그림 11은 TD와 MD에서의 변형률 백분율을 비교한 것이다. 주변 온도에서 파열 온도까지 TD에서는 양의 팽창이 발생한다.

동적 기계 분석

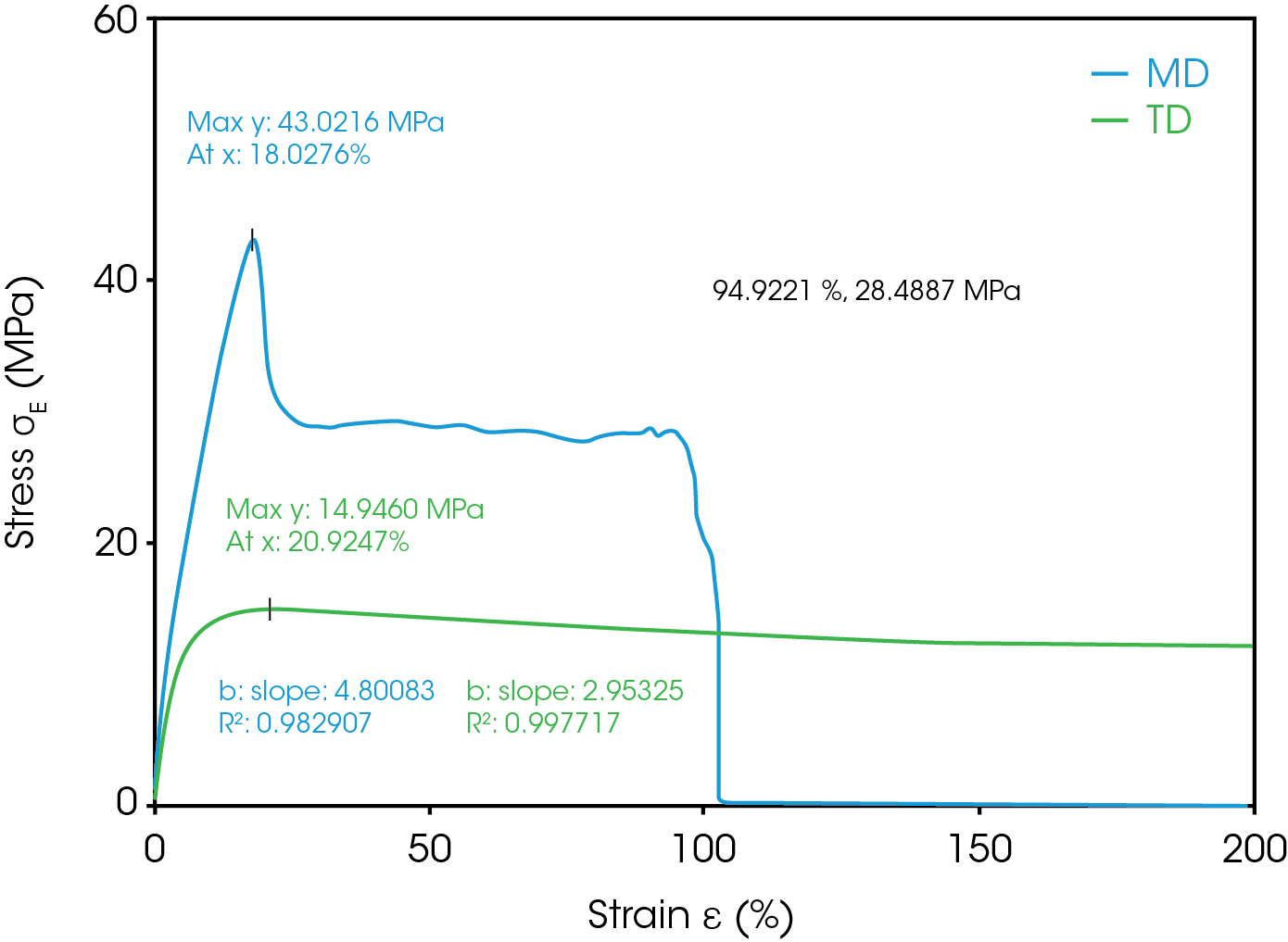

배터리 전지 제조 시 분리막과 전극이 장력으로 권취된다(6). 분리막은 권취 공정에서 크게 늘어나지 않도록 충분한 인장 강도를 가져야 한다. 인장 강도와 영률은 변형(항복)점과 파손점을 평가하여 분리막의 기계적 강건성을 예측하는 지표이다. MD와 TD 양 방향에서 모두 테스트하는 것이 중요하다. 그림 12와 표 11에서 나타난 것처럼 MD와 TD는 응력-변형률 곡선에서 상당한 차이를 보였다. MD에 대한 극한 인장 강도는 18% 변형에서 43 MPa로 측정되었다. 이 시점 이후 재료는 94.9% 변형률에서 파열될 때까지 소성 변형을 겪는다. 이것은 MD에 대한 재료의 파단 신율이다. TD는 20.9% 변형률에서 14.9 MPa의 극한 강도를 나타내며 테스트의 마지막 지점인 200% 변형률 미만에서는 완전히 파열되지 않았다. MD의 영률은 TD보다 큰

4.8 MPa이다.

표 11. MD 및 TD 방향의 분리막의 기계적 특성

| Parameter | MD | TD |

|---|---|---|

| Young’s Modulus (MPa) | 4.80 | 2.95 |

| Ultimate Tensile strength (MPa) | 43.0 | 14.9 |

| Ultimate Tensile Strain (%) | 18.0 | 20.9 |

| Elongation at Break (%) | 94.9 | >200 |

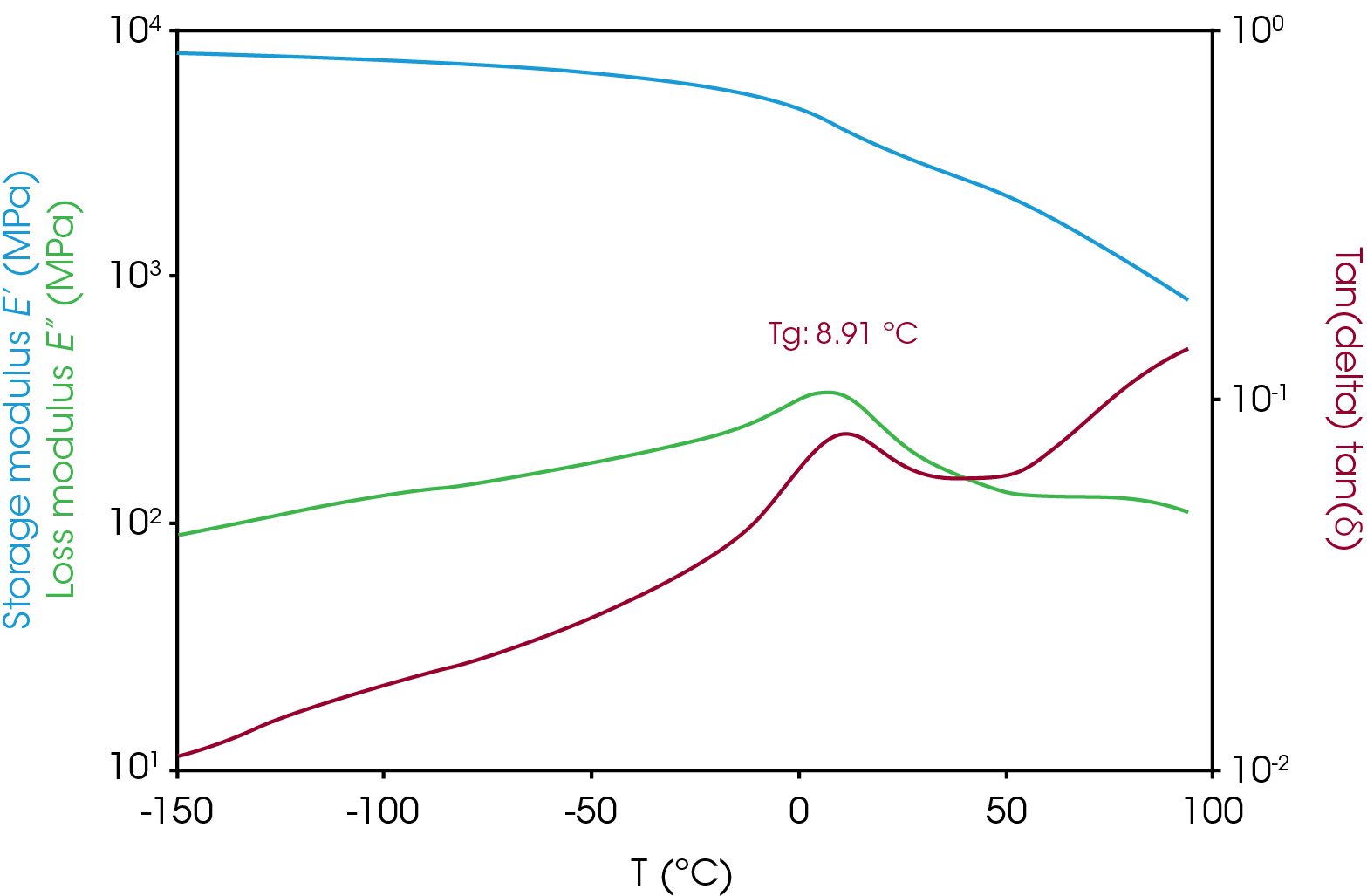

DMA의 가장 일반적인 용도 중 하나는 재료의 점탄성 특성을 결정하는 것이다. 이러한 작업은 진동력 또는 응력(σ)을 적용하고 변위 또는 변형률(ε)을 측정하여 수행한다. 순수 탄성 고체(Hookean 고체)의 경우 변형률이 완벽히 동위상에 있거나 위상각 델타(δ)가 0이다. 순수한 점성 유체(뉴턴 액체)는 δ가 90°이다. 점탄성 폴리머의 위상각은 그 사이 어딘가에 있을 것이다. 간단히 말해서 복소 계수(E*)는 변형에 대한 재료 저항을 나타내며 탄성 성분 또는 저장된 에너지인 저장 탄성률(E’)과 유체 성분이고 열로 소산되는 손실 탄성률(E”)로 분해할 수 있다. 수학적으로는 다음과 같이 표현된다.

E*=σ/ε (복소 계수)

E’=E* cosδ (저장 탄성률)

E”=E* sinδ (손실 탄성률) tanδ=E”/E’

DMA 점탄성 실험에서 결정되는 중요한 매개 변수는 유리 전이 온도(TG)이다. 이 온도 이상에서는 재료가 덜 강성이고 고무처럼 거동하며 그 이하에서는 더 강성이다. 유리 전이는 종종 손실 계수의 피크 또는 탄젠트 델타의 피크로 보고되며 이 값은 측정에 사용한 기법에 따라 달라질 수 있으므로 TG를 결정하는 방법을 보고해야 한다. 분리막 필름의 유리 전이는 그림 13에 나타난 바와 같이 8.9°C(탄젠트 델타의 피크)이다. 유리 전이의 수와 온도는 또한 동종 폴리머 또는 코폴리머(랜덤 또는 블록)와 같은 폴리머 유형, 또는 특히 폴리프로필렌의 경우 물리적 혼합에 관한 유용한 정보를 제공할 수 있다.

결론

전극과 전해질의 안정성을 평가하고 잠재적인 열폭주를 결정하는 데 있어 리튬 이온 배터리의 안전성 측면에서 열 분석의 역할이 잘 설명되어 있다. 본 애플리케이션 노트에서는 배터리의 작동 및 안전성에 대한 핵심 구성 요소 중 하나인 다공성 분리막 필름에 대한 평가를 수행하였다.

TGA는 다양한 온도에서 안정성을 결정하는 데 사용되며 수명을 온도의 함수로 추정하는 고급 역학 기법을 포함하도록 확장될 수 있다.

DSC는 유리 전이, 융해열 및 결정화, 용융 및 결정화 온도를 포함한 열 전이에 대한 중요한 정보를 제공한다.

TMA는 MD와 TD에서 모두 팽창을 온도의 함수로 결정하는 데 사용한다. 일축신장 필름인 본 샘플의 경우 MD의 수축은 공극이 붕괴되어 이온 수송을 중지하여 배터리를 효과적으로 차단하고 열폭주를 방지하는 안정공학의 일부이다. 과도한 수축은 전극 접촉 및 단락으로 이어질 수 있으므로 TD 방향의 치수 변화 평가도 중요하다. NASA에서 수립한 프로토콜에 따라 수축 개시 온도, 변형 온도 및 파열 온도를 결정했다. 본 노트에서는 테스트의 주관적인 특성을 완화하고 정밀도를 향상할 수 있는 수축 개시 및 변형 온도를 결정을 위한 대안적인 방법을 제안했다.

DMA는 과도한 변형이나 기계적 고장 없이 배터리 작동 조건 전반에 걸쳐 기계적 무결성을 유지하는 데 중요한 분리막의 기계적 특성을 결정한다.

TA Instruments/Waters는 Discovery® 기기 제품군을 통해 배터리 구성 요소에 대한 완벽한 열 분석 솔루션을 제공한다. 데이터 분석 및 보고는 당사의 강력하고 직관적인 단일 소프트웨어 패키지 TRIOS®를 통해 수행된다.

참고문헌

- R Baldwin, W Bennet, E Wong, M Lewton, M. Harris. Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries. Glenn Research Center. Cleveland : NASA, 2010.

- Battery Separators. P Arora, Z Zhang. 10, s.l. : American Chemical Society, 2004, Chem Review, Vol. 104, pp. 4419-4462.

- Manufacturing Process of Microporous Polyolefins Separators for Lithium-Ion Batteries and Correlations Between Mechanical and Physical Properties. Mun, Sung Cik. 1013,s. l. : MDPI, August 22, 2021, Crystals, Vol. 11.

- Pore Formation and Evolution Mechanism During Biaxial Stretching of Beta-iPP Used for Lithium Ion Battery Separator. Ding, L. 2019, Materials and Design, Vol. 179.

- Browne, J. TA431 – Deconvolution of Thermal Analysis Data Using Commonly Cited Mathematical Models. TA Instruments. 2020. Applicatons Note.

- A review of advanced separators for rechargeable batteries. Luo, Wei, et al. s.l. : Journal of Power Sources, 2021, Vol. 509. 230372.

- Safety Assessment of Polyolefin and Nonwoven Separators Used in Lithium-Ion Batteries. E Wang, C Ciu, P Chou. s.l. : Elsevier, March 24, 2020, Journal of Power Sources, Vol. 461.

- The Role of Separators in Lithium-Ion Cell Safety. Orendorff,C. 2012. Electrochemical Society Interface . Vol. 21 61.

감사의 말

이 문서는 TA Instruments의 선임 과학자인 James Browne과 신흥 시장 개발 과학 리더인 Hang Lau가 작성했습니다.

여기를 클릭하여 이 애플리케이션 노트의 인쇄용 버전을 다운로드해 주십시오.