キーワード:銅、薄膜、熱伝導率、熱拡散率、フラッシュ法

TPP034-JA

要約

本稿は、フラッシュ拡散率分析計による熱伝導率の高い銅薄膜サンプルの面内熱拡散率測定の関連理論と実験設計を詳しく説明します。熱拡散率は、材料中の温度伝播速度として説明されます。厚さ

25 μmの銅薄膜上で数回実験を繰り返し、優れた再現性の他、実験データと理論モデルとの間に強い一致があることを示しています。熱拡散率測定では、円筒状のリチウムイオンバッテリーにおける熱挙動と電気的性能を調和させるために、銅電流集電体に最適な材料厚への洞察をもたらす可能性があります。

はじめに

リチウムイオンバッテリーは、家電製品、電気自動車、産業機器など多くの用途に対して今日の市場で優位な充電式電池技術です。ニッケル水素 (NiMH) や鉛酸などの他の充電式電池技術と比べてリチウムイオンバッテリーが優位である点は、高エネルギー密度、低自己放電率、メンテナンス頻度が低い、セル当たり電圧が高い(鉛酸のセル当たり2 Vと比較して約3.6 V)などです。

リチウムイオンバッテリーには、競合する充電式電池技術と比べて多数の利点がありますが、主なデメリットは温度および回路管理(すなわち、不足充電や過充電に対する保護)が頻繁に必要となることです。

リチウムイオンバッテリーの典型的な動作温度は-20~60 °Cで、20~40 °Cが最適であると考えられています。この最適範囲に保つため、積極的な温度管理システムを使用することがよくあります。積極的な熱管理に加え、適切なバッテリー材料の選択も熱輸送を支援でき、バッテリー寿命、性能、安全性を向上させることができます。

このように、バッテリー熱管理において、材料科学、特に材料設計や選択をする際に、熱分析が非常に重要な役割を果たします。熱拡散率は材料中の温度伝播速度として説明されるため、研究者は熱拡散率測定を利用します。バッテリー材料の熱拡散率を理解すると材料の選択や熱界面の開発に役立ち、従って稼働中のバッテリーにおいてより効率的に熱を除去できます。本稿は、フラッシュ拡散法を使用して銅薄膜(アノード電流集電体として一般的に利用される材料)の熱拡散率をどのように決定できるかを示します。

適用の利点

- フラッシュ法は、リチウムイオンバッテリーで通常使用される熱管理材料の熱拡散率を測定する最も効率的な手段です。

- 測定時間が短く、優れた精度、高い再現性を誇り、材料に対してまったく非破壊的です。

- フラッシュ法は、レーザーまたはキセノンランプからのエネルギーパルスを小さなシート状サンプルの前面に均一に印加します。

- サンプルの裏面にある経時的な温度変化を記録するセンサーにより、高速でデータが収集されます。

実験原理と設計

フラッシュ拡散率分析計、具体的にはDXF 200+(米国TA Instruments社製)を使用して、関連実験設計とデータ分析を行いました。

熱損失補正モデルを使ってサンプルの標準熱拡散率を取得します。このモデルでは、厚さが既知のサンプル面全体に均一なパルスを印加すると、このサンプル裏面の時間依存の温度上昇曲線となります。これは面貫通法として知られており、サンプルの縦軸を通してパルスが測定されます。

しかしながら近年では材料の熱特性の特性評価において、フラッシュ法を使用してミクロンサイズの薄膜の面内熱拡散率を測定するのが難しくなりました。ここでは、サンプルを貫通してではなく、サンプルの全面で同じサンプルパルスを測定します。従来の材料と比較した場合のサンプルサイズの特異性により、薄膜の上面および下面の両方で熱損失が発生します。したがって、Parker法、Clark & Taylor法、Cape-Lehman法、Cowan法など、一般的に使用される補正モデルは適用できません。新たな補正モデルを見い出し、温度上昇シグナルを適合させることが必要です。さらに、境界条件の特異性も薄膜試験を複雑にします。

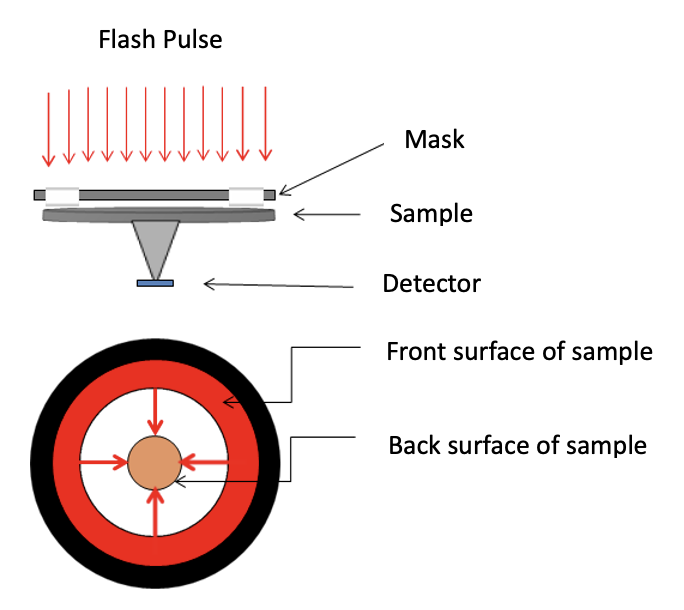

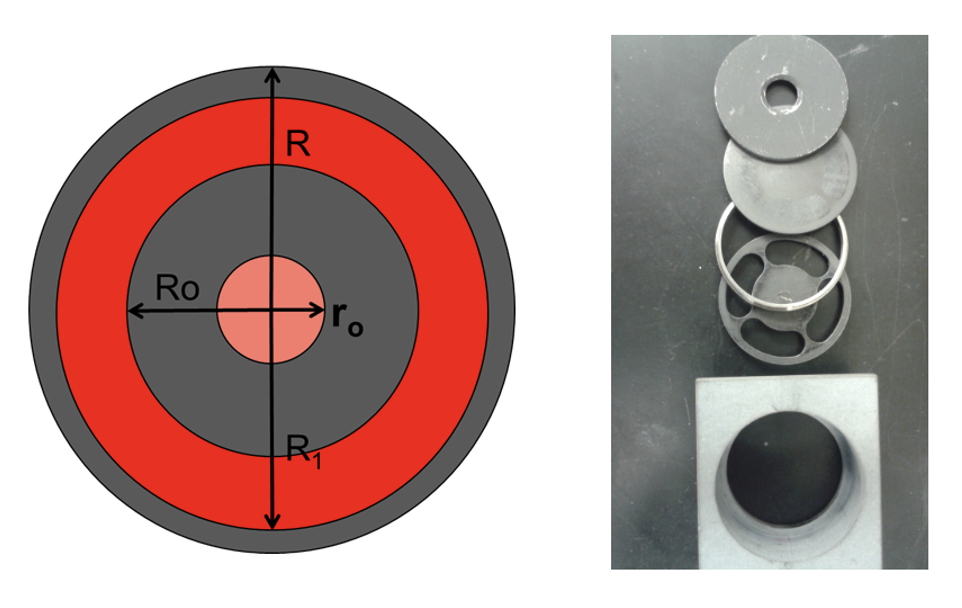

さまざまな膜材料の面内熱拡散率の測定値を決定するため、薄膜の試験装置と対応する補正モデルが利用されています。薄膜試験装置の試験原理と構造を図1に示します。キセノン光は、サンプルの入っている試験装置の前面に均一な短いパルスを印加します。サンプルの外縁が加熱されたら、薄膜に沿って熱が外縁から円の中央へと伝達します。試験装置の裏側中央では、固体プローブ検出器が薄膜サンプル中央での温度上昇シグナルを記録します。これが薄膜材料の熱拡散率を決定するサーモグラムグラフの生成を支援します。

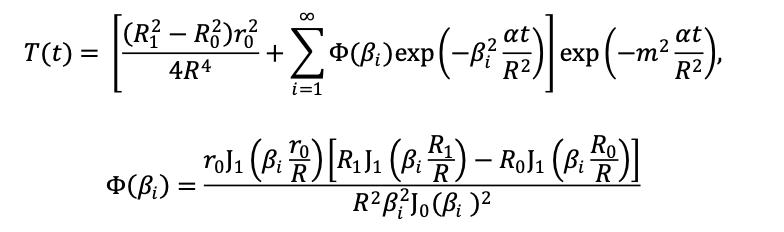

薄膜の面内熱損失の補正には、Fin法が使用されています。温度上昇シグナルT(t)と横方向の熱拡散率α(サンプル表面全体の熱拡散率)との間の関係は以下のようになります(式1)。

ここでαは横方向の熱拡散率、J0およびJ1は第1種ベッセル関数、βは式J1 (β)=0の正の解、mは熱伝導率に対する熱伝達率の割合に比例します。Fin法では、薄膜サンプルの厚み方向に沿った温度勾配はサンプルの横方向に沿った温度勾配よりもずっと小さくなります。したがって、温度分布の計算においては考慮されません。熱伝達率の割合に比例するパラメーターmと熱拡散率を導入することで、薄膜サンプル表面の熱損失が計算されます。

実験を繰り返すことにより、実験データがFin法の使用によってうまく補正できることが証明されました。このように、DXF 200+フラッシュ拡散率分析器から取得したデータをFin法に適合させると、研究者は正確な熱拡散率値が得られます。

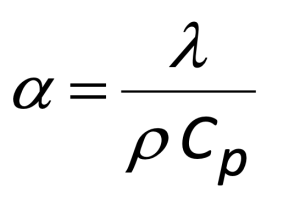

最後に、実験結果を記述する前に、用途によっては熱拡散率の他に熱伝導率値の計算が必要なことを指摘しておきます。熱拡散率 (α)、密度 (ρ)、比熱 (Cp)および熱伝導率 (λ) の関係を式 (2) に示します。式2の関係に基づき、サンプル密度が既知の場合は、サンプルの比熱 (Cp) は熱特性値が既知である標準サンプルと比較することで測定でき、サンプルの熱伝導率が得られます。示差走査熱量計 (DSC) を使用すると、3ステップ法でサンプルの比熱 (Cp) が測定できます。または、変調DSC (MSDC) 法を使用しても比熱が直接測定できます。このように、バッテリー研究者は必要に応じて熱拡散率を熱伝導率に、またはその逆に変換することができます。

結果および考察

厚さ0.0025 cmの金属薄膜サンプルに、5回のパルス実験を行いました。取得された熱拡散率データは以下のとおりです。

| サンプルと実験条件 | 実験の熱拡散率 (cm2s-1) | 文献による25 °Cでの銅の熱拡散率 (cm2 s-1) | 誤差 |

| 温度:25 °C、

厚さ:0.0025 cm |

1.167967 | 1.1644 | 0.3% |

| 1.168292 | 0.3% | ||

| 1.170197 | 0.5% | ||

| 1.167346 | 0.3% | ||

| 1.171567 | 0.6% |

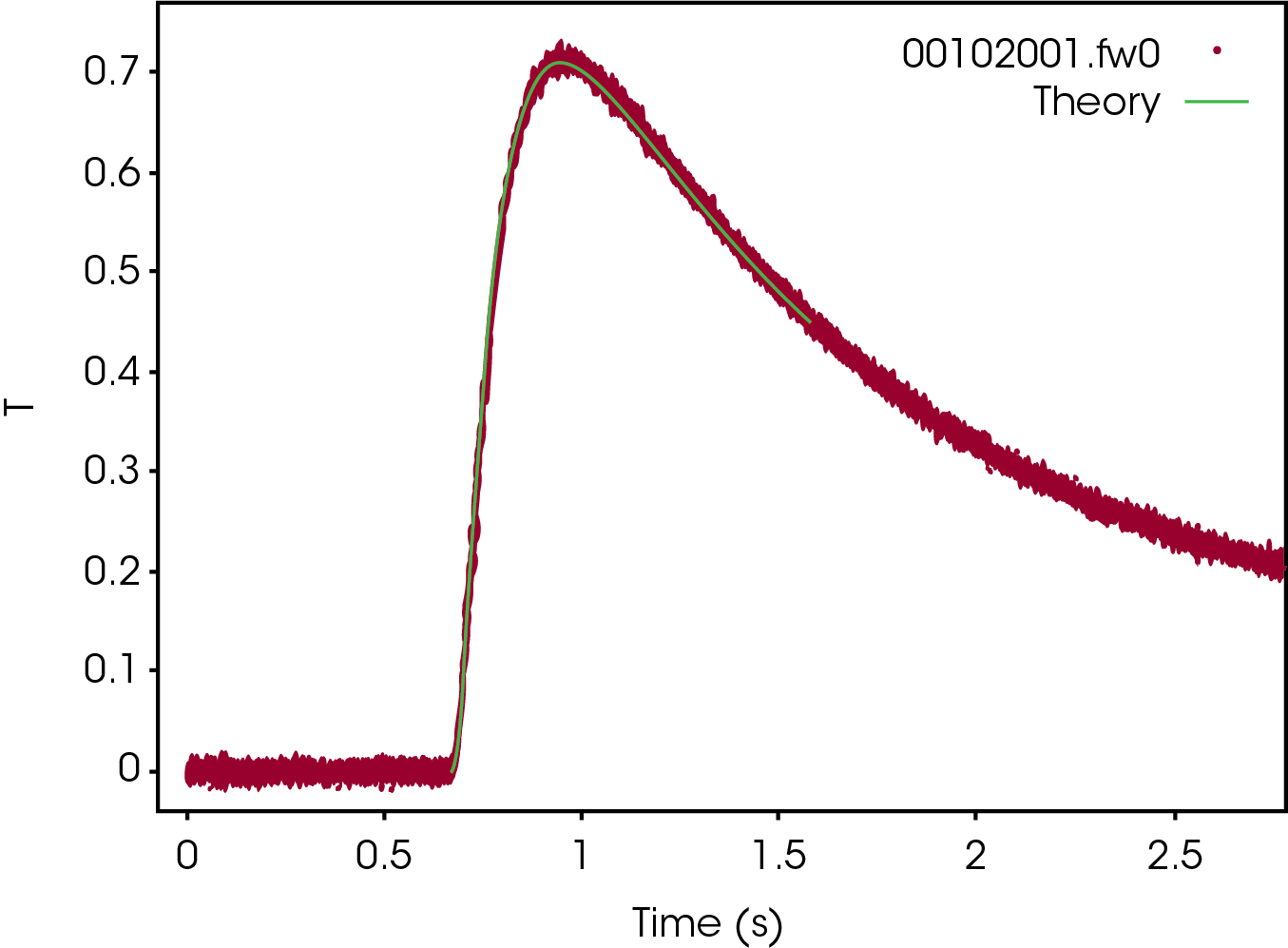

銅薄膜サンプルのオリジナルの温度上昇曲線を図3に示します。実験データ(赤)はFin理論モデル(緑)に非常によく適合しており、熱拡散率データの信ぴょう性と有効性を証明しています。

結果に基づき、特殊なサンプル試験装置およびモデルによりフラッシュ拡散率分析計はミクロンサイズの薄膜サンプルの面内(横方向)熱拡散率の正確な測定を行うことができます。測定および分析法は、データの信頼性が高く、シンプルでわかりやすいものです。

おわりに

- 効率的な熱除去は、リチウムイオンバッテリー開発における大きな課題です。

- 熱拡散率は、信頼性のある熱管理システムの設計に必要な重要なパラメーターです。

- 銅は通常、アノード電流集電体に使用されます。円筒状のリチウムイオンバッテリーでは、材料の厚さのバラつきがバッテリーの熱挙動に影響することがあります。熱拡散率は、熱挙動と電気的性能を管理するために、銅電流集電体に最適な材料厚への洞察をもたらします。

- バッテリー材料の熱管理能力の向上は、バッテリー構成部品が内部で発生する熱を効率的に確実に放散させ、それがバッテリー寿命や性能、安全性の向上につながっています。

謝辞

本稿は、TA Instruments社の中国のアプリケーションマネージャーであるQian Maが執筆しました。

このアプリケーションノートの印刷用バージョンをダウンロードするにはここをクリックしてください。