À la fin de leur vie utile, la plupart des produits en plastique peuvent être recyclés en matériaux post-consommation. Le recyclage mécanique est une approche couramment utilisée pour traiter les plastiques récupérés où une série d’étapes de tri, de lavage, de déchiquetage et d’extrusion produit des flocons ou des granulés recyclés après consommation (PCR) qui peuvent être convertis en nouveaux matériaux. Les approches alternatives incluent le recyclage chimique ou avancé dans lequel des techniques telles que la gazéification, la pyrolyse ou la méthanolyse sont appliquées pour décomposer le matériau récupéré en matière première, fournissant retour vers des plastiques équivalents vierges.

Quelle que soit l’approche utilisée pour traiter les PCR, les résines recyclées sont intrinsèquement complexes et représentent un défi par rapport au traitement des matériaux vierges. Les technologies analytiques aident les chercheurs en polymères et les ingénieurs de procédés à identifier les implications de la variabilité et de la contamination des matières premières sur les conditions de procédé et les performances des produits, leur permettant de reformuler les produits pour atténuer tout effet indésirable.

Instruments et paramètres de test

Calorimètres à balayage différentiel (DSC)

Identification des polymères par transitions de phase

- Température de fusion (T m )

- Transition vitreuse (T g )

Stabilité thermique

- Temps d’induction à l’oxydation (OIT)

- Température d’induction à l’oxydation (OOT)

Optimisation des conditions de processus

- Cristallinité

Analyseurs thermogravimétriques (TGA)

Stabilité thermique

- Température de décomposition

Détermination de la composition

- Taux de volatiles ou de solvants

- Teneur en charges (résidu)

Analyse de décomposition

- Cinétique de décomposition

- Analyse des gaz émis, TGA-MS, TGA-FTIR, TGA-GCMS

Processabilité

- Courbe d’écoulement et de viscosité

- Viscosité à cisaillement nul

- Propriétés viscoélastiques (module de stockage, module de perte)

- Module de croisement et fréquence

Résistance à la fusion

- Viscosité extensionnelle

Analyse mécanique dynamique (DMA)

Propriétés mécaniques des matériaux avec PCR

- Module de stockage, module de perte, tan delta

- Transition vitreuse (Tg)

Bâtis de charge d’essai mécanique

Résistance du matériau avec PCR

- Module d’Young, limite d’élasticité, résistance ultime, allongement à la rupture

- Fatigue et durabilité, courbes S-N

- Résistance vs température

Résistance de l’assemblage final avec PCR

- Points de rupture par flexion, cintrage ou écrasement

- Fatigue et durabilité, courbes S-N

- Force vs température

Exemples d’application – Caractérisation et traitement des polymères

A la base, les étapes clés du traitement thermoplastique peuvent être décomposées en 3 processus fondamentaux :

- Chauffer pour faire fondre/ramollir la résine

- Déformer dans la forme finale

- Refroidir le produit et le libérer

Ces trois étapes sont applicables aux différentes techniques de traitement des polymères, du moulage par injection et de l’extrusion au thermoformage et au moulage par soufflage de film, même si les conditions et les paramètres de production peuvent différer. Ici, nous examinons de plus près les questions clés qui sont couramment rencontrées à chaque étape du traitement des polymères et illustrons les réponses avec les informations fournies par les techniques de caractérisation des polymères.

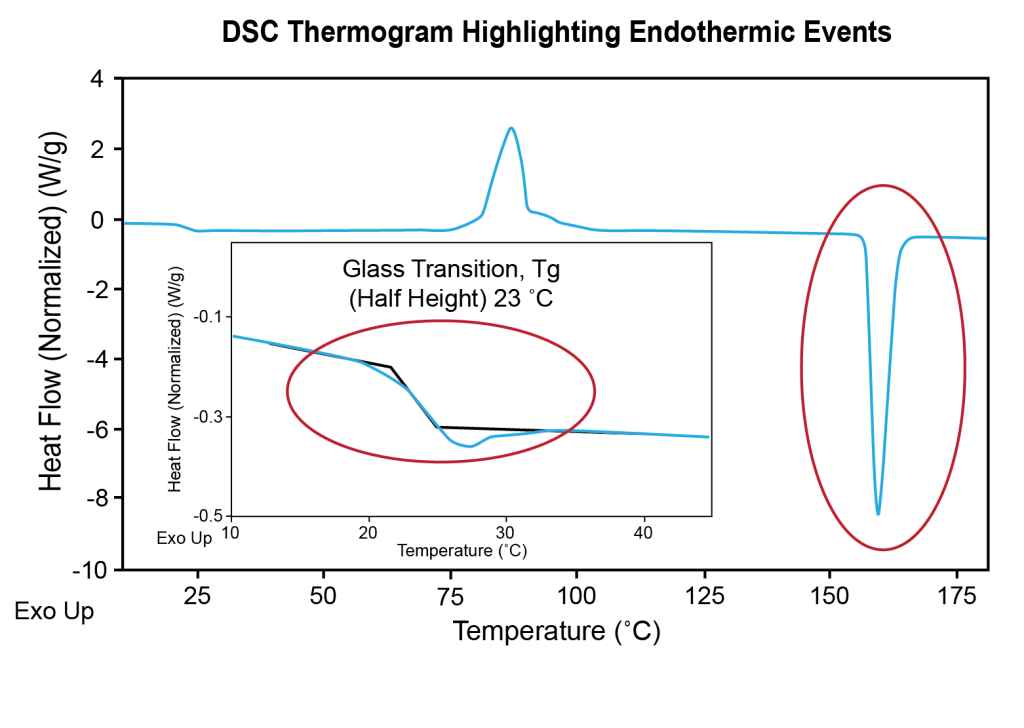

Quelle est la température de traitement de cette résine ?

Comprendre les températures auxquelles les polymères ramollissent et fondent est une propriété fondamentale du matériau pour le traitement des polymères. Dans le cadre de l’une des premières étapes des procédés d’extrusion, de moulage par injection et de moulage par soufflage de films, les granulés de résine sont régulièrement chauffés au-delà du point de fusion ; pour le thermoformage et le soufflage, la résine est chauffée au-dessus de sa température de transition vitreuse pour la ramollir, mais sans la fondre complètement. Cette transformation d’un granulé de résine solide (état d’énergie plus faible) en un granulé ramolli ou complètement fondu (état d’énergie plus élevée) nécessite l’apport d’énergie et peut être mesurée à l’aide de la calorimétrie différentielle à balayage (DSC).

Dans un test DSC, le flux de chaleur de l’échantillon est mesuré lorsque la température augmente à vitesse constante. Les transitions thermiques telles que la fusion et la transition vitreuse apparaissent comme des événements endothermiques, où le matériau absorbe la chaleur lorsqu’il passe à l’état d’énergie plus élevée. Les résultats révèlent également des informations sur la morphologie du polymère, avec des différences nettes entre les états amorphe et semi-cristallin. Lors du premier cycle thermique d’un test DSC, les matériaux amorphes affichent une large transition vitreuse sans fondre, tandis que les polymères semi-cristallins ont un pic de fusion net et bien défini. Étant donné que les températures de fusion et de transition vitreuse sont propres à chaque polymère, ces informations peuvent être utilisées pour évaluer rapidement la qualité de la matière première entrante avant le traitement.

Répondez aux questions suivantes avec les résultats de votre DSC :

- Évaluation de la matière première : s’agit-il d’un polymère pur ou d’un mélange ? La résine du fournisseur A peut-elle être remplacée par une résine à moindre coût du fournisseur B ?

- Procédé : Quelle quantité d’énergie thermique est nécessaire pour faire fondre complètement les granulés de résine ?

- Après procédé : existe-t-il un historique thermique après le procédé par rapport à la réception ? (1èr vs 2ème chauffage)

- Recyclage en fin de vie : Ce lot de PCR (résine post-consommation) présente-t-il une contamination significative par d’autres polymères ?

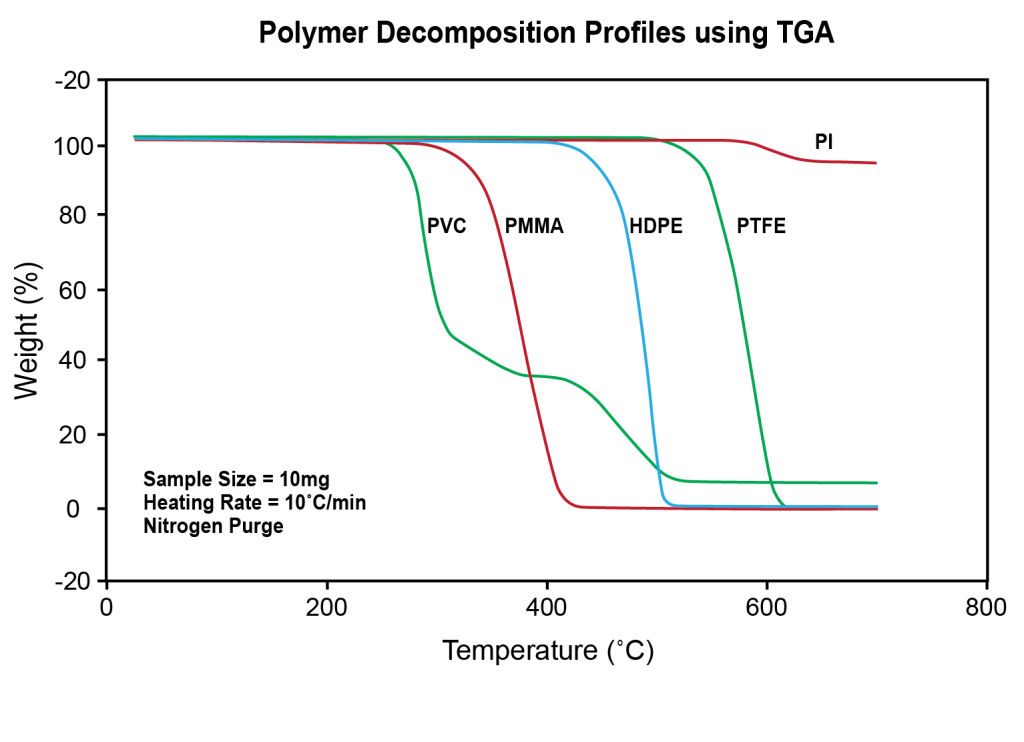

Comment cette résine se décompose-t-elle ?

Les techniques courantes de traitement thermoplastique, telles que l’extrusion, le moulage par injection et le moulage par soufflage, nécessitent que la résine soit chauffée au-dessus du point de fusion pour un procédé efficace. Cependant, il est important de contrôler soigneusement les températures de procédé pour éviter la dégradation de la résine qui peut se produire à des températures élevées. Pour les polymères, le début de la dégradation peut être identifié comme la température à laquelle une perte de masse significative (généralement> 5%) commence à se produire et peut être mesurée à l’aide d’un analyseur thermogravimétrique (TGA).

Lors de l’analyse thermique des polymères, les tests TGA sont systématiquement effectués avant les tests DSC, car les résultats TGA aident à établir les limites de température supérieures pour les tests ultérieurs. Outre l’identification de la plage de dégradation pour le procédé, les résultats TGA révèlent également quantitativement la composition des principaux composants de la résine, tels que la quantité de polymère de base, de plastifiant et de charge présents. Les gaz émis au cours d’une expérience TGA peuvent être analysés plus en détail pour mieux comprendre l’identité chimique des produits de décomposition. Ce type d’analyse des gaz émis (EGA) est particulièrement puissant car il combine des données TGA en temps réel avec des résultats de FTIR et GC-MS.

Répondez aux questions suivantes avec les résultats de votre TGA :

- Évaluation de la matière première : à quelle T° cette résine se décompose-t-elle ? Quel est le profil de décomposition ?

- Procédé : Y a-t-il des matières volatiles dans ce lot de résine ? Y aura-t-il un dégagement gazeux après le traitement ?

- Analyse des défaillances : y a-t-il une différence dans le taux de charges ou les profils de décomposition des bonnes pièces par rapport aux mauvaises pièces ?

- Recyclage en fin de vie : Lors de la pyrolyse, à quelle température se produit la perte de masse maximale ? Quels contaminants sont présents dans ce lot de résine recyclée ?

Notes sur l’application associée :

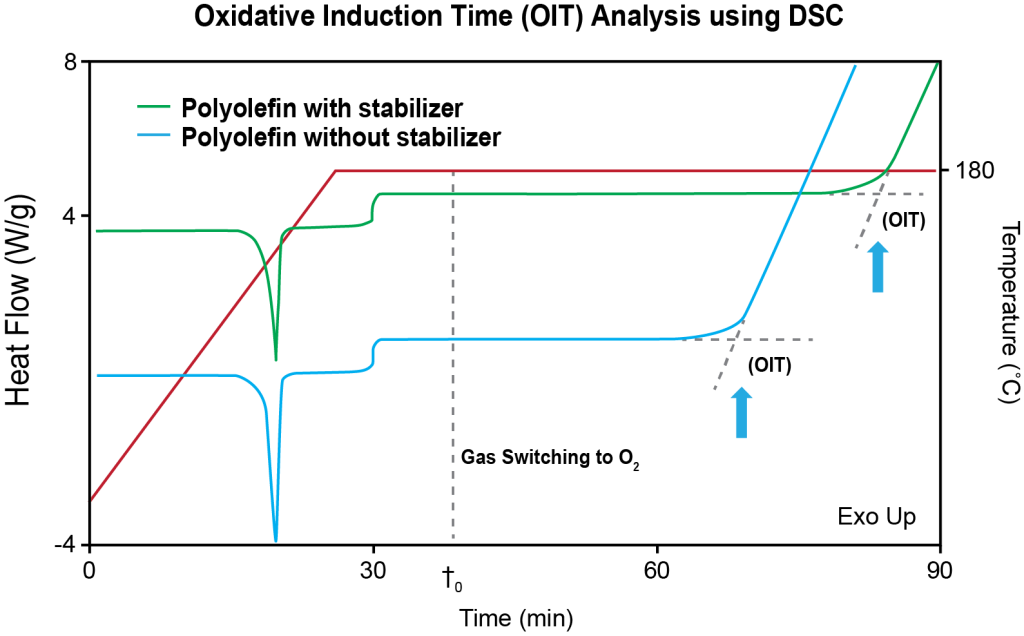

Quelle est la stabilité de cette résine pendant le procédé et l'utilisation finale ?

Des stabilisants et d’autres additifs sont souvent ajoutés aux résines pour empêcher la dégradation due aux effets environnementaux rencontrés pendant le procédé et les conditions d’utilisation finale. Ces additifs comprennent des antioxydants, des piégeurs d’oxygène, des stabilisateurs vis-à-vis de la chaleur et des rayons UV ou des retardateurs de flamme, pour garantir que les propriétés prévues du polymère sont maintenues pendant le procédé et la durée de vie du produit. Les stabilisants sont intrinsèquement protecteurs et sont progressivement consommés lorsqu’ils sont exposés à des températures élevées ou aux rayons UV ; une fois que le stabilisant est complètement consommé, les propriétés du polymère commencent à se dégrader rapidement.

La performance des stabilisants peut être évaluée par l’analyse du temps d’induction à l’oxydation (OIT) sur le DSC. Dans ce test isotherme, le gaz de balayage dans le DSC est commuté de l’azote à l’oxygène, fournissant un environnement où le stabilisant est consommé. Au début de la dégradation du polymère, le signal de flux de chaleur commence à augmenter et le temps est noté OIT.

Les rampes de température sur le DSC peuvent également être utilisées pour mesurer la température de début d’oxydation (OOT), une mesure connexe de la stabilité du polymère. Les tests OIT et OOT peuvent également être effectués à l’aide d’un DSC haute pression, ce qui réduit le temps de test en accélérant la consommation de stabilisant.

Répondez aux questions suivantes avec les résultats OIT & OOT de votre DSC :

- Évaluation de la matière première : cette résine peut-elle être traitée telle quelle ? Les antioxydants sont-ils nécessaires pour une stabilité supplémentaire ?

- Analyse des défaillances : cette pièce contient-elle suffisamment d’antioxydants adaptés aux conditions d’utilisation finale ?

- Recyclage en fin de vie : quelle quantité d’antioxydant est nécessaire pour stabiliser et traiter ce lot de PCR ?

Notes sur l’application associée :

Comment cette résine coule-t-elle ?

La viscosité et le comportement viscoélastique des polymères fondus jouent un rôle important lors du traitement des polymères à l’aide de techniques de moulage par injection et d’extrusion. A la base, la viscosité représente la résistance interne du matériau à l’écoulement – les résines à viscosité plus élevée s’écoulent plus lentement et prennent plus de temps pour remplir le moule, augmentant le temps de cycle et introduisant la possibilité de défauts comme des micro-trous. Par conséquent, il est essentiel de mesurer et de contrôler soigneusement la viscosité de la résine pour assurer la stabilité du processus et éliminer les variations d’un lot à l’autre.

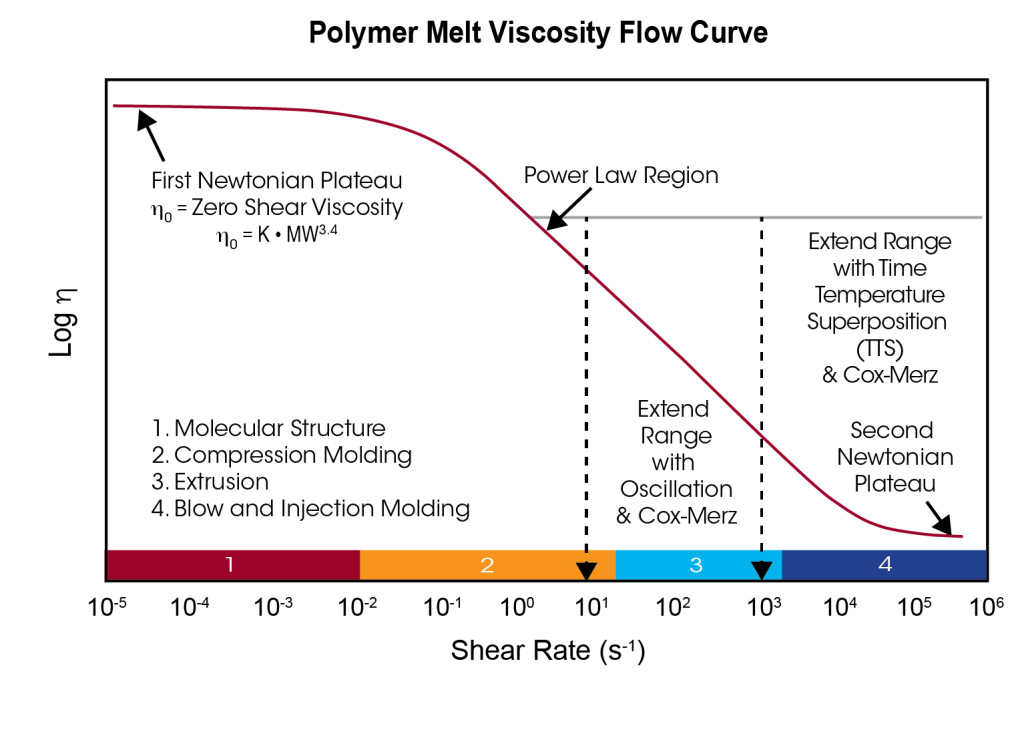

Pour les polymères fondus, le profil de viscosité dépend du taux de déformation, également appelé taux de cisaillement. Aux taux de cisaillement élevés rencontrés dans les procédés d’extrusion et de moulage par injection, la courbe de viscosité affiche un comportement de fluidification par cisaillement dans la région de la loi de puissance – à mesure que le taux de cisaillement augmente, la viscosité diminue. Cette dépendance au taux de cisaillement est influencée par la distribution en poids moléculaire du polymère et le degré de ramification.

Alors que des taux de cisaillement élevés sont pertinents pour les conditions de traitement, les mesures de viscosité à de faibles taux de cisaillement sont essentielles pour révéler la structure moléculaire de la résine. La viscosité à cisaillement nul dans le premier plateau newtonien est directement corrélée au poids moléculaire de la résine et peut être mesurée à l’aide de rhéomètres rotatifs.

Comment la viscoélasticité est-elle liée au poids moléculaire/distribution du poids moléculaire ?

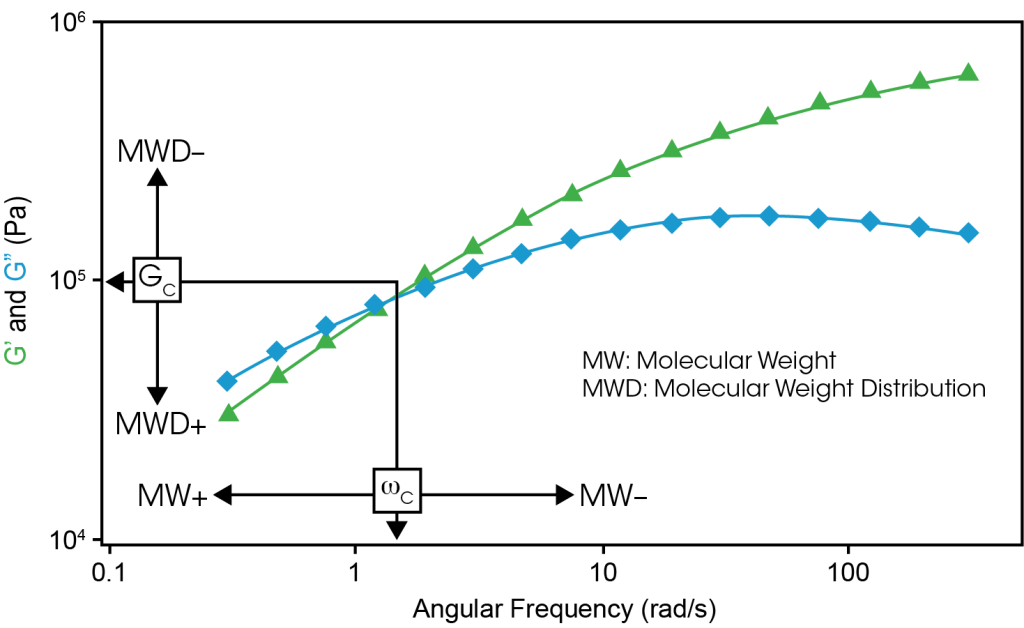

Des tests d’oscillation sur des rhéomètres rotatifs fournissent des informations précieuses sur les propriétés viscoélastiques d’un polymère en sondant la structure du polymère à travers de petites déformations sur une plage d’échelles de temps. Les résultats fournissent le module de stockage (G’), le module de perte (G ») et la viscosité complexe (η*) du polymère en fonction de la fréquence d’oscillation et peuvent être utilisés pour mieux comprendre la dynamique de relaxation du polymère. Ces paramètres sont fortement influencés par le poids moléculaire de la résine, la distribution du poids moléculaire et la structure de ramification à longue chaîne. Comparé aux mesures d’indice de fluidité à l’état fondu (MFI) ou à la rhéologie capillaire, le profil viscoélastique des tests de rhéologie rotationnelle est particulièrement sensible à la présence d’une contamination de poids moléculaire élevé qui peut entraîner des problèmes de procédé.

Répondez aux questions suivantes avec les mesures de viscosité et viscoélastiques de votre rhéomètre rotatif :

- Évaluation de la matière première : comment le profil viscoélastique est-il affecté par les changements d’un lot à l’autre dans le poids moléculaire/la distribution du poids moléculaire de la résine ?

- Processabilité : la résine a-t-elle la bonne viscosité à tous les taux de cisaillement utilisés pour le processus de fabrication ?

- Fin de vie : Recyclage en fin de vie : Comment la contamination et la variation de Poids Moléculaire (MW) dans la résine recyclée impactent-elles le traitement ?