El procesamiento termoplástico convierte las resinas suministradas en forma de compuestos y masterbatches en láminas, láminas y otros factores de forma rígida como moldeo por inyección, extrusión, moldeo por soplado y termoformado. En este paso de la cadena de valor de los polímeros, las técnicas analíticas ayudan a optimizar las condiciones del proceso y el diagnóstico, estudiar el desempeño del producto en condiciones ambientales de uso final y para identificar las causas raíz de las fallas del producto en el campo.

Instrumentos y parámetros de prueba

Análisis mecánico dinámico (DMA)

Propiedades mecánicas de los materiales

- Módulo de almacenamiento, módulo de pérdida, tan Δ

- Transición vítrea (Tg)

Caracterización de la compatibilidad de la mezcla

- Módulo de almacenamiento, módulo de pérdida, tan Δ

Efecto del calor y la humedad sobre las propiedades mecánicas

- Módulo de almacenamiento, módulo de pérdida, tan Δ

- Transición vítrea (Tg)

Calorímetros diferenciales de barrido (DSC)

Estabilidad térmica

- Tiempo de inducción de oxidación (OIT)

- Tiempo de inicio de oxidación (OOT)

Repetibilidad entre lotes

- Cristalinidad

Analizadores termogravimétricos (TGA)

Estabilidad térmica

- Temperatura de descomposición

Determinación de la composición

- Contenido de relleno (residuo)

- Productos de descomposición

Procesabilidad

- Curva de flujo de viscosidad

- Viscosidad de corte cero

- Propiedades viscoelásticas (módulo de almacenamiento, módulo de pérdida)

- Módulo y frecuencia del punto de cruce

Resistencia a la fusión

- Viscosidad extensional

Ejemplos de aplicación – caracterización de polímeros y procesamiento

En un nivel básico, los pasos clave del procesamiento termoplástico pueden descomponerse en 3 procesos fundamentales:

- Calor para fusionar / ablandar la resina

- Deformarse para lograr la forma definitiva

- Enfriar el producto y liberar

Estos tres pasos son aplicables a todas las técnicas de procesamiento de polímeros, desde el moldeo por inyección y la extrusión hasta la termoformación y el moldeo de láminas por soplado, aunque varíen los detalles de los parámetros de producción. En este punto, analizamos más de cerca las cuestiones clave que suelen surgir en cada etapa del procesamiento de polímeros y que ilustran las respuestas con los conocimientos que nos brindan las técnicas de caracterización de polímeros.

¿Qué estabilidad tiene la resina durante el procesamiento y utilización final?

Suelen añadirse estabilizadores y otros aditivos a las resinas para evitar la degradación de los efectos ambientales que se encuentran durante las condiciones de procesamiento y uso final. Entre estos aditivos se incluyen los antioxidantes, eliminadores de oxígeno, estabilizantes de calor y luz UV o productos ignífugos para garantizar que se mantengan las propiedades esperadas del polímero durante el procesamiento y la vida útil del producto. Los estabilizadores son inherentemente de sacrificio y se consumen en forma gradual cuando se exponen a altas temperaturas o a la luz UV; cuando el estabilizador se consume por completo, las propiedades del polímero comienzan a degradarse rápidamente.

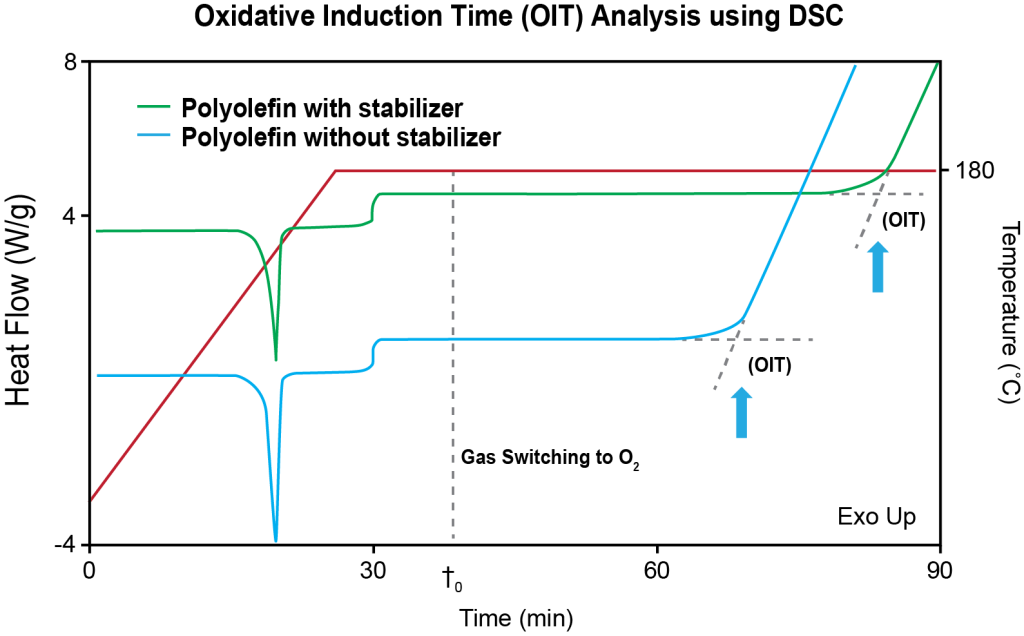

El desempeño de los estabilizadores puede evaluarse mediante el análisis de tiempo de inducción de oxidación (OIT) en el DSC. En esta prueba isotérmica, el gas de purga del DSC cambia de nitrógeno a oxígeno, lo que brinda un entorno en el que se consume el estabilizador. Al comienzo de la degradación del polímero, la señal de flujo de calor comienza a aumentar y el tiempo se señala como OIT.

Los aumentos de temperatura en el DSC también pueden usarse para medir el tiempo de inicio de oxidación (OOT), una medida relacionada de la estabilidad del polímero. Pueden realizarse los análisis de OIT y OOT mediante DSC a alta presión, lo que reduce el tiempo al acelerar el consumo de estabilizador.

Responda estas preguntas con los resultados de OIT y OOT de la DSC:

- Evaluación de la materia prima: ¿Es posible procesar estas resinas tal como se encuentran? ¿Se necesitan antioxidantes para lograr más estabilidad?

- Análisis de fallas: ¿Dividió el antioxidante a niveles suficientes para las condiciones de uso final?

- Reciclado de final de la vida útil: ¿Cuánto antioxidante se necesita para estabilizar y procesar este lote de PCR?

Notas de aplicación relacionadas:

¿Esta resina posee suficiente resistencia a la fusión para el moldeo por soplado?

Los procesos de fabricación como el moldeo por soplado, la fabricación de láminas por soplado, el termoformado y el hilado de fibras implican la aplicación de una deformación extensional a las fusiones del polímero; el proceso de deformación es comparable con un globo o chicle globo que se convierte en esfera. El éxito del producto depende de la capacidad de fusión del polímero para soportar grandes deformaciones sin romperse ni colapsar y puede describirse de forma cuantitativa por la viscosidad extensional.

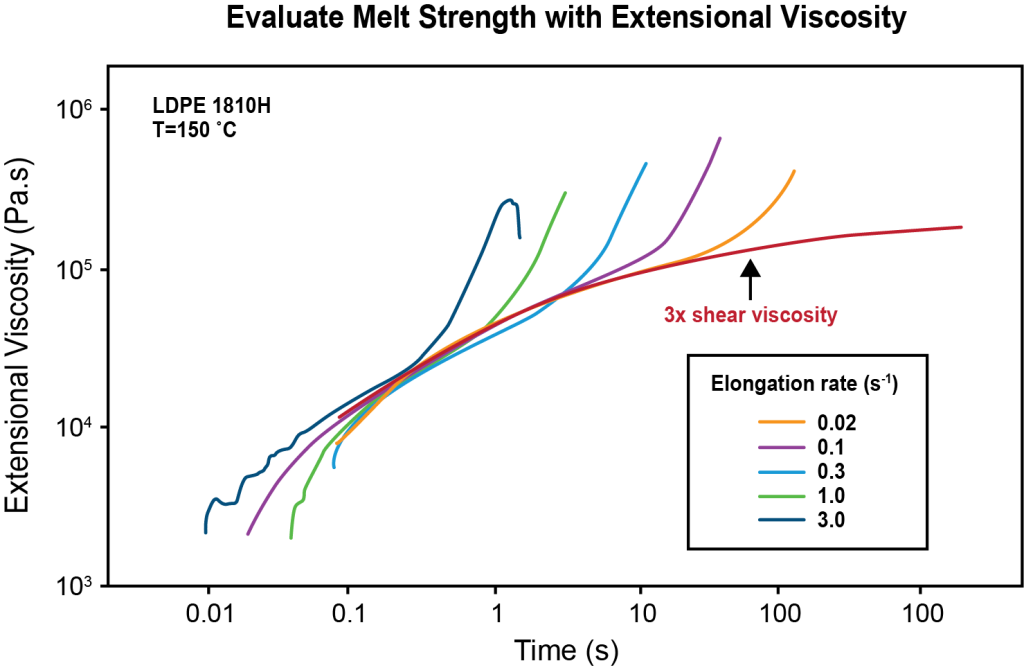

En comparación con la viscosidad de corte, las mediciones de la viscosidad extensional son muy sensibles a la estructura molecular. Los polímeros que poseen un grado elevado de ramificación de cadena larga (LCB) muestran un efecto de endurecimiento por deformación durante la deformación elongativa, en especial a velocidades cada vez mayores. Este comportamiento indica una mayor resistencia a la fusión durante los procesos extensionales, lo que ayuda a estabilizar una burbuja y evitar el colapso, o evitar la rotura de las fibras delgadas. Por el contrario, los polímeros que poseen una morfología lineal (sin ramificación) no suelen procesarse bien.

Las mediciones de flujo tradicional no detectan bien esta diferenciación del desempeño crítico. Es posible realizar fácilmente mediciones de viscosidad extensional con reómetros rotativos utilizando el accesorio de viscosidad extensional (EVA).

Responda las siguientes preguntas utilizando las mediciones de viscosidad extensional:

- Procesabilidad: ¿Cuál es la resistencia a la fusión de esta resina? ¿Cuánto estiramiento puede soportar la burbuja antes de romperse?

- Final de la vida útil: ¿Deben cambiar los parámetros de procesamiento para este lote con resinas recicladas? ¿Qué aditivos se necesitan para procesar este lote de resinas recicladas para obtener láminas? (p. ej., extensores de cadena)

¿Cómo se desempeña el producto?

Entender el desempeño del producto en condiciones de aplicación para uso final ayuda a guiar la formulación del producto, la optimización del proceso y desempeña un papel importante en el diagnóstico y análisis de fallas. En el caso de los productos plásticos, las propiedades mecánicas están estrechamente ligadas al desempeño del producto final y pueden evaluarse mediante una combinación de distintas técnicas de ensayo de materiales que brinda información acerca del módulo del material. Según el tipo de deformación, puede obtenerse más información y datos.

- Ensayo monótono: Deformación unidireccional a las fallas con aplicación de una carga: probar los materiales en condiciones de cargas incrementales (p. ej., curvas de esfuerzo-deformación)

- Ensayos de fatiga: Permite entender el daño y las fallas resultantes de cargas repetidas: probar los materiales y productos terminadas en condiciones de ciclos incrementales (p. ej., curvas S/N)

- Análisis mecánico dinámico (DMA): Estudia las propiedades viscoelásticas sólidas como función de la temperatura y la frecuencia de deformación (p. ej., temperatura de transiciones vítreas (Tg), superposición tiempo/temperatura (TTS))

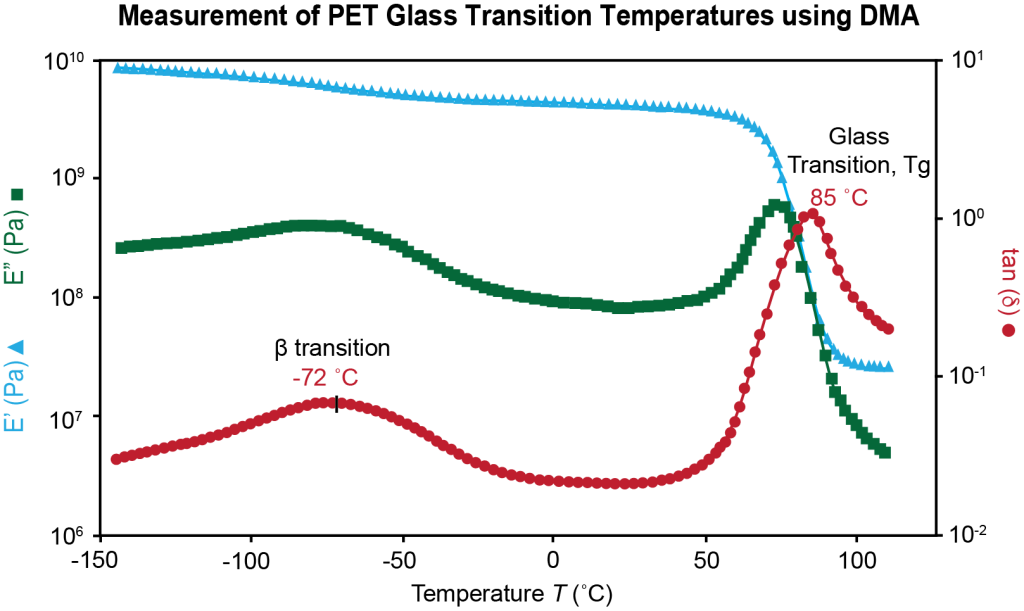

El análisis DMA investiga la dependencia de temperatura de las propiedades mecánicas de una muestra sólida en condiciones de flexión, compresión o deformación por tensión. Brinda información cuantitativa acerca de las propiedades viscoelásticas del material mediante el módulo de almacenamiento (E’), módulo de pérdida (E”) y tan(δ) (factor de amortiguación). Cuando se calientan las muestras poliméricas, experimentan transiciones que se reflejan en estos parámetros mecánicos. La DAM es una de las técnicas más sensibles que existen para medir las temperaturas de transición vítrea y transición beta, dado que capta los cambios sutiles en la movilidad del polímero local, producto del aumento de la temperatura.

Responda estas preguntas con los resultados del DMA:

- Procesamiento: ¿Se fusionó este lote de resinas de manera uniforme para lograr la miscibilidad?

- Desempeño del producto: ¿Este producto posee la resistencia mecánica / rigidez adecuadas para las condiciones ambientales de uso final (temperatura, humedad relativa)?

- Final de la vida útil: ¿Los productos fabricados con resina reciclada tienen las mismas propiedades mecánicas que los fabricados con resina virgen?