대기 중 수분과 산소가 배터리 내부에 도달하면 전해질이 무용지물이 되고 가연성 증대로 이어질 수 있다. 따라서 배터리 케이스가 내부 구성 요소를 오염으로부터 보호하는 동시에 부정적인 압력 변화나 충격으로 인한 손상으로부터 보호해야 한다. 케이스는 일반적으로 알루미늄이나 폴리머 재질로 제작되며, 니켈 코팅 강철과 같은 첨가제가 리튬 이온 배터리에 우수한 내화학성과 내부식성을 제공한다.

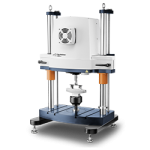

배터리 케이스는 내화학성과 내부 구성 요소 보호 능력을 유지하면서도 필요한 모양으로 성형해야 한다. 연구원들은 유변학을 활용해 배터리 케이스의 성형성을 최적화하고 생산을 촉진한다. 기계적 분석에서는 특히 사고 발생 시 배터리가 물리력을 받을 수 있는 전기 자동차와 같은 응용 분야에서 케이스의 내구성과 수명에 대한 통찰력을 제공한다. TGA(열중량 분석) 및 DSC(시차 주사 열량 측정법)를 포함한 열 분석에서는 케이스의 열 안정성, 열용량, 용융 온도, 결정성을 측정한다. 배터리 케이스가 배터리 안전성과 기능을 해치지 않으면서 까다로운 사용 조건에 견딜 수 있도록 보장하려면 적절한 테스트가 결정적으로 중요한 역할을 한다.

배터리 케이스는 내화학성과 내부 구성 요소 보호 능력을 유지하면서도 필요한 모양으로 성형해야 한다. 연구원들은 유변학을 활용해 배터리 케이스의 성형성을 최적화하고 생산을 촉진한다. 기계적 분석에서는 특히 사고 발생 시 배터리가 물리력을 받을 수 있는 전기 자동차와 같은 응용 분야에서 케이스의 내구성과 수명에 대한 통찰력을 제공한다. TGA(열중량 분석) 및 DSC(시차 주사 열량 측정법)를 포함한 열 분석에서는 케이스의 열 안정성, 열용량, 용융 온도, 결정성을 측정한다. 배터리 케이스가 배터리 안전성과 기능을 해치지 않으면서 까다로운 사용 조건에 견딜 수 있도록 보장하려면 적절한 테스트가 결정적으로 중요한 역할을 한다.

계측기 및 테스트 매개 변수

재료: 폴리머 또는 금속

- 재료 강성

- 영률, 항복 강도, 극한 강도, 파단 연신율

- 피로 및 내구성, S-N 곡선

- 강도 vs 온도

- 최종 조립체(어셈블리) 강도

- 굴곡, 밴딩 또는 파쇄 실패 지점

- 피로 및 내구성, S-N 곡선

- 강도 vs 온도

- 재료의 기계적 특성

- 저장 탄성률, 손실 탄성률, Tanδ

- 유리 전이(Tg)

- 배치 간 재료 반복성

- 유리 전이(Tg)

- 저장 탄성률, 손실 탄성률, Tanδ

- 기계적 이방성의 특성화

- 저장 탄성률, 손실 탄성률, Tanδ