キーワード : 粉体レオロジー、壁面摩擦、CMC、水分、接着

RH129-JA

要約

粉体レオロジーは、医薬錠剤の配合組成と処理条件の最適化に有用なツールです高い角度と高い壁面摩擦および接着とが相関しており、壁面摩擦の角度を、粉体と錠剤パンチ材料の間に存在する接着の測定に使うことができます。この接着は錠剤の粘着につながる可能性があり、壁面摩擦の測定を、配合組成と環境条件が粘着にどのように影響するかを理解するために使うことができます。この研究は、水分含量と基質材料が、錠剤配合組成の賦形剤として使われるカルボキシメチルセルロース粉体の壁面摩擦に及ぼす影響を調査します。

はじめに

錠剤の粘着は、製薬業界に最もよくある製造上の困難の一つです。それは粒子とパンチ表面の間の接着が、粉体の粒子間の粘着力よりも大きい時に起こり、粉体がパンチに接着することになります。顆粒がパンチに粘着し始めると、出来上がる錠剤には欠陥ができ、その問題に対処するため製造が中断します。粘着は、製造条件、錠剤のデザイン、配合組成など多様な要素によって影響を受けます[1] [2]。賦形剤は粘着源になる可能性があり、粘着を減らすために、配合組成を最適化させることが必要になります。研究者と製造業者は、粉体レオロジー測定が、粘着とそれを最小限にする配合組成を理解するために役立つ可能性があることを発見しました [2] [3]。

粉体レオロジーは材料のせん断とフロー特性を測定します。せん断測定は粉体の粘着の理解に使われ、壁面摩擦は粉体の基質に対する接着についての見解をもたらします。壁面摩擦の角度が減少するにつれて、表面に対する接着が減少します。先行研究は、高頻度に使われる賦形剤であるカルボキシメチルセルロース (CMC) の粘着に及ぼす水分の影響を調査しました [4]。その吸湿性により、CMCは環境条件においても水分を保持し、それが錠剤の粘着に影響を及ぼすことがあります[5]。せん断測定により、粘着が水分含量の増加とともに増加することがわかりました。このノートでは、TA Instruments Discovery Hybrid Rheometers用の粉体付属品を使って研究したCMC粉体の壁面摩擦に及ぼす水分の影響を図1に示しています。

実験

Deiman USA製造の市販のCMC粉体を、受領時の状態と湿度室でコンディショニングした後の状態で検査しました。水分含量は熱重量分析 (TGA) によって測定しました。二重反復測定値を、TA Instruments Discovery TGA 5500を使って、プラチナ平鍋の中で、窒素下で20 °C/分で実施しました。225 °Cで重量減少を測定して、水分含量を特定しました。

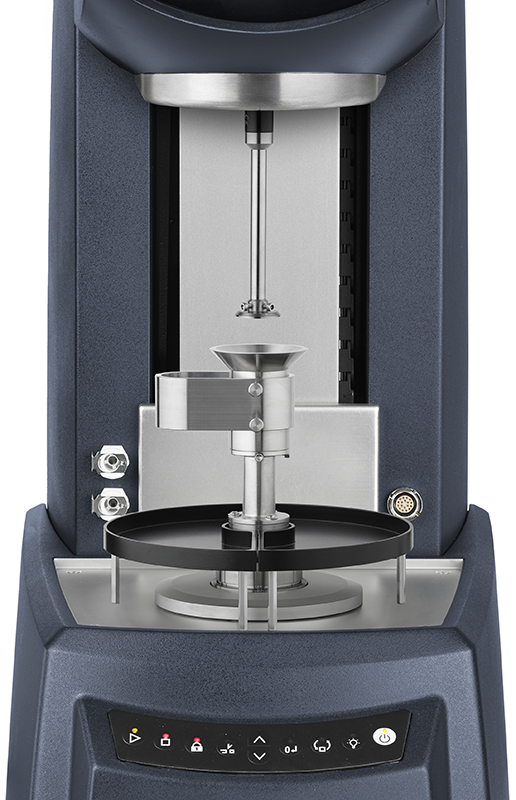

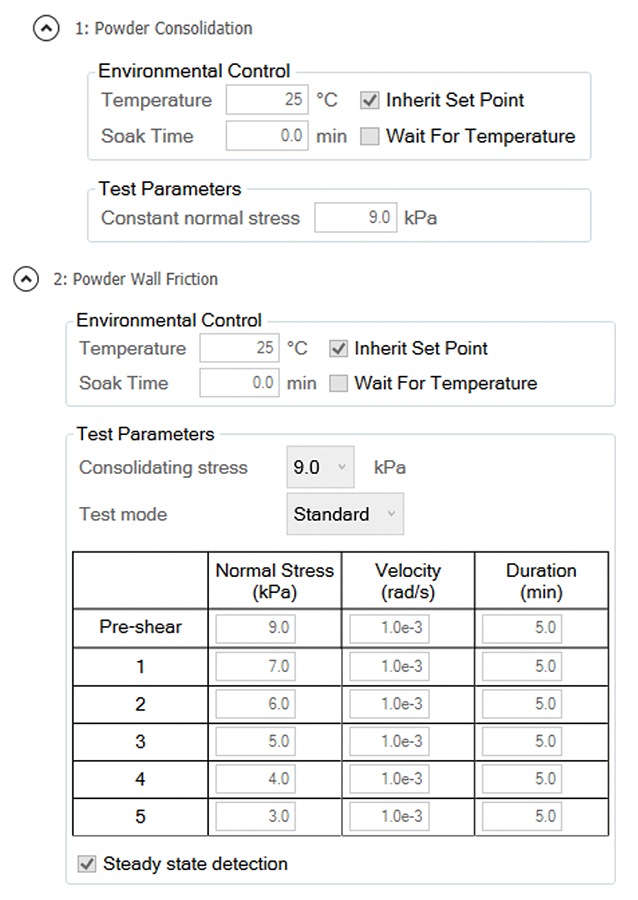

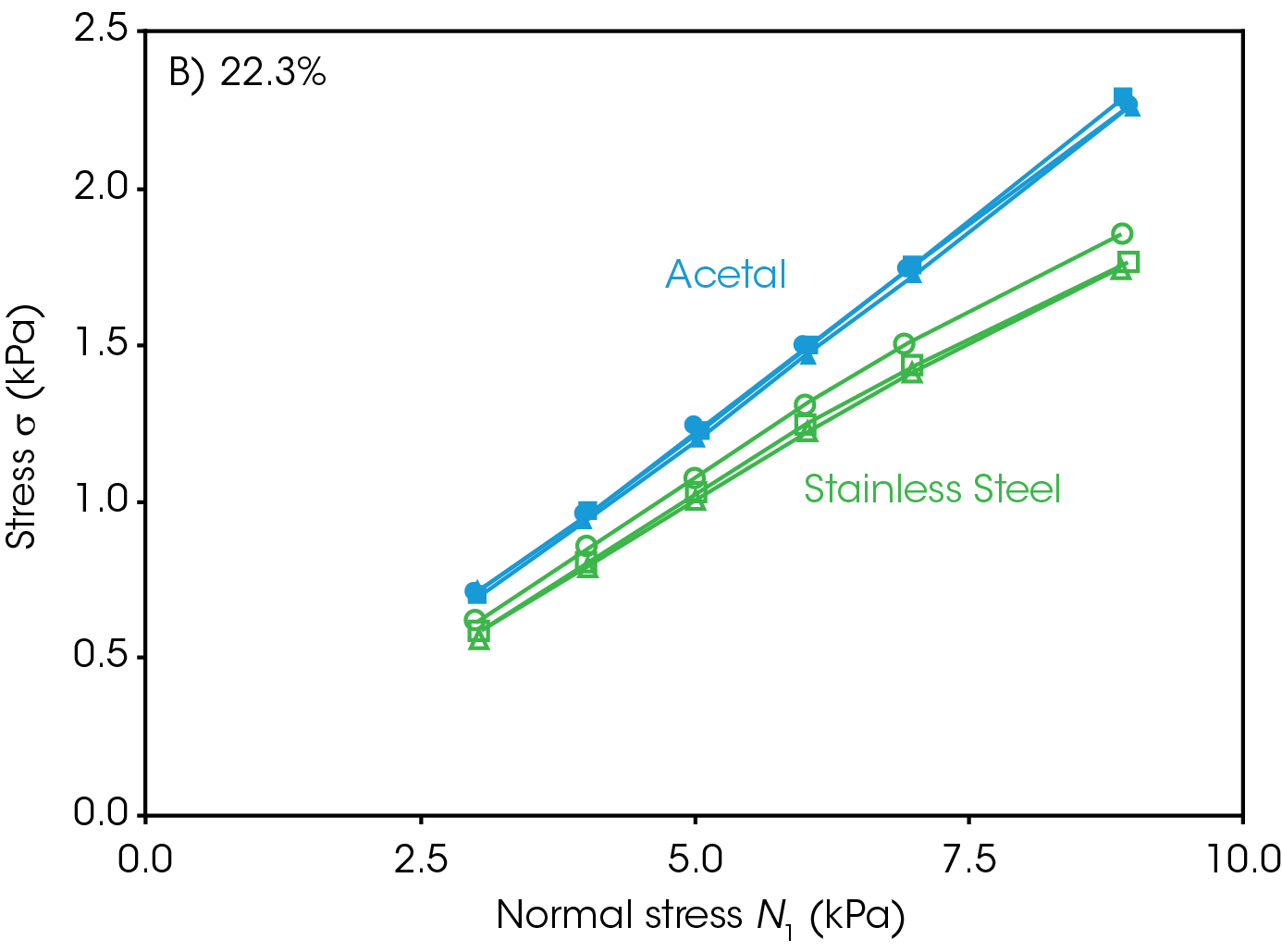

サンプルの粉体レオロジー測定には、環境温度条件でTA Instruments Discovery HR30を使いました。粉体せん断セルと壁面摩擦付属品を組み合わせて使用しました。異なる材料に対する壁面摩擦の測定に、交換可能なプレートを使うことができます。この研究の壁面摩擦測定には、製薬処理機器でもっと高頻度に使われる材料である、標準ステンレススチールのプレートを使って実施しました [6]。壁面摩擦に及ぼす基質材料の影響を調査するために、検査はカスタム化したアセタールプラスチック製プレートも使って実施されました。サンプルはセル内にロードされ、9 kPaで圧縮され、トリミングされました。ローディングとトリミング処理の詳細は、先行研究でご覧になれます [7]。サンプル圧縮ステップを含む、壁面摩擦測定用のTRIOSプログラミングを図2に示しています。

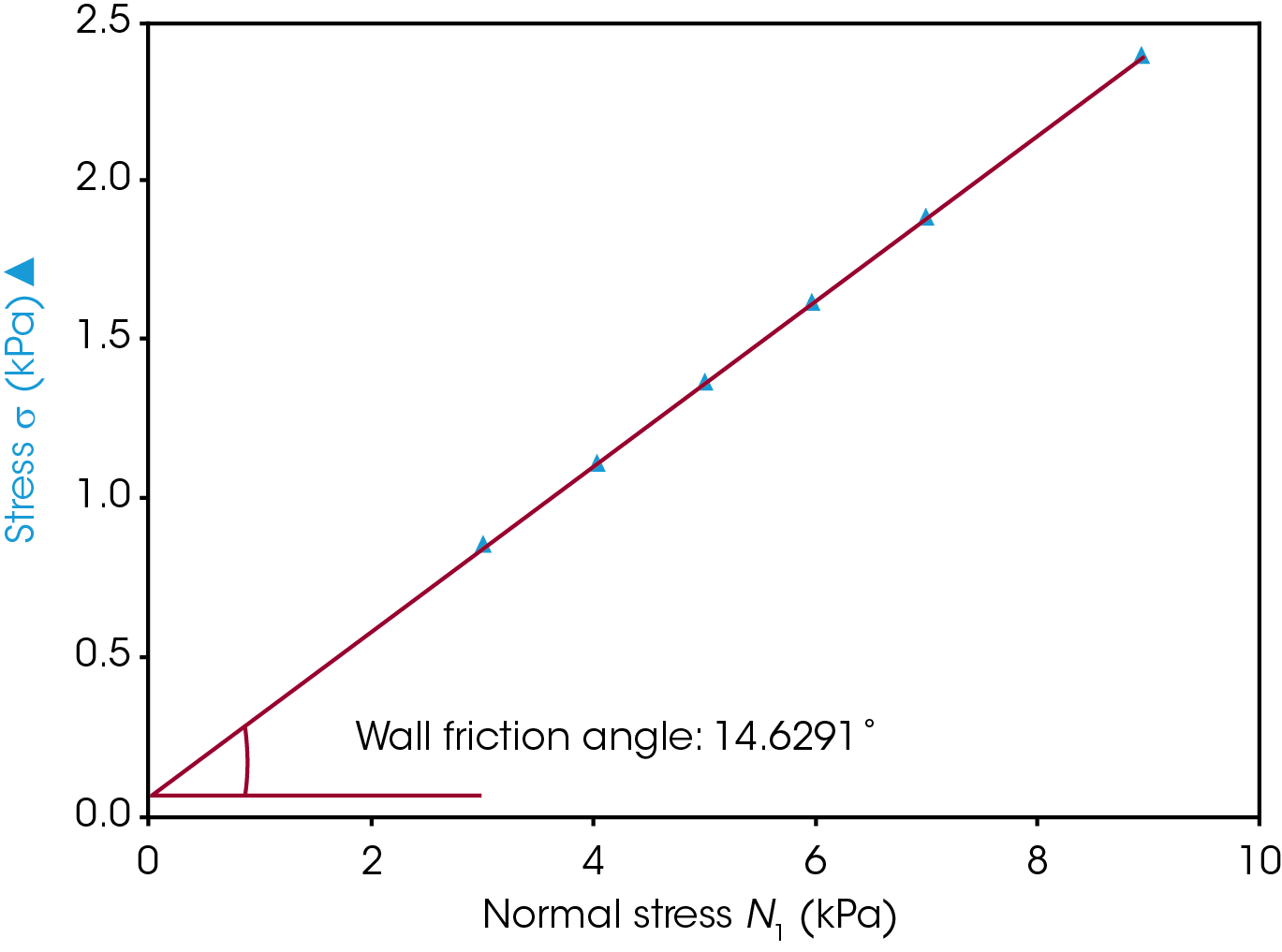

TRIOS粉体ソフトウェアを使って壁面摩擦角度を測定します。手順の中で、定常状態の応力分析を事前せん断とせん断に適用し、各ステップの最後で応力を産生します。検査時点は次に、壁面摩擦の要約にまとめられます。これらのデータ採取点は、応力に対する対正常応力のプロットを作成するために使われます。図3に示すように、壁面降伏位置分析によって最も良くフィットするラインがわかります。壁面摩擦角度は、降伏位置ラインとx-軸の間に作られる角度です。

結果および考察

表1に示しているように、TGAによって実施された分析によると、受領時の粉体の水分は9.3%で、湿度コンディショニングされた粉体の水分は22.3% です。

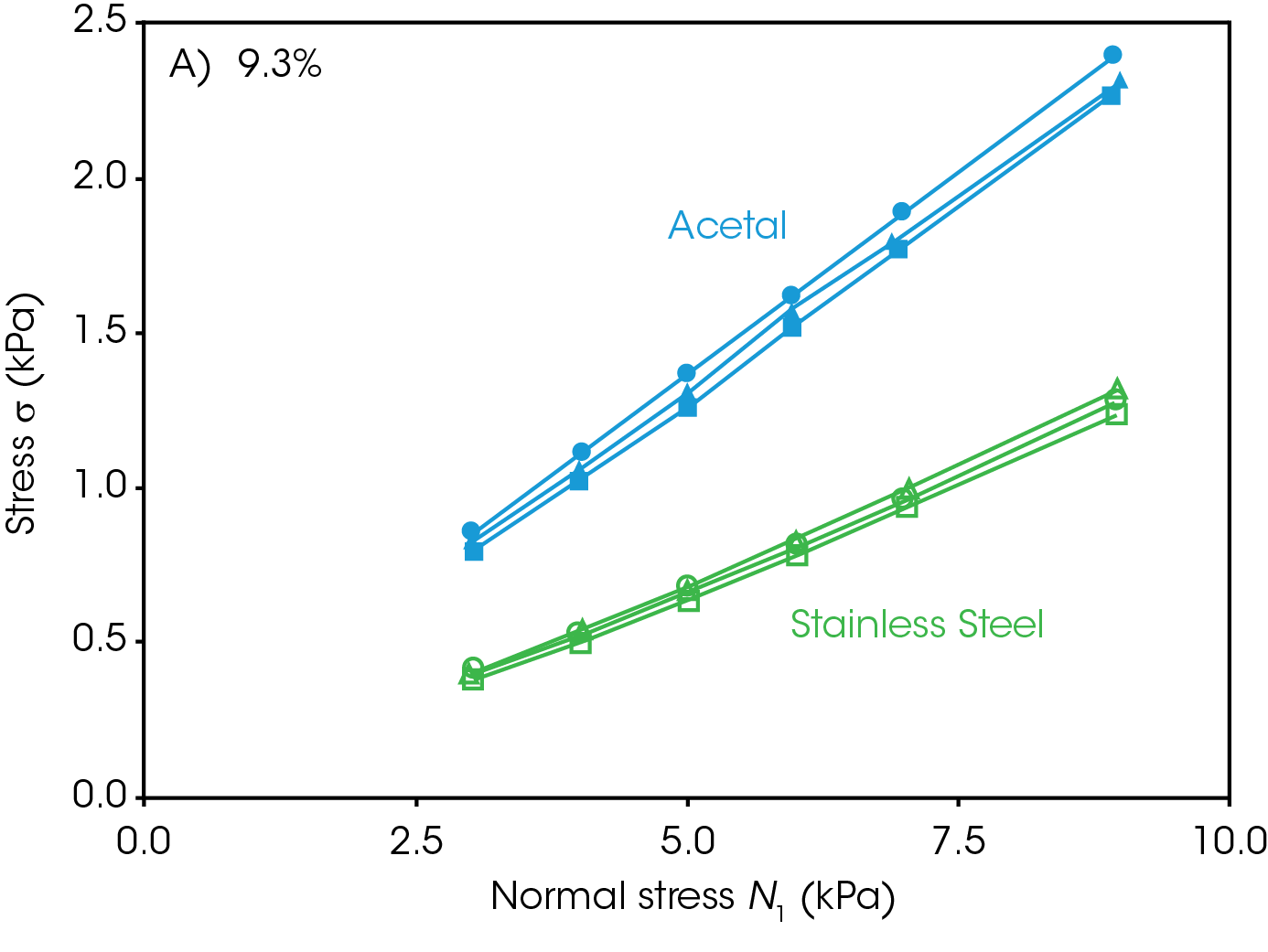

図4 にCMCの壁面摩擦結果を示し、表 2に壁面摩擦角度をまとめています。

表1. 水分コンディショニングの有無によるCMC 粉体のTGA分析結果。

| 受け取ったままの水分含有量 (%) | 条件付き水分含有量 (%) | |

|---|---|---|

| 1 | 9.24 | 22.66 |

| 2 | 9.28 | 21.95 |

| 平均 | 9.26 ± 0.02 | 22.31 ± 0.36 |

9.3%と22.3%の両方の CMC水分について、壁面摩擦角度の値はアセタルで高く、ステンレススチールで低く、粉体のアセタル材料に対する接着が強いことを示しています。高い水分含量は、アセタルとステンレススチールの両方に対して、高い壁面摩擦角度を産生します。アセタル角度は、CMCサンプルの間では約0.6° 異なるのに対してステンレススチールは約3.1°度異なり、アセタルが全般的に水分に対する感度が低いことを示しています。ステンレススチールの壁面摩擦角度が低いことは、CMC粉体が、アセタルよりもステンレススチールに粘着する可能性が低いことを示します。ステンレススチールへの接着は、水分に対してより高い感度を示します。乾燥粉体にステンレススチールを使うように処理が設計されている場合、湿度管理が重要になります。一部のバッチの追加水分への暴露が粘着を起こす可能性があるからです。壁面摩擦はアセタル対する感度が低く、アセタル機器の使用によって、湿潤および乾燥粉体をより一貫して処理できることを示していますが、このシステムでは全般的に壁面摩擦が高い傾向があり、粘着がその原因因子でないことを確認する必要があるでしょう。

表2. アセタル(プラスチック)およびステンレススチール (SST) 付属品で測定した、水分が9.3%と23.3%のCMC粉体の壁面摩擦角度の結果。

| 9.3% | 22.3% | |||

|---|---|---|---|---|

| プラスチック(°) | SST (°) | プラスチック(°) | SST (°) | |

| 1 | 14.6 | 8.4 | 14.7 | 11.9 |

| 2 | 14.1 | 8.2 | 15.0 | 11.3 |

| 3 | 14.0 | 8.7 | 14.8 | 11.4 |

| 平均 | 14.2 ± 0.3 | 8.4 ± 0.2 | 14.8 ± 0.1 | 11.5 ± 0.3 |

おわりに

水分コンディショニングの有無によるCMC 粉体を、交換可能なステンレススチールとアセタルプレートについてTA Instruments Discovery Hybrid Rheometersの粉体付属品を使って検査しました。結果は処理条件、粉体バッチ間の品質管理、異なる配合組成に対する検出感度に役立つ可能性のある見解をもたらします。壁面摩擦角度の測定値は、両方の粉体について、アセタルでは角度が高くステンレススチールでは角度が低いことを示しました。高い水分含量は、アセタルとステンレススチールの両方の測定に対して、高い壁面摩擦に帰結します。ステンレススチールの測定値は水分に対する感度が高いため、環境条件が十分に管理されない、または粉体バッチの水分含量が変動する場合、生産中の接着特性が変化する可能性があります。

参考文献

- B. V. Parekh, J. S. Saddik, D. B. Patel and R. H. Dave, “Evaluating the effect of glidants on tablet sticking propensity of ketoprofen using powder rheology,” International Journal of Pharmaceutics, vol. 635, 2023.

- C. Lanzerstorfer, C. Forisch and D. Heim, “Reduction of Wall Friction of Fine Powders by Use of Wall Surface Coatings,” Coatings, vol. 427, 2021.

- J. S. Saddick and R. H. Dave, “Evaluation of powder rheology as a potential tool to predict tablet sticking,” Powder Technology, vol. 386, pp. 298-306, 2021.

- J. R. Vail, K. Dennis and T. Chen, “Effect of Moisture on Cohesion Strength of,” TA Instruments, New Castle, DE, 2022.

- D. Z. L. Ng, A. Z. Nelson, G. Ward, D. Lai, P. S. Doyle and S.A. Khan, “Control of Drug-Excipient Particle Attributes with Droplet Microfluidic-based Extractive Solidification Enables Improved Powder Rheology,” Pharmaceutical Research, vol. 39, pp. 411-421, 2022.

- B. C. Hancock, “The Wall Friction Properties of Pharmaceutical Powders, Blends, and Granulations,” vol. 108, pp. 457-463, 2019.

- J. R. Vail and S. Cotts, “Powder Rheology of Lactose: Impacts of powder morphology on performance of pharmaceutical excipients,” TA Instruments, New Castle, DE, 2022.

謝辞

本論文は、Kimberly Dennis, PhDおよびJennifer Vail, PhDが、TA InstrumentsのGray Slough, PhDが提供した熱サポートを使用して執筆しました。

このアプリケーションノートの印刷用バージョンをダウンロードするにはここをクリックしてください。