Palabras clave: DSC, TMA, TGA, DMA, análisis térmico, batería, separador de batería, batería de iones de litio, poliolefinas

TA462-ES

Resumen

Los separadores de baterías son fundamentales para el desempeño y la seguridad de las baterías de iones de litio, ya que permiten el intercambio de iones al mismo tiempo que actúan como una barrera física entre los electrodos. Es posible aplicar revestimientos a las películas poliméricas porosas para mejorar sus propiedades y desempeño. Esta nota de aplicación utiliza técnicas de análisis térmico para caracterizar los separadores con y sin revestimiento. El análisis termogravimétrico (TGA) se utiliza para determinar la estabilidad, la descomposición y el contenido de polímeros de los separadores. La temperatura de fusión y la cristalinidad se determinan mediante calorimetría diferencial de barrido (DSC). El análisis termomecánico (TMA) se utiliza para determinar las temperaturas de contracción y ruptura midiendo el cambio dimensional como una función de la temperatura. Por último, se realizan experimentos viscoelásticos mediante análisis mecánico dinámico (DMA) para medir la respuesta mecánica dependiente de la temperatura.

Introducción

Los separadores son componentes fundamentales de las baterías de iones de litio, ya que actúan como barrera entre el cátodo y el ánodo al mismo tiempo que permiten el intercambio de iones. Las propiedades de estas membranas poliméricas porosas influyen en la seguridad, la capacidad energética y el ciclo de vida útil de la batería. Además de ser aislantes eléctricos, deben contar con una buena estabilidad térmica, química y mecánica [1]. Entre los materiales separadores más habituales se encuentran poliolefinas como el polietileno y el polipropileno, a menudo en estructuras en capas para mejorar el desempeño. El revestimiento de la membrana con un material inorgánico puede mejorar aún más las propiedades mecánicas y térmicas, aunque debe tenerse cuidado para garantizar que la porosidad del revestimiento permita la conductividad iónica. Una vez revestido el separador, es importante confirmar que sus propiedades se correspondan con las expectativas.

Una propiedad clave de los separadores de baterías es la integridad de fusión, que es la robustez mecánica por encima del punto de fusión. Por encima de cierta temperatura, la fusión hará que los poros se cierren y el separador se convierta en una capa aislante que impide el transporte de iones o la desconexión [2]. Es esencial que el separador no falle mecánicamente, o se rompa, para garantizar que los electrodos permanezcan fuera de contacto, de lo contrario la batería podría experimentar una fuga térmica. La integridad de fusión del separador de una batería puede caracterizarse con un analizador termomecánico (TMA). Otras propiedades importantes del separador son el punto de fusión, la temperatura de descomposición, la cristalinidad y propiedades mecánicas como el módulo de almacenamiento y el módulo de Young.

El presente artículo aplica el flujo de trabajo descrito en TA457 [3] para caracterizar separadores con y sin revestimiento. Además del TMA, se utilizarán la calorimetría diferencial de barrido (DSC), el análisis termogravimétrico (TGA) y el análisis mecánico dinámico (DMA).

Experimental

SpectraPower tuvo la cortesía de suministrar separadores de polietileno (PE) sin revestimiento y con revestimiento cerámico. Las muestras sin revestimiento tenían 0.01 mm de grosor y las revestidas 0.02 mm.

El TGA puede investigar la estabilidad térmica y la composición de los separadores de baterías. Para este trabajo se utilizó el Discovery TGA 5500 de TA Instruments. Se cortaron muestras con y sin revestimiento para que pudieran entrar en la bandeja de platino del TGA y se calentaron a 1000 °C a una velocidad de 10 °C/min bajo purga de nitrógeno. Los puntos de fusión de los separadores se caracterizaron con el Discovery 2500 DSC, utilizando experimentos de calor-frío-calor. Bajo condiciones de purga de nitrógeno, las muestras se calentaron de -50 °C a 250 °C a una velocidad de 10 °C/min.

El TMA mide el cambio dimensional de una película sometida a una carga constante durante una velocidad de rampa de temperatura lineal. Antes del punto de ruptura, se observará cierto grado de contracción en la muestra. La integridad de la fusión de los separadores con y sin revestimiento se determinó utilizando un Discovery TMA 450 de TA Instruments. Las muestras de 8 mm de largo y 2.6 mm de ancho se mantuvieron en tensión a una fuerza constante de 0.01 N utilizando la sonda de película/fibra. Tras equilibrarlas a 5 °C, las muestras se sometieron a una rampa de 2 °C/min hasta la ruptura. Se determinó que la ruptura se producía en el punto mínimo tras el inicio de la contracción y las mediciones se repitieron tres veces, con nuevas muestras para cada experimento. Se registraron el inicio de la contracción y la temperatura de ruptura de las muestras con y sin revestimiento.

La respuesta mecánica de los separadores en función de la temperatura se midió mediante un análisis mecánico dinámico (AMD). Se sometieron a pruebas muestras rectangulares de 5 mm de longitud y 5.6 mm de anchura en un Discovery DMA 850 de TA Instruments utilizando grandes deformaciones, pequeñas deformaciones y rampas de temperatura. Todas las muestras se prepararon a partir de la dirección mecanizada de las películas de partida. Para la rampa de gran deformación, los separadores se deformaron a 35 °C y 60 °C, de forma similar a NASA/TM-2010-216099 [4]. Se aplicó una fuerza de precarga de 0.001 N y se equilibró la temperatura durante cinco minutos antes de aplicar una rampa de deformación del 5 %/min. Las muestras se sometieron a una deformación del 0.5 % al 450 %, y las mediciones se realizaron por triplicado. Se realizaron experimentos de rampa en pequeñas deformaciones a 35 °C para obtener el módulo de Young. Las muestras se precargaron con 0.01 N, se equilibraron a temperatura durante cinco minutos y, a continuación, se sometieron a una rampa de 1 %/min. Para calcular el módulo de Young se utilizaron valores de deformación de hasta el 0.05 %. Se aplicaron rampas de temperatura para determinar el módulo de almacenamiento y el módulo de pérdida de los separadores. Las muestras se mantuvieron tensas utilizando una fuerza de precarga inicial de 0.1 N y un valor de seguimiento de la fuerza del 150 %. Se aplicó una deformación del 0.1 % a una frecuencia de 1 Hz desde -10 °C hasta

120 °C a 3 °C/min.

Resultados y discusión

Análisis termogravimétrico (TGA)

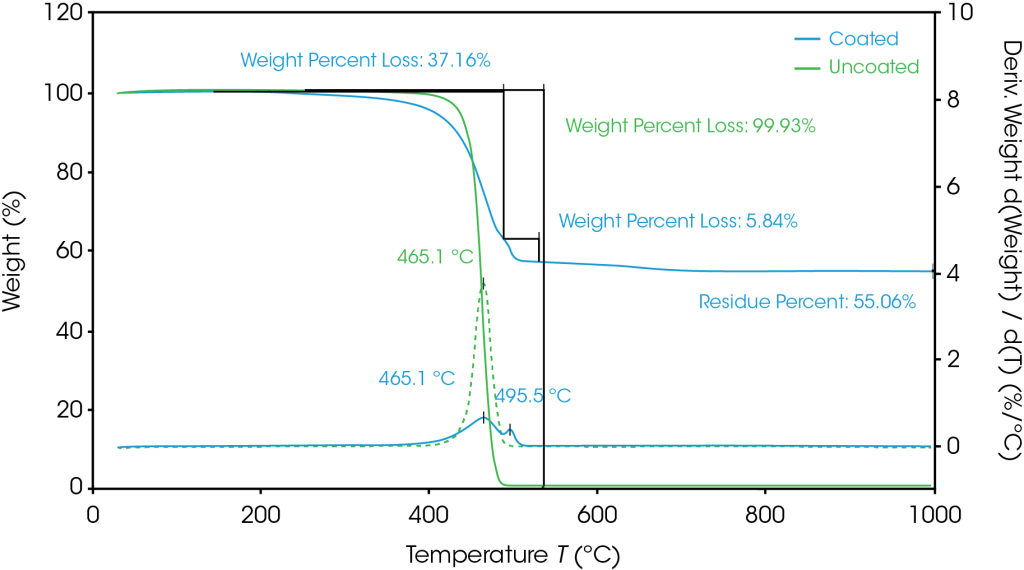

Los resultados del TGA se muestran en la Figura 1. La pérdida de peso derivada está relacionada con los procesos de descomposición y se utiliza para determinar la composición o el porcentaje de compuestos individuales dentro de la muestra. El separador de polietileno sin revestimiento presenta una temperatura de pico de descomposición a 465.1 °C. A esta misma temperatura, el separador recubierto experimenta una pérdida de masa del 37.2 %, lo que indica que se trata de la composición del polietileno. A continuación, a 496.5 °C, el aglutinante del revestimiento se descompone, y el material restante es el revestimiento inorgánico. En la Tabla 1 se muestra un desglose de la composición del separador.

Tabla 1. Composición de los separadores determinada mediante TGA

| Separador | Composición |

| Sin revestimiento | Polietileno |

| Con revestimiento | 37.2 % polietileno 5.8 % aglutinante 55.1 % revestimiento inorgánico |

Calorimetría diferencial de barrido

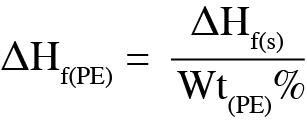

Se utilizó la DSC para analizar la temperatura de fusión, el impacto en la fusión y comprender mejor las propiedades del contenido de polímero determinado a partir de los resultados del TGA. La Figura 2 muestra que la fusión del separador de polietileno se produce a 135 °C. La entalpía de fusión puede utilizarse para determinar el grado de cristalinidad de un polímero [5] [6]. En el caso del separador sin revestimiento, la entalpía de fusión fue de 226 J/g. Según lo determinado por el TGA, el contenido de polietileno del separador con revestimiento es del 37.2 %, lo que permite utilizar la ecuación 1 para determinar la entalpía de fusión del polietileno, ΔHf(PE).

Donde: ΔHf(s) es la entalpía del separador con revestimiento, Wt(PE)% es el porcentaje en peso del contenido de polietileno del TGA.

La entalpía de fusión resultante del polietileno en las muestras recubiertas es de 186 J/g. El grado de cristalinidad correspondiente para el separador sin revestimiento es del 76.9 % y del 63.7 % en el caso del separador con revestimiento. Como el grado de cristalinidad de un polímero influye en las propiedades físicas de los materiales, el usuario puede esperar una diferencia de propiedades entre estos separadores.

Análisis termomecánico (TMA)

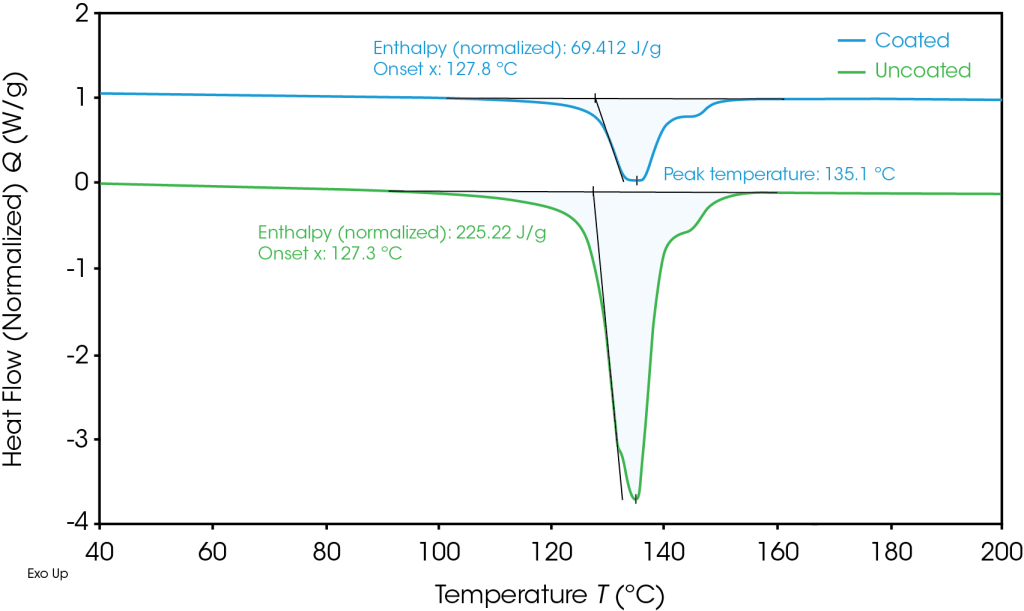

Los separadores con y sin revestimiento mostraron una integridad de la fusión similar, como se muestra en la Figura 3. Estos resultados indican que la película de polietileno común a ambas muestras está impulsando estas propiedades de integridad de la fusión. En las muestras de la Figura 3, tanto la temperatura de inicio de la contracción como la de ruptura aumentaron menos de 4 °C en las muestras con revestimiento. Sin embargo, en la Tabla 2 se muestran las temperaturas promedio de inicio de la contracción y de ruptura de tres muestras, y se aprecia una separación aún menor entre el desempeño con y sin revestimiento. Las desviaciones estándar revelan lo reproducibles que son las mediciones de TMA, lo que demuestra que este análisis puede utilizarse de forma confiable para caracterizar separadores e investigar el efecto potencial de las formulaciones de revestimiento. Esta reproducibilidad es especialmente importante cuando se miden propiedades cruciales para la seguridad, como la integridad de la fusión, ya que la ruptura de un separador puede provocar una fuga térmica en una batería.

Tabla 2. Temperatura promedio de inicio de contracción y de ruptura para tres repeticiones de separadores con y sin revestimiento

| Separador | Inicio de la contracción (°C) | Temperatura de ruptura (°C) |

| Sin revestimiento | 124.54 ± 0.48 | 128.52 ± 0.30 |

| Con revestimiento | 125.82 ± 0.57 | 131.46 ± 0.55 |

Análisis mecánico dinámico (DMA)

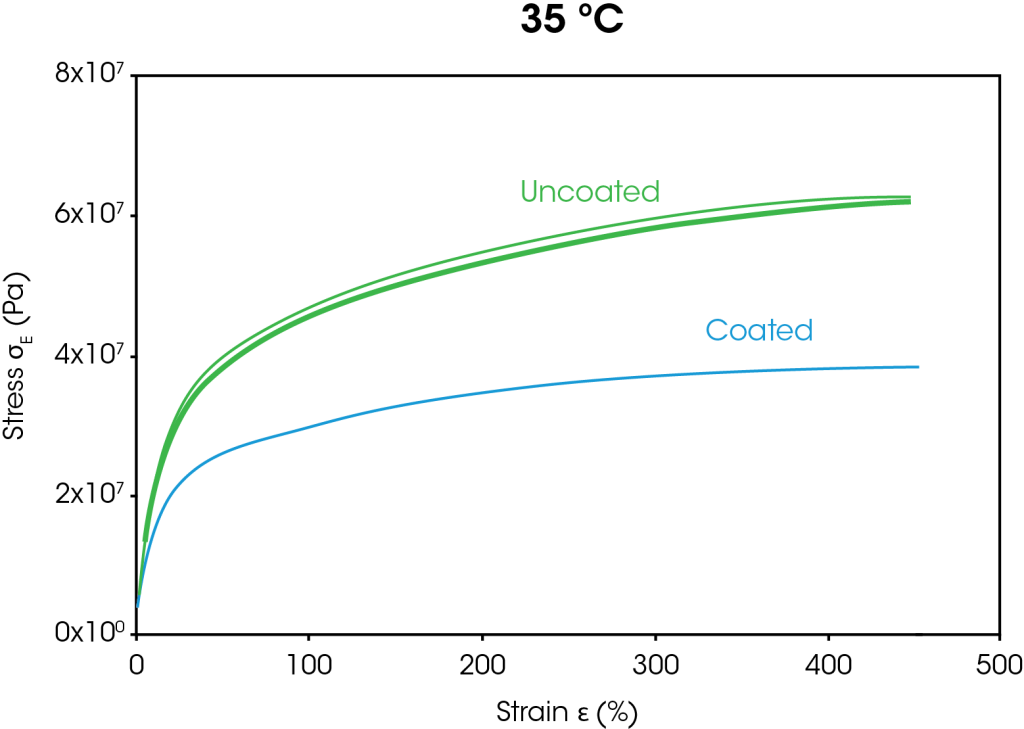

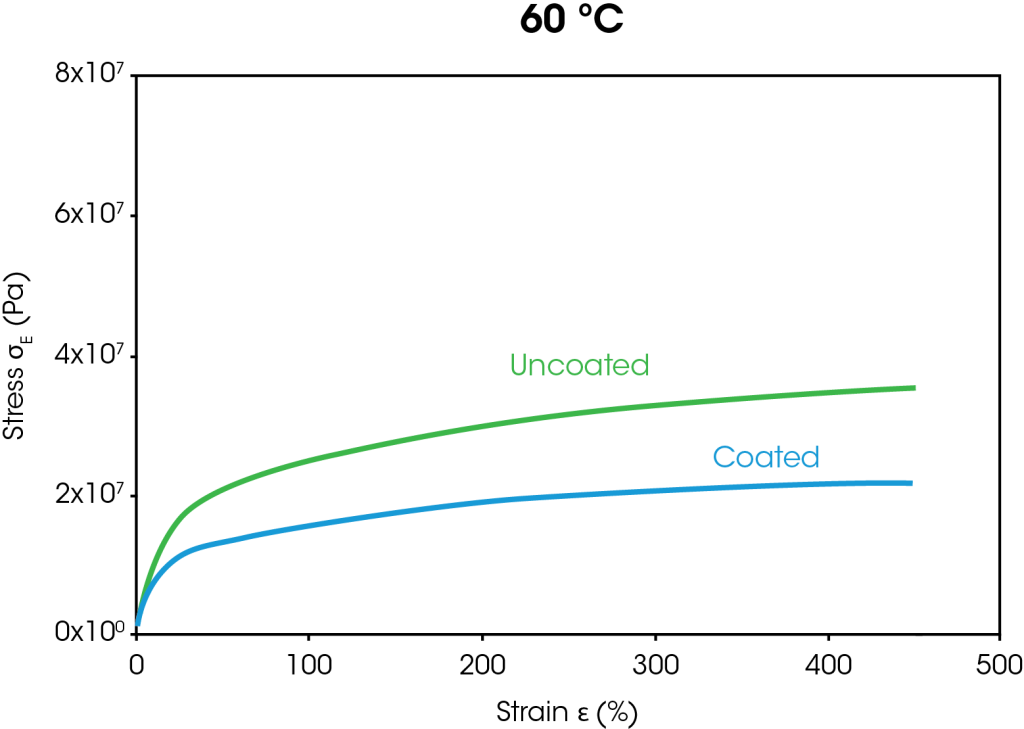

En la Figura 4 se muestran las curvas de tensión-deformación de los ensayos de rampa de gran deformación a 35 °C y

60 °C. A ambas temperaturas, la tensión al 400 % de deformación es aproximadamente un 38 % menor en el separador revestido que en el no revestido. La disminución de la tensión en el separador revestido se atribuye a la ruptura del revestimiento a medida que se estiran las películas.

Para determinar el módulo de Young de los separadores se realizaron experimentos con pequeñas deformaciones a 35 °C. Se utilizaron pequeñas deformaciones para evitar que se rompiera el revestimiento. El módulo de Young se calculó utilizando la pendiente de 0 a 0.05 % y los resultados se muestran en la Tabla 3.

Tabla 3. Módulo de Young de los separadores sin y con revestimiento a

35 °C.

| Separador | Módulo de Young (MPa) |

| Sin revestimiento | 690 ± 40 |

| Con revestimiento | 920 ± 70 |

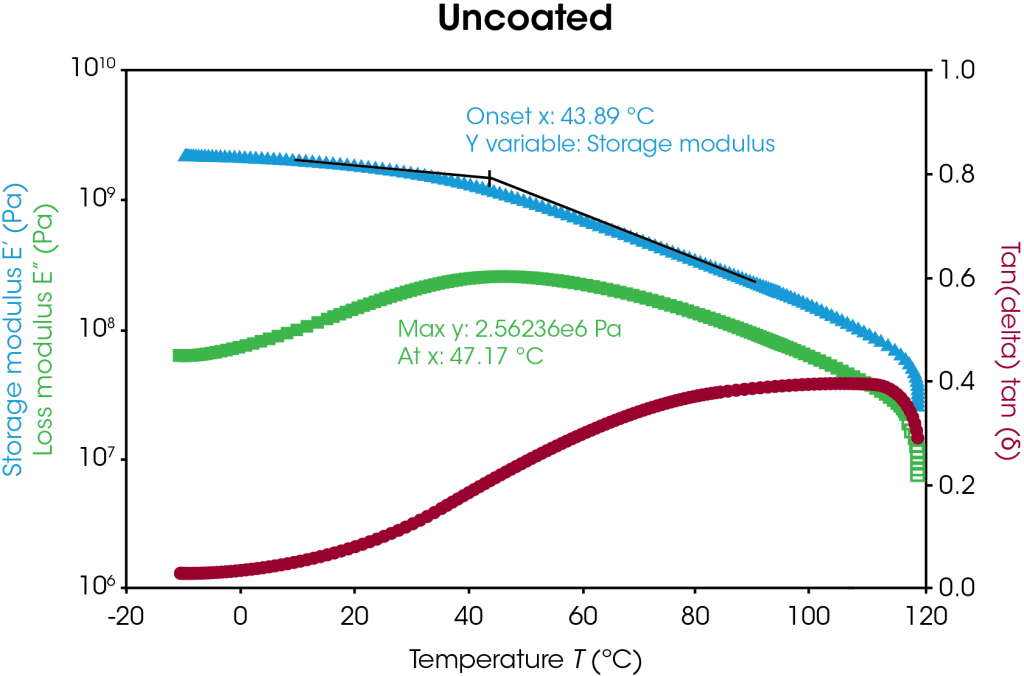

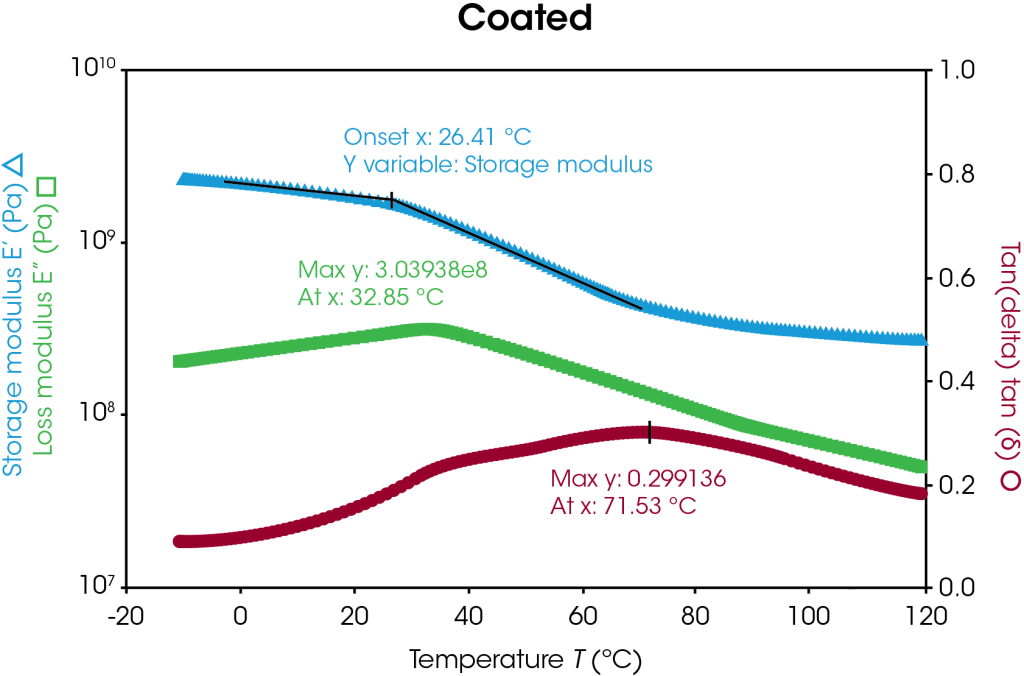

Las curvas de módulo de almacenamiento, módulo de pérdida y tan delta de los separadores con y sin revestimiento se representan en la Figura 5 como una función de la temperatura. Los separadores con y sin revestimiento tienen valores de módulo de almacenamiento similares hasta que se alcanzan temperaturas más elevadas, como se destaca en la Tabla 4. A temperaturas más elevadas, la muestra sin revestimiento comienza a ablandarse y fundirse, como se observa en la caída del módulo de almacenamiento, mientras que el revestimiento parece ofrecer una mayor estabilidad a la temperatura. Los picos de temperatura de transición pueden identificarse por el valor de inicio del módulo de almacenamiento y el valor pico del módulo de pérdida, como se muestra en la Figura 5. En este caso, la transición corresponde al proceso α en el polietileno [7]. El separador con revestimiento presenta un pico tan delta bimodal, indicativo de la heterogeneidad de la muestra. En estas condiciones, el separador con revestimiento presenta una mayor estabilidad térmica.

Tabla 4. Diferencias del módulo de almacenamiento de los separadores con y sin revestimiento

| Temperatura (°C) | Módulo de almacenamiento (MPa) | ||

| Sin revestimiento | Con revestimiento | Diferencia (%) | |

| 20 | 1880 | 1790 | 5 |

| 60 | 750 | 590 | 27 |

| 100 | 160 | 300 | 47 |

Conclusiones

Los separadores de baterías desempeñan un papel fundamental en el desempeño de las baterías de iones de litio, incluida la prevención de las fugas térmicas. Estas películas porosas suelen ser poliméricas, y los fabricantes pueden aplicar revestimientos inorgánicos para mejorar el desempeño termomecánico. En esta nota, se utilizó un grupo de analizadores de TA Instruments para caracterizar un separador de polietileno con y sin revestimiento inorgánico:

- Discovery TGA determinó la estabilidad térmica y el contenido de composición de los separadores con y sin revestimiento. El separador con revestimiento contenía un 37 % de polietileno y aproximadamente un 6 % de aglutinante, mientras que el revestimiento representaba más del 50 % del separador.

- El Discovery DSC analizó además la fusión y cristalinidad de los separadores. La entalpía de fusión se utilizó para determinar la cristalinidad del polietileno. Mediante el uso del contenido de polietileno medido con el TGA, se halló la entalpía de fusión del contenido de polietileno en el separador recubierto y se utilizó para comparar directamente la cristalinidad del polímero de los dos separadores.

- Discovery TMA caracterizó la integridad de la fusión de los separadores con y sin revestimiento. Se comprobó que el método era reproducible, lo que garantizaba la confiabilidad en los resultados. Para los materiales estudiados, se observaron pocas diferencias en las temperaturas de inicio de la contracción y de ruptura, lo que indica que la integridad de la masa fundida está dominada por el polietileno.

- Se utilizó Discovery DMA para la caracterización de la estabilidad termomecánica. Se determinaron el módulo de almacenamiento, el módulo de pérdida y el módulo de Young de los separadores. Se observó que el separador con revestimiento presentaba una mayor estabilidad a temperaturas más elevadas que el que no tenía revestimiento.

Referencias

1. W. Luo, S. Cheng, M. Wu, X. Zhang, D. Yang and X. Rui, “A review of advanced separators for rechargeable batteries,” vol. 509, 2021.

2. P. Arora and Z. Zhang, “Battery Separators,” Chemical Reviews, vol. 104, no. 10, pp. 4419-4462, 2004.

3. J. Browne, “TA457 Thermal Analysis of Battery Separator Film”.

4. R Baldwin, W. Bennet, E. Wong, M. Lewton, M. Harris, “Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries,” NASA, Cleveland, 2010.

5. R. L. Blaine, “TN048- Polymer Heats of Fusion”.

6. I. Groves, T. Lever and N. Hawkins, “TA123- Determination of Polymer Crystallinity by DSC”.

7. Y. Men, J. Rieger, H.-F. Endeler and D. Lilge, “Mechanical α-Process in Polyethylene,” Macromolecules, vol. 36, pp. 4689-4691, 2003.

Reconocimiento

Este artículo fue redactado por la doctora Jennifer Vail, de TA Instruments, con datos recopilados por los doctores Andrew Janisse, Kimberly Dennis y Hang Lau.

TA Instruments ha sido reconocido desde hace mucho tiempo como un innovador y líder en análisis térmico modulado.

Haga clic aquí para descargar la versión imprimible de esta nota de aplicación.