Cómo optimizar los materiales de impresión 3D mediante el análisis térmico

Jason Saienga | Gray Slough | Morgan Ulrich

May 30, 2022

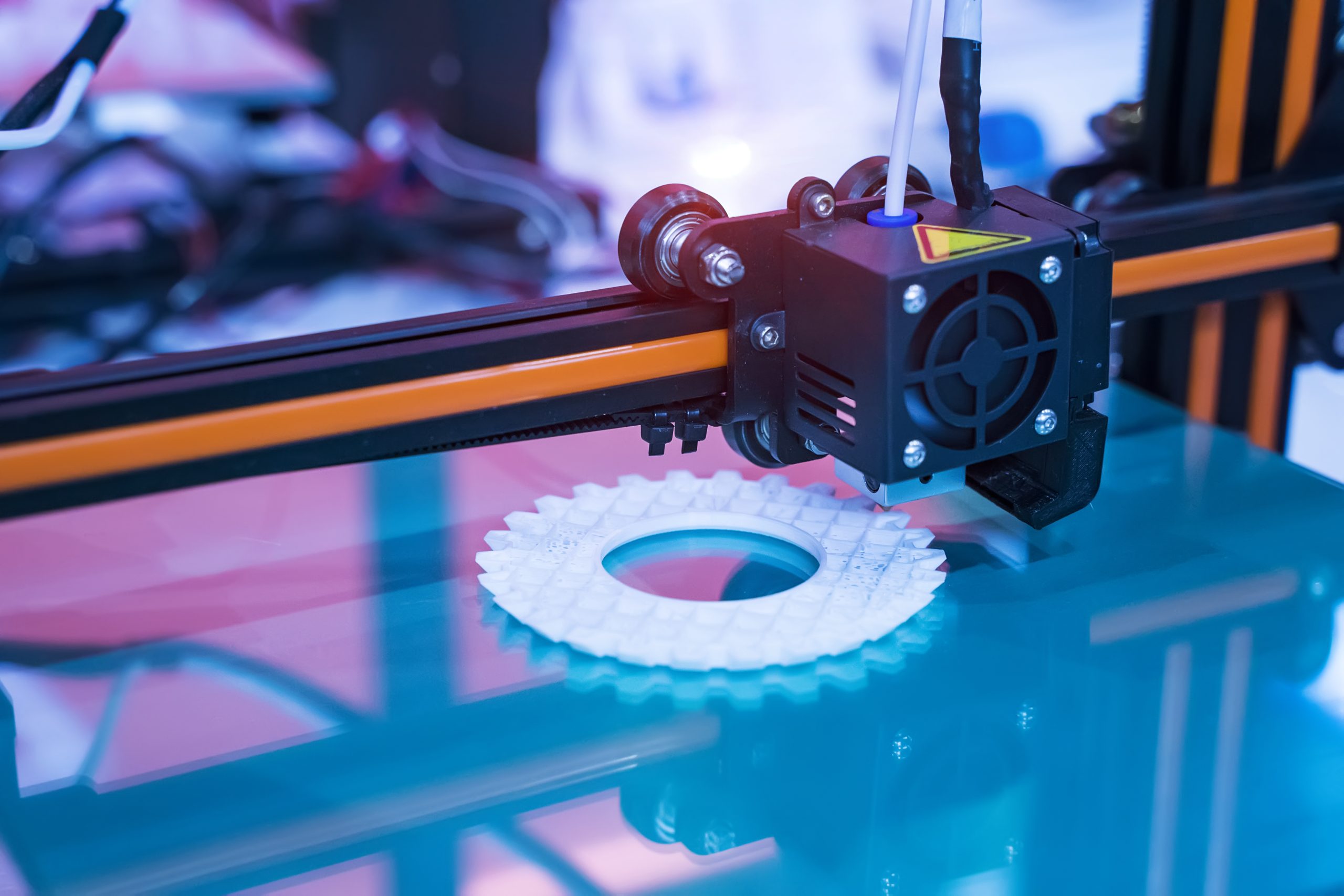

La impresión 3D, también conocida como fabricación aditiva, está siendo adoptada como una técnica de fabricación versátil en diversos sectores. La impresión 3D permite la creación rápida de prototipos y soluciones de impresión bajo demanda para evitar el posible desperdicio asociado a las tiradas por lotes.

Una de las razones por las que la impresión 3D se está adoptando ampliamente en la fabricación es su capacidad única para crear formas complejas. Muchos métodos de fabricación estándar son incapaces de crear cavidades y rebajes en una estructura. Un enfoque aditivo permite crear formas inusuales con facilidad.

En la actualidad, la impresión 3D se está ampliando para incluir una serie de materiales, como polímeros y metales biocompatibles. La impresión 3D se está utilizando incluso en áreas como la sanidad para la impresión personalizada de dispositivos médicos.1

Con el fin de optimizar los materiales para la impresión 3D, los fabricantes deben prestar especial atención a las propiedades mecánicas y térmicas del material final. Aunque los componentes impresos en 3D tienden a ser ligeros y la combinación adecuada de componentes de polímero puede tener una resistencia a la tracción similar a la de los metales, superar las propiedades mecánicas y térmicas típicamente bajas de las piezas de fabricación aditiva es uno de los mayores retos.2

Optimización de procesos para las propiedades de los productos impresos en 3D

Averiguar cómo afecta el proceso de extrusión a las propiedades finales del material impreso es un área de investigación muy activa. Las aplicaciones de automoción son algunas de las más exigentes en términos de propiedades térmicas y de tracción del material.

Afortunadamente, hay una serie de matrices de polímeros termoplásticos con fibra de carbono, fibra de vidrio y Kevlar disponibles que son adecuadas para la impresión de piezas en 3D y pueden lograr un rendimiento suficientemente alto para su uso en aplicaciones automotrices.2

Durante el proceso de impresión 3D, el sustrato que se va a imprimir se funde y luego se deposita en capas para crear el objeto final. Existen múltiples parámetros que se pueden optimizar en el proceso, como las temperaturas del lecho y la boquilla para el polímero y el tiempo de curado entre capas.

Hay varios métodos de impresión 3D, como el sinterizado selectivo por láser, la bioimpresión y el modelado por deposición fundida. El modelado por deposición fundida es el método más común.

La temperatura de transición vítrea es una información necesaria para elegir la temperatura adecuada para extruir polímeros amorfos. Para los polímeros semicristalinos, la temperatura de fusión es el valor que interesa. El grado de cristalinidad influye mucho en las propiedades mecánicas del polímero.

Muchos polímeros se curan con luz ultravioleta, que genera radicales en el material polimérico que actúan como iniciadores del proceso de reticulación en la producción del polímero final. Un mayor grado de reticulación suele dar lugar a un material más rígido y resistente. La resistencia del material a partir de la reticulación puede verse influida por la alteración del tiempo de exposición de la muestra a la luz ultravioleta.

Tanto la temperatura como el tiempo de curado afectan a la estructura molecular del polímero en el material y a sus propiedades. Por lo tanto, para optimizar estos parámetros y explorar sus efectos en el material final, los diseñadores de materiales utilizan técnicas de ensayo que son sensibles a los detalles de las propiedades del polímero.

Análisis térmico de los materiales de impresión 3D

Las principales herramientas de análisis térmico para investigar la influencia del proceso de extrusión en las propiedades del material final son el análisis termogravimétrico (TGA), la calorimetría diferencial de barrido (DSC), el análisis termomecánico (TMA) y el análisis mecánico dinámico (DMA).3 Cada una de estas técnicas proporciona información complementaria que se puede combinar para brindar una comprensión más profunda de las propiedades del material de impresión.

El análisis termogravimétrico mide la magnitud y la tasa de cambio del peso de un material en función de la temperatura o el tiempo. El TGA es muy útil para caracterizar la influencia de la extrusión, ya que muchos materiales, cuando se calientan, pueden sufrir oxidación o descomposición, lo que da lugar a cambios de peso.4 El análisis termogravimétrico es uno de los mejores métodos para determinar si la muestra sufre degradación en las condiciones a las que se enfrentará en el proceso de extrusión.

La calorimetría diferencial de barrido es una potente técnica que permite medir las transiciones exotérmicas y endotérmicas de un material en función de la temperatura: los puntos de interés habituales en el proceso de extrusión son la temperatura de transición vítrea, la temperatura de fusión y la capacidad calorífica del material.

La calorimetría diferencial de barrido y el análisis termogravimétrico son una combinación potente y complementaria de técnicas cuando se utilizan para comprender los efectos de la extrusión. Juntas, las técnicas se pueden usar para perfilar las propiedades térmicas del polímero a la temperatura de extrusión.3

El análisis termomecánico , que mide el coeficiente de expansión térmica (CTE) y las temperaturas de transición vítrea, es otra técnica complementaria. Como la temperatura de transición vítrea depende de la historia térmica del material, el análisis termomecánico es una buena forma de comprobar que el proceso de extrusión no introducirá ningún comportamiento mecánico no deseado en el objeto acabado. Además, los materiales reforzados pueden mostrar anisotropía en el CTE dependiendo de la orientación de la medición con respecto a la dirección de la fibra.3

El análisis mecánico dinámico también se utiliza ampliamente en la ingeniería de materiales para el análisis de compuestos poliméricos, ya que puede revelar información sobre el comportamiento de un material en condiciones de carga dinámica.5 El DMA es especialmente útil para caracterizar piezas impresas en 3D terminadas, reflejando cómo las diferentes formulaciones y métodos de procesamiento afectan el rendimiento del uso final.

Elección de la técnica de análisis térmico de impresión 3D adecuada

La mayoría de las líneas de fabricación por impresión 3D se basan en una combinación de las técnicas mencionadas anteriormente. Como líder mundial en análisis térmico, TA Instruments es el proveedor de instrumentación elegido por los fabricantes de aditivos de todo el mundo.

Ayudamos a los usuarios de diversos sectores a encontrar el instrumento y el método adecuados para sus retos y objetivos de impresión 3D. Ofrecemos una gama de instrumentos de análisis térmico líderes en la industria que están diseñados para ser fáciles de usar y altamente eficientes. La completa línea de productos de análisis térmico de TA Instruments cuenta con todos los dispositivos necesarios para caracterizar completamente las propiedades térmicas y mecánicas de sus sustratos.

Póngase en contacto con nuestros expertos hoy mismo para descubrir cómo la gama de instrumentos de análisis térmico y mecánico de TA Instruments puede mejorar la calidad de sus productos impresos en 3D.

Referencias:

- Trenfield, S. J., Awad, A., Madla, C. M., Hatton, G. B., Goyanes, A., Gaisford, S., Basit, A. W., Trenfield, S. J., Awad, A., Madla, C. M., & Hatton, G. B. (2019). Shaping the future: recent advances of 3D printing in drug delivery and healthcare. Expert Opinion on Drug Delivery, 16(10), 1081–1094. https://doi.org/10.1080/17425247.2019.1660318

- Mohammadizadeh, M., & Fidan, I. (2019). Thermal Analysis of 3D Printed Continous Fiber Reinforced Thermoplastic Polymers for Automotive Applications. Solid Freeform Fabrication 2019: Proceedings of the 30th Annual International Solid Freeform Fabrication Symposium – An Additive Manufacturing Conference, 899–906. https://utw10945.utweb.utexas.edu/sites/default/files/2019/078%20Thermal%20Analysis%20of%203D%20Printed%20Continuous%20Fiber%20Re.pdf

- Billah, K. M., Lorenzana, F. A. R., Martinez, N. L., Chacon, S., Wicker, R. B., & Espalin, D. (2019). Thermal Analysis of Thermoplastic Materials Filled with Chopped Fiber for Large Area 3D Printing. Solid Freeform Fabrication 2019: Proceedings of the 30th Annual International Solid Freeform Fabrication Symposium – An Additive Manufacturing Conference, 892–898. https://utw10945.utweb.utexas.edu/sites/default/files/2019/077%20Thermal%20Analysis%20of%20Thermoplastic%20Materials%20Filled.pdf

- TA Instruments (2022) 3D Printing Webinar, https://www.tainstruments.com/3-d-printing-and-additive-manufacturing-process-optimization-a-thermal-approach/, accessed May 2022

- Saba, N., Jawaid, M., Alothman, O. Y., & Paridah, M. T. (2016). A review on dynamic mechanical properties of natural fibre reinforced polymer composites. Construction and Building Materials, 106, 149–159. https://doi.org/10.1016/j.conbuildmat.2015.12.075