El DMA 3200 combina décadas de tecnologías de análisis mecánico dinámico líder en el mundo y de fatiga de vanguardia en una única plataforma de prueba exclusiva y altamente versátil. La tecnología del motor ElectroForce® patentada y sin fricción, el diseño mecánico superior, el control ambiental eficaz y la amplia variedad de sistemas de abrazaderas brindan precisión de datos superior para la más amplia gama de aplicaciones.

Ver el folleto Comuníquese con nosotros

Características del producto

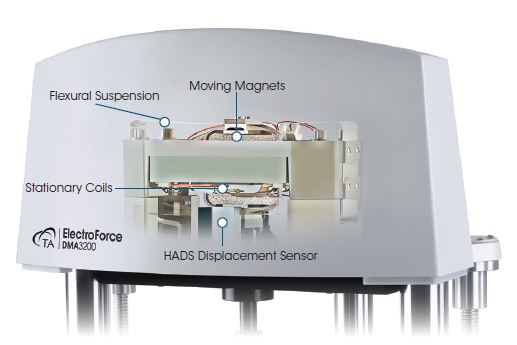

El DMA 3200 cuenta con tecnología de motor lineal patentada ElectroForce, lo que permite que un único instrumento brinde desempeño y precisión de datos sin igual. Esta exclusiva tecnología del motor combina imanes de tierras raras con una suspensión flexural sin fricción para fuerza más precisa y control de desplazamiento en una amplia gama de frecuencias y amplitudes. El motor DMA 3200 ofrece una salida de fuerza de hasta 500 N y desplazamientos controlados que van de 1 µm a 13 mm. La prueba se puede realizar en modos estáticos y dinámicos.

Además, el diseño de imán móvil sin fricción elimina los puntos de falla que existen en otros diseños de motor, como los alambres móviles y la degradación de los cojinetes. Esto garantiza el desempeño más duradero y confiable; comprobado en miles de millones de ciclos con décadas de uso sin mantenimiento en instrumentos de prueba de fatiga ElectroForce. Es el único motor de la industria respaldado por una garantía de 10 años.

Esta tecnología de motor eficaz, silenciosa y libre de lubricación permite utilizar el DMA 3200 prácticamente en cualquier entorno; desde el laboratorio al taller de producción y desde la sala limpia al espacio de oficina.

Características principales

- El sensor de desplazamiento de alta resolución y el motor lineal patentado brindan un control sin igual sobre los más amplios rangos de fuerza, desplazamiento y frecuencia para mayor precisión de los datos

- El motor ultra duradero sin fricción, respaldado por la única garantía de diez años de la industria, proporciona un funcionamiento sin problemas y libre de mantenimiento

- La fuerza alta de 500 N permite realizar pruebas de muestras más grandes o piezas finales en condiciones reales, al alcanzar mayores niveles de carga tanto en el análisis de fatiga como en el de DMA

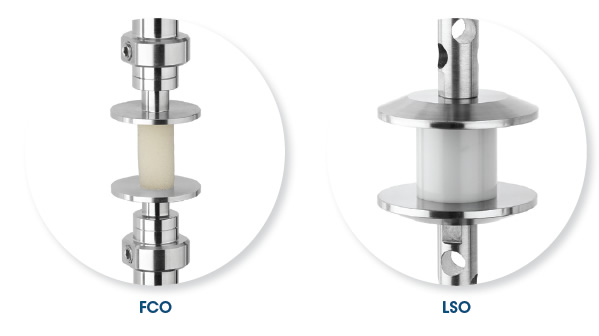

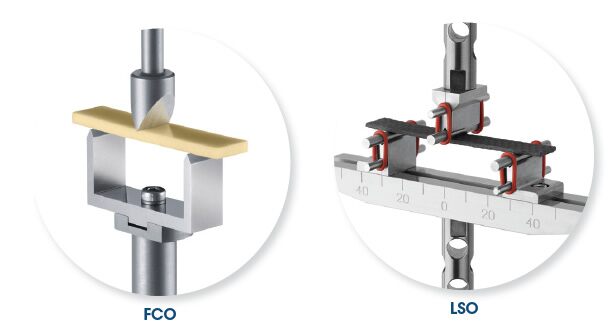

- El horno de convección forzada (FCO) brinda control superior y capacidad de respuesta en un rango de temperatura de -150°C a 600°C para alcanzar el más alto grado de precisión y flexibilidad en perfiles térmicos de experimentos

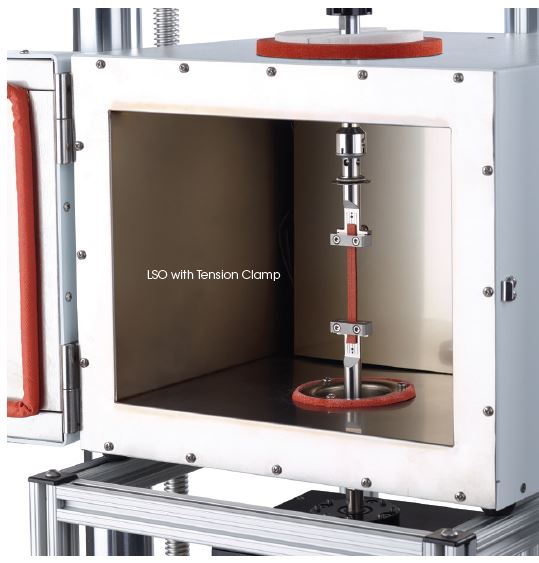

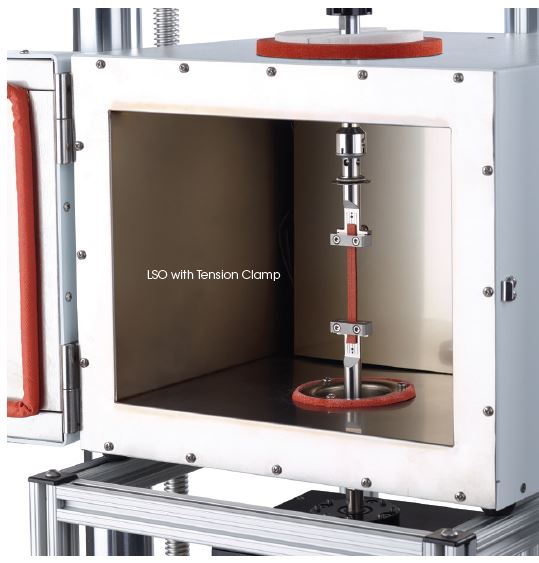

- El horno para muestras grandes (LSO), con un rango de temperatura de -150°C a 315°C, ofrece dimensiones interiores espaciosas para permitir realizar pruebas de muestras o componentes grandes

- Los sistemas de enfriamiento por aire (ACS) ofrecen un enfriamiento por gas para pruebas a temperatura subambiente sin el uso de nitrógeno líquido, lo que elimina posibles peligros del laboratorio, al mismo tiempo que brinda un excelente retorno de la inversión

- La amplia gama de accesorios se adaptan a un amplio rango de tamaños de muestra y geometrías que cooperan a la versatilidad de las pruebas

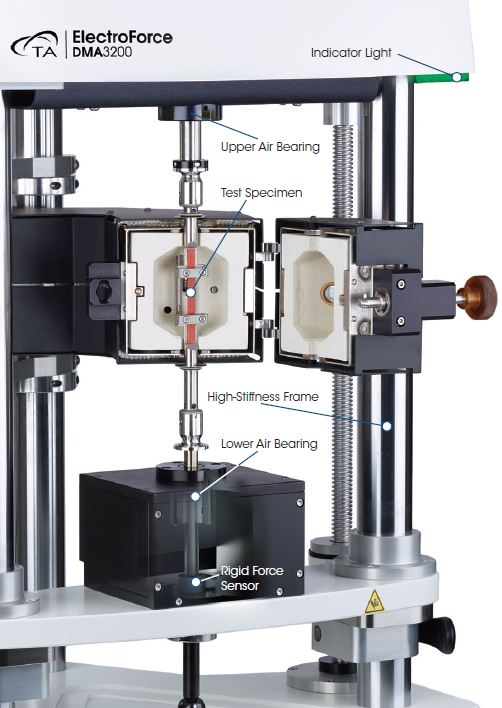

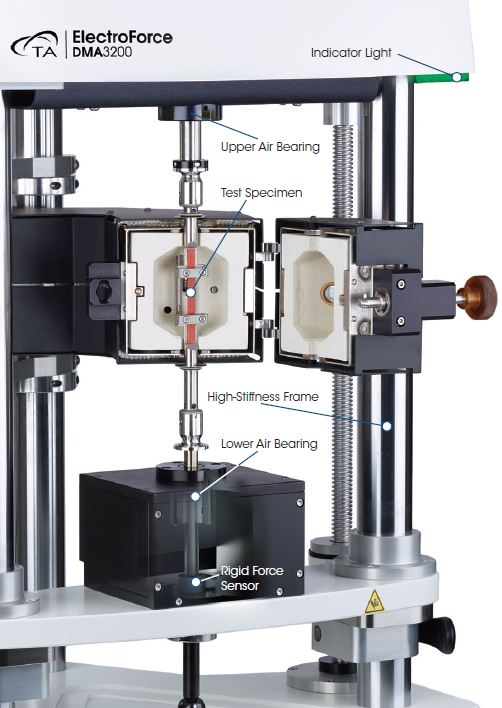

- El bastidor de prueba extremadamente rígido y los cojinetes de aire garantizan los resultados más precisos en muestras de alta rigidez

- Las luces de estado multicolor brindan una indicación clara y visible del estado de la prueba y el instrumento

- Los paquetes de software WinTest® y TRIOS brindan un control de instrumentos potente y fácil de usar, y análisis de datos para flexibilidad total en el diseño experimental

Especificaciones de los instrumentos

| Especificaciones de los instrumentos | Equipo mecánico dinámico (DMA) | Fatiga y cuasi-estática |

| Fuerza máxima | 500 N | 450 N |

| Fuerza mínima Sensor de 500 N Sensor opcional de 22 N |

0.2 N 0.025 N |

5.0 N 0.22 N |

| Resolución de la fuerza Sensor de 500 N Sensor opcional de 22 N |

0.006 N 0.00026 N |

0.015N 0.00067 N |

| Rango de desplazamiento dinámico | ±0.0005 a ± 6.5 mm | ±0.002 a ± 6.5 mm |

| Resolución del desplazamiento | 1 nanómetro | 1 nanómetro |

| Aceleración máxima | 80 G | 80 G |

| Desplazamiento máximo a 50 Hz | ± 6.5 mm | ± 6.5 mm |

| Desplazamiento máximo a 100 Hz | ± 1.0 mm | ± 1.0 mm |

| Rango del módulo | 103 a 3×1012 Pa | NA |

| Precisión del módulo | ± 1% | NA |

| Sensibilidad Tan δ | 0.0001 | NA |

| Resolución Tan δ | 0.000015 | NA |

| Rango de frecuencia | 0.01 a 100 Hz | 0.00001 a 300 Hz |

Especificaciones del horno

| Especificaciones del horno | FCO | LSO |

| Temperatura máxima | 600°C * | 315°C |

| Velocidad de calentamiento | 0.1 a 60°C/min | 0.5 a 10°C/min |

| Velocidad de enfriamiento | 0.1 a 60°C/min | 0.5 a 10°C/min |

| Estabilidad isotérmica | ± 0.1°C | ± 2°C |

| Dimensiones interiores | 70 mm High x 60 mm Dia | 191 x 200 x 200 mm |

* Nota: Las abrazaderas de muestra estándar son para utilizar con una temperatura máxima de 500°C. Se requieren abrazaderas de muestra opcionales para realizar pruebas a 600°C.

Tecnología

Motor lineal ElectroForce®

Motor lineal ElectroForce®

El DMA 3200 cuenta con tecnología de motor lineal patentada ElectroForce, lo que permite que un único instrumento brinde desempeño y precisión de datos sin igual. Esta exclusiva tecnología del motor combina imanes de tierras raras con una suspensión flexural sin fricción para fuerza más precisa y control de desplazamiento en una amplia gama de frecuencias y amplitudes. El motor DMA 3200 ofrece una salida de fuerza de hasta 500 N y desplazamientos controlados que van de 1 µm a 13 mm. La prueba se puede realizar en modos estáticos y dinámicos.

Además, el diseño de imán móvil sin fricción elimina los puntos de falla que existen en otros diseños de motor, como los alambres móviles y la degradación de los cojinetes. Esto garantiza el desempeño más duradero y confiable; comprobado en miles de millones de ciclos con décadas de uso sin mantenimiento en instrumentos de prueba de fatiga ElectroForce. Es el único motor de la industria respaldado por una garantía de 10 años.

Esta tecnología de motor eficaz, silenciosa y libre de lubricación permite utilizar el DMA 3200 prácticamente en cualquier entorno; desde el laboratorio al taller de producción y desde la sala limpia al espacio de oficina.

Sensor de desplazamiento óptico de alta resolución

Sensor de desplazamiento óptico de alta resolución

El DMA 3200 cuenta con un sensor de desplazamiento de alta precisión (HADS), para el control más puro y la medición de deformaciones pequeñas y grandes necesarias para la prueba de fatiga y DMA. El HADS es un dispositivo óptico de desempeño ultra, capaz de realizar mediciones con poco ruido y sin fricción, con una resolución de nanómetro a altas velocidades. El sensor se coloca cerca de la muestra y el eje de carga para minimizar todavía más los errores en cumplimiento o la expansión térmica.

Sensores de fuerza intercambiables

Sensores de fuerza intercambiables

Los sensores de fuerza de alta rigidez y alto ancho de banda se colocan sobre la base del bastidor rígido y son intercambiables para optimizar para las diferentes durezas de la muestra. La versión estándar del instrumento cuenta con un sensor de 500 N y se puede agregar un sensor opcional de 22 N para mejorar los datos de baja fuerza para pruebas de muestras blandas.

Diseño de alta rigidez mecánica

Diseño de alta rigidez mecánica

En la prueba mecánica, un diseño de instrumento con componentes de alta dureza, como un bastidor, que conecta componentes y abrazaderas de muestra, son fundamentes para la precisión de la medición. Al minimizar las deformaciones de los componentes del instrumento o el cumplimiento, se reducen las mediciones de desplazamiento que de otro modo se puede parecer una deformación de la muestra. El diseño ultra rígido del 3200 garantiza una precisión superior de los datos. Comienza con un diseño de bastidor rígido de tres columnas que maximiza la rigidez dentro y fuera del eje, lo que se mejora todavía más mediante el uso de cojinetes de aire por encima y por debajo del espécimen de prueba. A diferencia de los cojinetes de bolas o lisos que generan ruido y fricción en la medición, los cojinetes de aire tienen el beneficio adicional de preservar los atributos de alto desempeño del motor lineal ElectroForce® libre de fricción.

Horno de convección forzada, FCO

Horno de convección forzada, FCO

El FCO es el dispositivo de temperatura líder para pruebas de materiales y está diseñado para optimizar el tiempo de respuesta de temperatura, la uniformidad y la estabilidad. Este potente horno puede calentar a velocidades de hasta 60°C/min. La estabilidad superior de la temperatura se logra mediante el uso de calentadores de pistola dobles resistivos, que brindan flujo de aire en sentido contrario a la rotación en una cámara de horno con una forma exclusiva que optimiza la mezcla de gas para lograr uniformidad y estabilidad en todo el rango de temperatura de -150°C a 600°C*. La versión estándar del FCO cuenta con una conveniente luz LED interna con una larga vida útil y puerto de visualización. Se encuentra disponible un sistema de enfriamiento de nitrógeno líquido opcional que está disponible para el control de temperaturas de hasta -150°C. Opcionalmente, el FCO se puede enfriar hasta -100°C mediante sistemas de enfriamiento por aire sin LN2.

* La prueba por encima de 500˚C requiere abrazaderas de muestra de alta temperatura

Horno para muestras grandes (LSO)

Horno para muestras grandes (LSO)

El LSO ofrecer dimensiones de interior espaciosas para alojar tamaños de muestra y componentes más grandes. En este diseño, el aire pasa por encima de dos elementos resistivos y dentro de la cavidad, lo que optimiza la uniformidad en un gran volumen para el control de temperatura desde -150°C a 315°C. La versión estándar del LSO cuenta con un puerto de visualización de 140 mm x 190 mm y una puerta extraíble para mayor comodidad. El mayor volumen del LSO es ideal para configurar el DMA 3200 con soluciones de abrazaderas personalizadas para aplicaciones exclusivas.

Sistemas de enfriamiento por aire

Sistemas de enfriamiento por aire

Los sistemas de enfriamiento por aire (ACS) ofrecen un enfriamiento por gas único que permite realizar pruebas a temperatura sub-ambiente sin nitrógeno líquido. Disponibles en dos modelos, ACS-2 y ACS-3, los enfriadores cuentan con un diseño de compresores en cascada multietapa que puede utilizar aire comprimido (7 bar, 200 l/min) como medio de enfriamiento. Los modelos ACS-2 y ACS-3 permiten la operación del FCO a temperaturas mínimas, de hasta -55 °C y -100 °C respectivamente. Para el LSO, los modelos ACS-2 y ACS-3 permiten la operación hasta -15°C y -50°C, respectivamente. Los sistemas de enfriamiento pueden ayudar a eliminar o disminuir el uso de nitrógeno líquido y los peligros relacionados con este, de todos los laboratorios; y además, ofrecen una increíble rentabilidad.

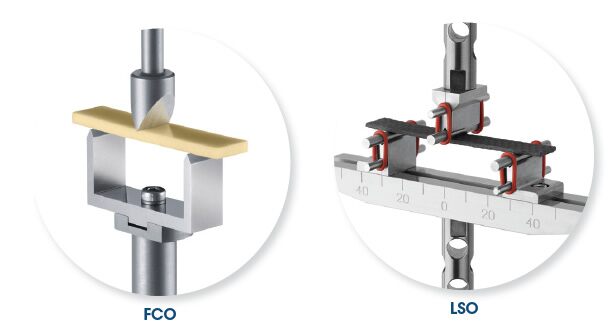

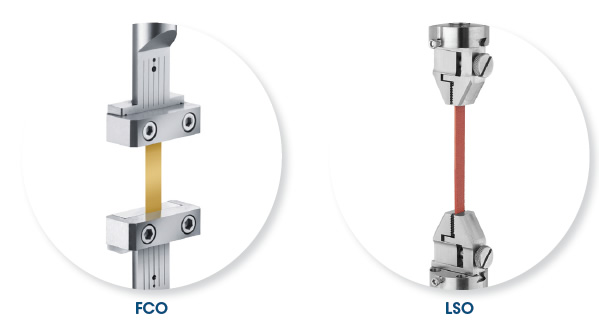

Sistemas de abrazaderas

El DMA 3200 cuenta con una variedad de sistemas de abrazaderas de muestra que proporcionan múltiples modos de deformación para adaptarse a una amplia gama de rigidez de la muestra. Los sistemas de abrazaderas estándar disponibles para usar con FCO incluyen tensión, compresión, flexión de tres puntos, flexión fija y abrazadera de tres capas. Las abrazaderas estándar de FCO, de acero inoxidable 17-4, están pensadas para una temperatura máxima de 500°C; también hay abrazaderas opcionales disponibles para usar a 600°C. Los sistemas de abrazaderas de LSO, construidos con titanio, pueden aceptar muestras más grandes y están disponibles en modos de tensión, compresión y flexión de tres puntos. Todas las abrazaderas de FCO se pueden usar con el LSO.

Flexión de tres puntos

Flexión de tres puntos

Flexión de tres puntos

En este modo, la muestra se deforma alrededor de tres puntos de contacto, en los dos extremos y en el medio. Se considera un modo de deformación “puro”, ya que la muestra se encuentra apoyada libremente sobre fulcros y se eliminan los efectos del agarre con abrazaderas. Es ideal para el análisis de barras sólidas de materiales rígidos, tales como compuestos, cerámicos, polímeros vidriados y semicristalinos, y metales.

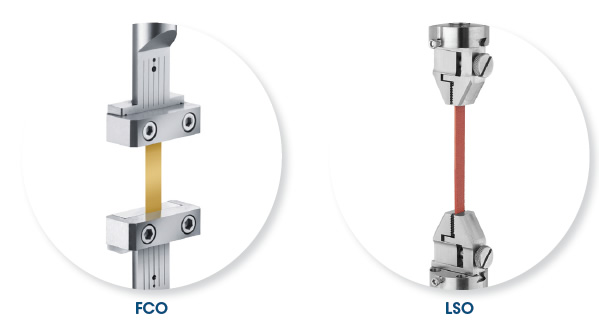

Tensión

Tensión

Tensión

En este modo, la muestra se sujeta con abrazaderas en los extremos superior e inferior, y se encuentra en tensión. La abrazadera de tensión es para el análisis ténsil de capas finas, barras, fibras individuales y manojos de fibras.

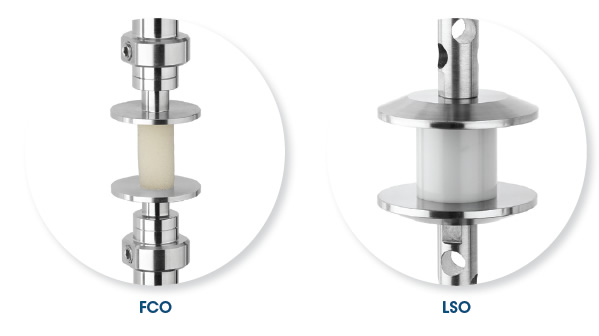

Compresión

Compresión

Compresión

En este modo, la muestra se coloca entre un plato redondo superior y uno inferior, y se la deforma bajo distintas condiciones de compresión. La compresión puede usarse para analizar muchos materiales de módulo de bajo a moderado, entre ellos, espumas, elastómeros, geles y otros sólidos blandos.

Soporte simple y doble

Soporte simple y doble

Los modos de soporte también se conocen como modos de doblado “con abrazadera” o “soportado” porque los puntos de soporte y deformación se fijan a la muestra de forma mecánica. Con un soporte doble, la muestra se sujeta con abrazaderas en ambos extremos y en el centro. La misma abrazadera se usa para el soporte simple, en el que la muestra se sujeta entre un extremo y la abrazadera central. El soporte simple permite el análisis de longitudes de muestra más cortas. El soporte es ideal para el análisis general de termoplásticos, elastómeros y otros materiales de alto amortiguamiento, así como para medir las transiciones de los revestimientos en los sustratos.

Abrazadera de tres capas

Abrazadera de tres capas

En una abrazadera de tres capas, dos porciones de igual tamaño de un material se colocan entre dos extremos y un plato central. La deformación aplicada es paralela al espesor de la muestra y la deformación resultante es el simple corte. Este modo a veces se conoce como «corte doble». Entre las muestras analizadas de manera típica se encuentran polímeros fundidos, elastómeros, geles, pastas y otros sólidos blandos o líquidos de gran viscosidad.

Especificaciones

Especificaciones

| Especificaciones de las abrazaderas | Dimensiones de la muestra de la abrazadera de FCO* | Dimensión de la muestra de la abrazadera de LSO |

| Tensión | Hasta 35 mm de largo, 12.5 mm de ancho y 1.5 mm de espesor | Hasta 100 mm de largo, 12.7 mm de ancho y 8 mm de espesor |

| Compresión | Platos provistos de 8, 15 y 25 mm de diámetro; el espesor máximo de la muestra es de 15 mm | Hasta 50 mm de diámetro y 100 mm de espesor (altura) |

| Flexión de tres puntos | Aberturas de 10, 25 y 40 mm. Hasta 12.8 mm de ancho y 5 mm de espesor | Abertura ajustable de 10 a 100 mm |

| Flexión de soporte | Hasta 38 mm de largo, 12.5 mm de ancho y 1.5 mm de espesor | N/C |

| Abrazadera de tres capas | Espesores de muestra de 0.5, 1.0 y 1.5 mm; la superficie de corte es de 15 mm2 | N/C |

* Nota: Todos los accesorios del FCO son compatibles con el sistema ambiental DMA3200 LSO. Se incluyen los adaptadores.

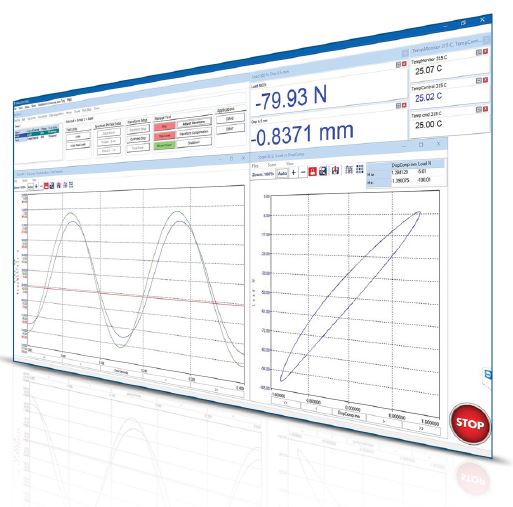

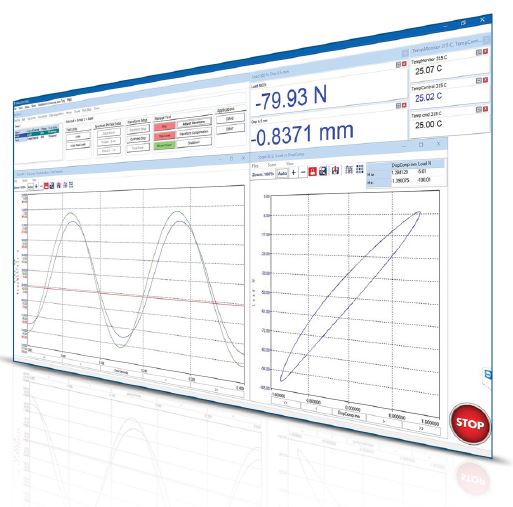

Software de control y análisis

El DMA 3200 cuenta con dos de los paquetes de software más potentes de la industria; WinTest® y TRIOS. Estos dos paquetes proporcionan algoritmos avanzados, visualización de datos sofisticada y potentes herramientas de análisis para una ejecución y presentación rápida y flexible de los experimentos.

Software de control avanzado WinTest

Software de control avanzado WinTest

WinTest es un potente software de adquisición de datos y control de instrumentos para el DMA 3200. Ofrece un entorno intuitivo que brinda flexibilidad en el diseño experimental de fatiga y DMA. Los métodos experimentales de DMA incluyen aumentos de temperatura, barridos de temperatura, barridos de deformaciones y barridos de frecuencia. Las pruebas de fatiga y «aumento a falla» se programan fácilmente con diversas formas de onda, que incluyen onda senoidal, triángulo, cuadrado o aumento. Además, las formas de onda se pueden combinar, o bien, se pueden importar formas de onda de la vida real. Unique TuneIQ y Controlled Stop ayudan a los usuarios a aprovechar la aceleración y la potencia de los motores ElectroForce al simplificar las tareas de ajuste.

WinTest es un potente software de adquisición de datos y control de instrumentos para el DMA 3200. Ofrece un entorno intuitivo que brinda flexibilidad en el diseño experimental de fatiga y DMA. Los métodos experimentales de DMA incluyen aumentos de temperatura, barridos de temperatura, barridos de deformaciones y barridos de frecuencia. Las pruebas de fatiga y «aumento a falla» se programan fácilmente con diversas formas de onda, que incluyen onda senoidal, triángulo, cuadrado o aumento. Además, las formas de onda se pueden combinar, o bien, se pueden importar formas de onda de la vida real. Unique TuneIQ y Controlled Stop ayudan a los usuarios a aprovechar la aceleración y la potencia de los motores ElectroForce al simplificar las tareas de ajuste.

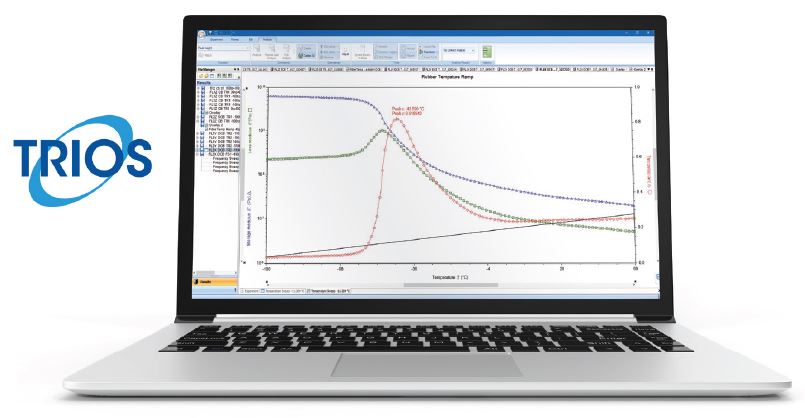

TRIOS para el software de análisis de datos

TRIOS para el software de análisis de datos

El software TRIOS de TA Instruments transfiere sin problemas los datos de DMA desde WinTest, lo que les proporciona a los experimentalistas la herramienta líder en la industria para analizar y presentar datos de DMA. Este software intuitivo incluye una amplia variedad de herramientas de ploteo, algunas de las cuales incluyen ploteo multiaxial, ajustes de gráficos predeterminados inteligentes o personalizables por el usuario, gráficos superpuestos mediante arrastrar y soltar y variables definidas por el usuario. Una gama completa de funciones y modelos de análisis de DMA incluye superposición de tiempo-temperatura, análisis de valores pico, análisis de punto de aparición, integración de valores pico, y espectro de relajación continuo y discreto. El software se puede instalar fuera de línea en cualquier computadora para compartir fácilmente datos con colegas.

Aplicaciones

Análisis mecánico dinámico (DMA) de fuerza alta

Análisis mecánico dinámico (DMA)

El DMA es una técnica que aplica una deformación sinusoidal, tensión o presión, a una muestra y mide la respuesta viscoelástica. Durante un experimento, la frecuencia y la magnitud de la deformación pueden mantenerse constantes o variar (barrido). La respuesta del material a la deformación se puede monitorear como una función de temperatura, frecuencia o tiempo. El DMA se utiliza para determinar diversas propiedades mecánicas; por ejemplo: módulo completo, E*, módulos de almacenamiento y pérdida (E’ y E”) y amortiguamiento (tan δ) de materiales viscoelásticos, detectar movimientos moleculares y desarrollar relaciones de estructura-propiedad.

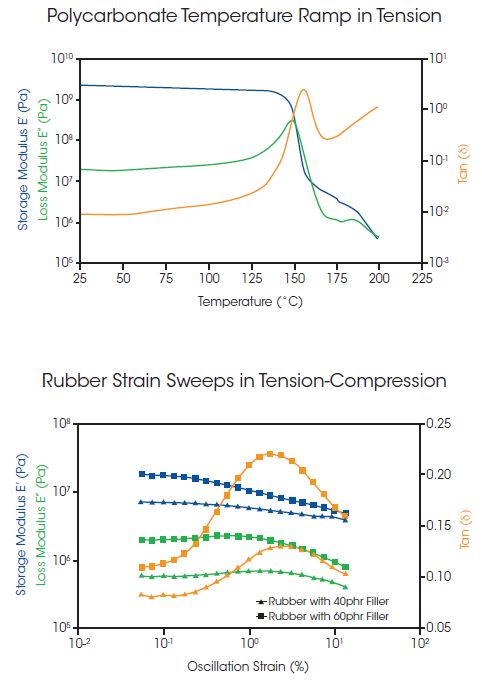

Análisis mecánico dinámico (DMA) de fuerza alta

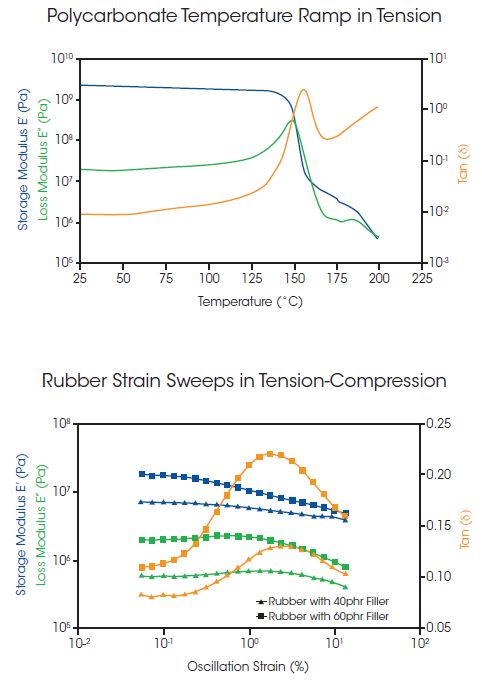

La capacidad de fuerza alta del DMA 3200 amplía los régimenes de carga experimental y permite realizar pruebas de muestras más grandes o componentes reales. Los ejemplos de las capacidades de DMA de fuerza alta se muestran en las figuras anteriores.

La figura de la parte superior muestra un aumento de temperatura en una barra de policarbonato a una velocidad de calentamiento de 3°C/min y una tensión de 0,4%. Las dimensiones de la muestra son 1,6 mm de espesor; 12,8 mm de ancho y 19 mm de largo. Estos resultados demuestran las capacidades del diseño de DMA 3200 de muchas maneras. En primer lugar, el diseño de fuerza alta y alta rigidez del DMA 3200 permite que una muestra de un espesor tan grande se pueda probar en una región vidriada y por debajo de Tg del polímero en el modo de tensión. Un diseño de instrumento de DMA más tradicional de menor fuerza estaría limitado en cuanto a fuerza y rigidez. Tales resultados deberían obtenerse en una configuración de flexión frente a tensión. En segundo lugar, el diseño sin fricción que brinda una excelente sensibilidad de fuerza baja permite caracterizar la transición vítrea en más de tres décadas de cambio en el módulo.

La figura de la parte inferior muestra barridos de deformaciones en dos muestras de goma cilíndricas, probadas con abrazaderas de compresión, a una temperatura de 30°C y una frecuencia de 10 Hz. Las dimensiones de la muestra eran un diámetro de 10 mm y un espesor de 20 mm. Estas dos muestras de goma tienen diferentes cantidades de contenido de relleno, específicamente 40 phr y 60 phr, donde phr es la unidad de lote que representa las porciones por ciento de goma. Se puede ver que, a mayor contenido de relleno, se obtienen módulos más altos, además de módulos más dependientes de la deformación. Durante esta prueba, las fuerzas requeridas para aplicar 20 % de tensión, que equivale a 5 mm, se acercan a los 60 N. Estos resultados destacan tanto la alta fuerza como el control de desplazamiento excepcional del DMA 3200.

Prueba de fatiga y cuasi-estática

Prueba de fatiga y cuasi-estática

La mayoría de los materiales, componentes y dispositivos se exponen a condiciones de carga repetidas durante su uso, y esta carga provoca la fatiga del material. Esta fatiga puede generar cambios dramáticos en el comportamiento de los materiales, lo que influye en el desempeño general, o bien, puede resultar en una falla completa y catastrófica. Las pruebas de fatiga mecánica brindan información sobre cómo y cuándo fallan los materiales, los componentes y los dispositivos cuando se someten a fuerzas o tensiones oscilantes. Esta información sobre el comportamiento de los materiales garantiza un desempeño confiable del producto y sirve como prueba de la duración.

La prueba monotónica, también conocida como prueba para el análisis ténsil, también es útil para evaluar la fuerza y la respuesta a la deformación. En este caso, las propiedades se miden durante una única prueba de carga a falla.

Se pueden medir diversas características de materiales, componentes o dispositivos con el DMA 3200, que respalda diversos tipos de estudios de fuerza dinámicas o estáticas.

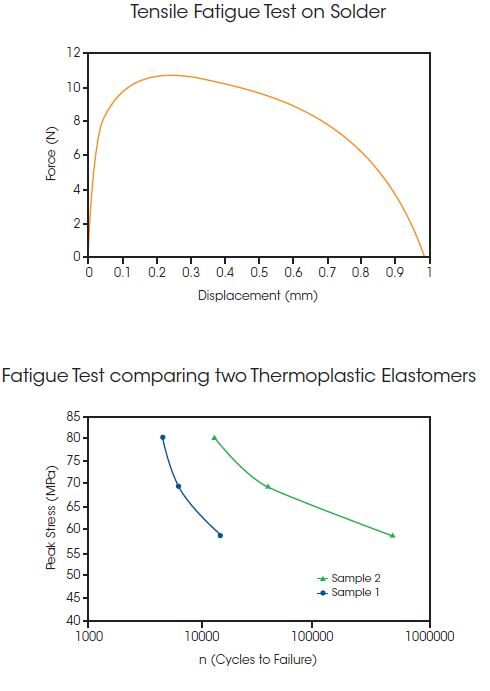

Prueba de fatiga y cuasi-estática

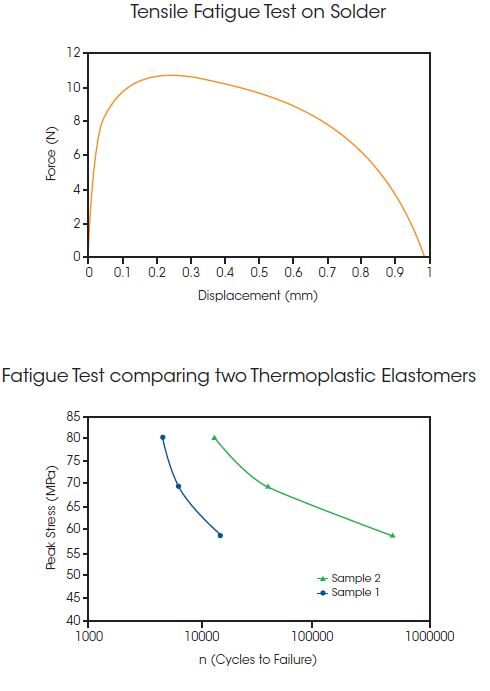

La flexibilidad, el poder y la durabilidad del DMA 3200 permiten realizar diversas pruebas, además del DMA. Su amplia gama de velocidad y fuerza permiten que sea útil tanto para pruebas de fatiga como cuasi-estáticas. En las figuras anteriores aparecen ejemplos de estas capacidades.

La figura de la parte superior muestra una prueba de esfuerzo a falla, también conocida como prueba de tensión, en una barra pequeña de soldadura. El aumento de desplazamiento se controló en 1 µm por minuto y la temperatura permaneció constante en 25°C. Las dimensiones de la muestra son 0,5 mm de diámetro y 2 mm de largo. Esta prueba requiere control lento y preciso del desplazamiento en un tiempo prolongado; en este caso 14 horas. La muestra demuestra la región lineal clásica al principio de la prueba a la izquierda del gráfico y una falla dúctil muy larga sobre el centro y a la derecha del gráfico. Esta prueba demuestra la flexibilidad del motor lineal ElectroForce. Si bien tiene capacidades para realizar pruebas dinámicas muy altas, también se puede utilizar para pruebas precisas y lentas.

La figura de la parte inferior muestra los resultados de un estudio de fatiga en elastómeros termoplásticos. Esta curva generalmente se denomina “Curva S-N” de fuerza frente a cantidad de ciclos. Se trata de un gráfico común para ilustrar y caracterizar la duración de carga cíclica de los materiales o los componentes como una función del nivel de carga. Se puede observar que a medida que la tensión disminuía, la muestra requería más ciclos para fallar. Esta prueba demuestra que el DMA 3200 se puede usar para pruebas de ciclos altos, aprovechando sus atributos de aceleración alta y durabilidad.

Mediciones de ejemplo:

- Módulos de elasticidad (E)

- Rigidez (K)

- Resistencia límite

- Resistencia a la tensión

- Elongación hasta rotura

- Resistencia a la fatiga

Estudios de resistencia de ejemplo:

- Prueba acelerada de vida

- Determinación de curva SN

- Envejecimiento mecánico

- Creep (deformación por fluencia lenta) y recuperación

- Relajación del esfuerzo

- Prueba para el análisis ténsil

- Descripción

-

Características del producto

El DMA 3200 cuenta con tecnología de motor lineal patentada ElectroForce, lo que permite que un único instrumento brinde desempeño y precisión de datos sin igual. Esta exclusiva tecnología del motor combina imanes de tierras raras con una suspensión flexural sin fricción para fuerza más precisa y control de desplazamiento en una amplia gama de frecuencias y amplitudes. El motor DMA 3200 ofrece una salida de fuerza de hasta 500 N y desplazamientos controlados que van de 1 µm a 13 mm. La prueba se puede realizar en modos estáticos y dinámicos.

Además, el diseño de imán móvil sin fricción elimina los puntos de falla que existen en otros diseños de motor, como los alambres móviles y la degradación de los cojinetes. Esto garantiza el desempeño más duradero y confiable; comprobado en miles de millones de ciclos con décadas de uso sin mantenimiento en instrumentos de prueba de fatiga ElectroForce. Es el único motor de la industria respaldado por una garantía de 10 años.

Esta tecnología de motor eficaz, silenciosa y libre de lubricación permite utilizar el DMA 3200 prácticamente en cualquier entorno; desde el laboratorio al taller de producción y desde la sala limpia al espacio de oficina.

Características principales

- El sensor de desplazamiento de alta resolución y el motor lineal patentado brindan un control sin igual sobre los más amplios rangos de fuerza, desplazamiento y frecuencia para mayor precisión de los datos

- El motor ultra duradero sin fricción, respaldado por la única garantía de diez años de la industria, proporciona un funcionamiento sin problemas y libre de mantenimiento

- La fuerza alta de 500 N permite realizar pruebas de muestras más grandes o piezas finales en condiciones reales, al alcanzar mayores niveles de carga tanto en el análisis de fatiga como en el de DMA

- El horno de convección forzada (FCO) brinda control superior y capacidad de respuesta en un rango de temperatura de -150°C a 600°C para alcanzar el más alto grado de precisión y flexibilidad en perfiles térmicos de experimentos

- El horno para muestras grandes (LSO), con un rango de temperatura de -150°C a 315°C, ofrece dimensiones interiores espaciosas para permitir realizar pruebas de muestras o componentes grandes

- Los sistemas de enfriamiento por aire (ACS) ofrecen un enfriamiento por gas para pruebas a temperatura subambiente sin el uso de nitrógeno líquido, lo que elimina posibles peligros del laboratorio, al mismo tiempo que brinda un excelente retorno de la inversión

- La amplia gama de accesorios se adaptan a un amplio rango de tamaños de muestra y geometrías que cooperan a la versatilidad de las pruebas

- El bastidor de prueba extremadamente rígido y los cojinetes de aire garantizan los resultados más precisos en muestras de alta rigidez

- Las luces de estado multicolor brindan una indicación clara y visible del estado de la prueba y el instrumento

- Los paquetes de software WinTest® y TRIOS brindan un control de instrumentos potente y fácil de usar, y análisis de datos para flexibilidad total en el diseño experimental

- Especificaciones

-

Especificaciones de los instrumentos

Especificaciones de los instrumentos Equipo mecánico dinámico (DMA) Fatiga y cuasi-estática Fuerza máxima 500 N 450 N Fuerza mínima

Sensor de 500 N

Sensor opcional de 22 N0.2 N

0.025 N5.0 N

0.22 NResolución de la fuerza

Sensor de 500 N

Sensor opcional de 22 N0.006 N

0.00026 N0.015N

0.00067 NRango de desplazamiento dinámico ±0.0005 a ± 6.5 mm ±0.002 a ± 6.5 mm Resolución del desplazamiento 1 nanómetro 1 nanómetro Aceleración máxima 80 G 80 G Desplazamiento máximo a 50 Hz ± 6.5 mm ± 6.5 mm Desplazamiento máximo a 100 Hz ± 1.0 mm ± 1.0 mm Rango del módulo 103 a 3×1012 Pa NA Precisión del módulo ± 1% NA Sensibilidad Tan δ 0.0001 NA Resolución Tan δ 0.000015 NA Rango de frecuencia 0.01 a 100 Hz 0.00001 a 300 Hz Especificaciones del horno

Especificaciones del horno FCO LSO Temperatura máxima 600°C * 315°C Velocidad de calentamiento 0.1 a 60°C/min 0.5 a 10°C/min Velocidad de enfriamiento 0.1 a 60°C/min 0.5 a 10°C/min Estabilidad isotérmica ± 0.1°C ± 2°C Dimensiones interiores 70 mm High x 60 mm Dia 191 x 200 x 200 mm * Nota: Las abrazaderas de muestra estándar son para utilizar con una temperatura máxima de 500°C. Se requieren abrazaderas de muestra opcionales para realizar pruebas a 600°C.

- Tecnología

-

Tecnología

Motor lineal ElectroForce®

Motor lineal ElectroForce®

El DMA 3200 cuenta con tecnología de motor lineal patentada ElectroForce, lo que permite que un único instrumento brinde desempeño y precisión de datos sin igual. Esta exclusiva tecnología del motor combina imanes de tierras raras con una suspensión flexural sin fricción para fuerza más precisa y control de desplazamiento en una amplia gama de frecuencias y amplitudes. El motor DMA 3200 ofrece una salida de fuerza de hasta 500 N y desplazamientos controlados que van de 1 µm a 13 mm. La prueba se puede realizar en modos estáticos y dinámicos.

Además, el diseño de imán móvil sin fricción elimina los puntos de falla que existen en otros diseños de motor, como los alambres móviles y la degradación de los cojinetes. Esto garantiza el desempeño más duradero y confiable; comprobado en miles de millones de ciclos con décadas de uso sin mantenimiento en instrumentos de prueba de fatiga ElectroForce. Es el único motor de la industria respaldado por una garantía de 10 años.

Esta tecnología de motor eficaz, silenciosa y libre de lubricación permite utilizar el DMA 3200 prácticamente en cualquier entorno; desde el laboratorio al taller de producción y desde la sala limpia al espacio de oficina.

Sensor de desplazamiento óptico de alta resolución

Sensor de desplazamiento óptico de alta resolución

El DMA 3200 cuenta con un sensor de desplazamiento de alta precisión (HADS), para el control más puro y la medición de deformaciones pequeñas y grandes necesarias para la prueba de fatiga y DMA. El HADS es un dispositivo óptico de desempeño ultra, capaz de realizar mediciones con poco ruido y sin fricción, con una resolución de nanómetro a altas velocidades. El sensor se coloca cerca de la muestra y el eje de carga para minimizar todavía más los errores en cumplimiento o la expansión térmica.

Sensores de fuerza intercambiables

Sensores de fuerza intercambiables

Los sensores de fuerza de alta rigidez y alto ancho de banda se colocan sobre la base del bastidor rígido y son intercambiables para optimizar para las diferentes durezas de la muestra. La versión estándar del instrumento cuenta con un sensor de 500 N y se puede agregar un sensor opcional de 22 N para mejorar los datos de baja fuerza para pruebas de muestras blandas.

Diseño de alta rigidez mecánica

Diseño de alta rigidez mecánica

En la prueba mecánica, un diseño de instrumento con componentes de alta dureza, como un bastidor, que conecta componentes y abrazaderas de muestra, son fundamentes para la precisión de la medición. Al minimizar las deformaciones de los componentes del instrumento o el cumplimiento, se reducen las mediciones de desplazamiento que de otro modo se puede parecer una deformación de la muestra. El diseño ultra rígido del 3200 garantiza una precisión superior de los datos. Comienza con un diseño de bastidor rígido de tres columnas que maximiza la rigidez dentro y fuera del eje, lo que se mejora todavía más mediante el uso de cojinetes de aire por encima y por debajo del espécimen de prueba. A diferencia de los cojinetes de bolas o lisos que generan ruido y fricción en la medición, los cojinetes de aire tienen el beneficio adicional de preservar los atributos de alto desempeño del motor lineal ElectroForce® libre de fricción.

Horno de convección forzada, FCO

Horno de convección forzada, FCO

El FCO es el dispositivo de temperatura líder para pruebas de materiales y está diseñado para optimizar el tiempo de respuesta de temperatura, la uniformidad y la estabilidad. Este potente horno puede calentar a velocidades de hasta 60°C/min. La estabilidad superior de la temperatura se logra mediante el uso de calentadores de pistola dobles resistivos, que brindan flujo de aire en sentido contrario a la rotación en una cámara de horno con una forma exclusiva que optimiza la mezcla de gas para lograr uniformidad y estabilidad en todo el rango de temperatura de -150°C a 600°C*. La versión estándar del FCO cuenta con una conveniente luz LED interna con una larga vida útil y puerto de visualización. Se encuentra disponible un sistema de enfriamiento de nitrógeno líquido opcional que está disponible para el control de temperaturas de hasta -150°C. Opcionalmente, el FCO se puede enfriar hasta -100°C mediante sistemas de enfriamiento por aire sin LN2.

* La prueba por encima de 500˚C requiere abrazaderas de muestra de alta temperatura

Horno para muestras grandes (LSO)

Horno para muestras grandes (LSO)

El LSO ofrecer dimensiones de interior espaciosas para alojar tamaños de muestra y componentes más grandes. En este diseño, el aire pasa por encima de dos elementos resistivos y dentro de la cavidad, lo que optimiza la uniformidad en un gran volumen para el control de temperatura desde -150°C a 315°C. La versión estándar del LSO cuenta con un puerto de visualización de 140 mm x 190 mm y una puerta extraíble para mayor comodidad. El mayor volumen del LSO es ideal para configurar el DMA 3200 con soluciones de abrazaderas personalizadas para aplicaciones exclusivas.

Sistemas de enfriamiento por aire

Sistemas de enfriamiento por aire

Los sistemas de enfriamiento por aire (ACS) ofrecen un enfriamiento por gas único que permite realizar pruebas a temperatura sub-ambiente sin nitrógeno líquido. Disponibles en dos modelos, ACS-2 y ACS-3, los enfriadores cuentan con un diseño de compresores en cascada multietapa que puede utilizar aire comprimido (7 bar, 200 l/min) como medio de enfriamiento. Los modelos ACS-2 y ACS-3 permiten la operación del FCO a temperaturas mínimas, de hasta -55 °C y -100 °C respectivamente. Para el LSO, los modelos ACS-2 y ACS-3 permiten la operación hasta -15°C y -50°C, respectivamente. Los sistemas de enfriamiento pueden ayudar a eliminar o disminuir el uso de nitrógeno líquido y los peligros relacionados con este, de todos los laboratorios; y además, ofrecen una increíble rentabilidad.

- Sistemas de abrazaderas

-

Sistemas de abrazaderas

El DMA 3200 cuenta con una variedad de sistemas de abrazaderas de muestra que proporcionan múltiples modos de deformación para adaptarse a una amplia gama de rigidez de la muestra. Los sistemas de abrazaderas estándar disponibles para usar con FCO incluyen tensión, compresión, flexión de tres puntos, flexión fija y abrazadera de tres capas. Las abrazaderas estándar de FCO, de acero inoxidable 17-4, están pensadas para una temperatura máxima de 500°C; también hay abrazaderas opcionales disponibles para usar a 600°C. Los sistemas de abrazaderas de LSO, construidos con titanio, pueden aceptar muestras más grandes y están disponibles en modos de tensión, compresión y flexión de tres puntos. Todas las abrazaderas de FCO se pueden usar con el LSO.

Flexión de tres puntos

Flexión de tres puntos

Flexión de tres puntosEn este modo, la muestra se deforma alrededor de tres puntos de contacto, en los dos extremos y en el medio. Se considera un modo de deformación “puro”, ya que la muestra se encuentra apoyada libremente sobre fulcros y se eliminan los efectos del agarre con abrazaderas. Es ideal para el análisis de barras sólidas de materiales rígidos, tales como compuestos, cerámicos, polímeros vidriados y semicristalinos, y metales.

Tensión

Tensión

TensiónEn este modo, la muestra se sujeta con abrazaderas en los extremos superior e inferior, y se encuentra en tensión. La abrazadera de tensión es para el análisis ténsil de capas finas, barras, fibras individuales y manojos de fibras.

Compresión

Compresión

CompresiónEn este modo, la muestra se coloca entre un plato redondo superior y uno inferior, y se la deforma bajo distintas condiciones de compresión. La compresión puede usarse para analizar muchos materiales de módulo de bajo a moderado, entre ellos, espumas, elastómeros, geles y otros sólidos blandos.

Soporte simple y doble

Soporte simple y doble

Los modos de soporte también se conocen como modos de doblado “con abrazadera” o “soportado” porque los puntos de soporte y deformación se fijan a la muestra de forma mecánica. Con un soporte doble, la muestra se sujeta con abrazaderas en ambos extremos y en el centro. La misma abrazadera se usa para el soporte simple, en el que la muestra se sujeta entre un extremo y la abrazadera central. El soporte simple permite el análisis de longitudes de muestra más cortas. El soporte es ideal para el análisis general de termoplásticos, elastómeros y otros materiales de alto amortiguamiento, así como para medir las transiciones de los revestimientos en los sustratos.

Abrazadera de tres capas

Abrazadera de tres capas

En una abrazadera de tres capas, dos porciones de igual tamaño de un material se colocan entre dos extremos y un plato central. La deformación aplicada es paralela al espesor de la muestra y la deformación resultante es el simple corte. Este modo a veces se conoce como «corte doble». Entre las muestras analizadas de manera típica se encuentran polímeros fundidos, elastómeros, geles, pastas y otros sólidos blandos o líquidos de gran viscosidad.

Especificaciones

Especificaciones

Especificaciones de las abrazaderas Dimensiones de la muestra de la abrazadera de FCO* Dimensión de la muestra de la abrazadera de LSO Tensión Hasta 35 mm de largo, 12.5 mm de ancho y 1.5 mm de espesor Hasta 100 mm de largo, 12.7 mm de ancho y 8 mm de espesor Compresión Platos provistos de 8, 15 y 25 mm de diámetro; el espesor máximo de la muestra es de 15 mm Hasta 50 mm de diámetro y 100 mm de espesor (altura) Flexión de tres puntos Aberturas de 10, 25 y 40 mm. Hasta 12.8 mm de ancho y 5 mm de espesor Abertura ajustable de 10 a 100 mm Flexión de soporte Hasta 38 mm de largo, 12.5 mm de ancho y 1.5 mm de espesor N/C Abrazadera de tres capas Espesores de muestra de 0.5, 1.0 y 1.5 mm; la superficie de corte es de 15 mm2 N/C * Nota: Todos los accesorios del FCO son compatibles con el sistema ambiental DMA3200 LSO. Se incluyen los adaptadores.

- Software

-

Software de control y análisis

El DMA 3200 cuenta con dos de los paquetes de software más potentes de la industria; WinTest® y TRIOS. Estos dos paquetes proporcionan algoritmos avanzados, visualización de datos sofisticada y potentes herramientas de análisis para una ejecución y presentación rápida y flexible de los experimentos.

Software de control avanzado WinTest

Software de control avanzado WinTest

WinTest es un potente software de adquisición de datos y control de instrumentos para el DMA 3200. Ofrece un entorno intuitivo que brinda flexibilidad en el diseño experimental de fatiga y DMA. Los métodos experimentales de DMA incluyen aumentos de temperatura, barridos de temperatura, barridos de deformaciones y barridos de frecuencia. Las pruebas de fatiga y «aumento a falla» se programan fácilmente con diversas formas de onda, que incluyen onda senoidal, triángulo, cuadrado o aumento. Además, las formas de onda se pueden combinar, o bien, se pueden importar formas de onda de la vida real. Unique TuneIQ y Controlled Stop ayudan a los usuarios a aprovechar la aceleración y la potencia de los motores ElectroForce al simplificar las tareas de ajuste.

WinTest es un potente software de adquisición de datos y control de instrumentos para el DMA 3200. Ofrece un entorno intuitivo que brinda flexibilidad en el diseño experimental de fatiga y DMA. Los métodos experimentales de DMA incluyen aumentos de temperatura, barridos de temperatura, barridos de deformaciones y barridos de frecuencia. Las pruebas de fatiga y «aumento a falla» se programan fácilmente con diversas formas de onda, que incluyen onda senoidal, triángulo, cuadrado o aumento. Además, las formas de onda se pueden combinar, o bien, se pueden importar formas de onda de la vida real. Unique TuneIQ y Controlled Stop ayudan a los usuarios a aprovechar la aceleración y la potencia de los motores ElectroForce al simplificar las tareas de ajuste.

TRIOS para el software de análisis de datos

TRIOS para el software de análisis de datos

El software TRIOS de TA Instruments transfiere sin problemas los datos de DMA desde WinTest, lo que les proporciona a los experimentalistas la herramienta líder en la industria para analizar y presentar datos de DMA. Este software intuitivo incluye una amplia variedad de herramientas de ploteo, algunas de las cuales incluyen ploteo multiaxial, ajustes de gráficos predeterminados inteligentes o personalizables por el usuario, gráficos superpuestos mediante arrastrar y soltar y variables definidas por el usuario. Una gama completa de funciones y modelos de análisis de DMA incluye superposición de tiempo-temperatura, análisis de valores pico, análisis de punto de aparición, integración de valores pico, y espectro de relajación continuo y discreto. El software se puede instalar fuera de línea en cualquier computadora para compartir fácilmente datos con colegas.

- Aplicaciones

-

Aplicaciones

Análisis mecánico dinámico (DMA) de fuerza alta

Análisis mecánico dinámico (DMA)

El DMA es una técnica que aplica una deformación sinusoidal, tensión o presión, a una muestra y mide la respuesta viscoelástica. Durante un experimento, la frecuencia y la magnitud de la deformación pueden mantenerse constantes o variar (barrido). La respuesta del material a la deformación se puede monitorear como una función de temperatura, frecuencia o tiempo. El DMA se utiliza para determinar diversas propiedades mecánicas; por ejemplo: módulo completo, E*, módulos de almacenamiento y pérdida (E’ y E”) y amortiguamiento (tan δ) de materiales viscoelásticos, detectar movimientos moleculares y desarrollar relaciones de estructura-propiedad.

Análisis mecánico dinámico (DMA) de fuerza alta

La capacidad de fuerza alta del DMA 3200 amplía los régimenes de carga experimental y permite realizar pruebas de muestras más grandes o componentes reales. Los ejemplos de las capacidades de DMA de fuerza alta se muestran en las figuras anteriores.

La figura de la parte superior muestra un aumento de temperatura en una barra de policarbonato a una velocidad de calentamiento de 3°C/min y una tensión de 0,4%. Las dimensiones de la muestra son 1,6 mm de espesor; 12,8 mm de ancho y 19 mm de largo. Estos resultados demuestran las capacidades del diseño de DMA 3200 de muchas maneras. En primer lugar, el diseño de fuerza alta y alta rigidez del DMA 3200 permite que una muestra de un espesor tan grande se pueda probar en una región vidriada y por debajo de Tg del polímero en el modo de tensión. Un diseño de instrumento de DMA más tradicional de menor fuerza estaría limitado en cuanto a fuerza y rigidez. Tales resultados deberían obtenerse en una configuración de flexión frente a tensión. En segundo lugar, el diseño sin fricción que brinda una excelente sensibilidad de fuerza baja permite caracterizar la transición vítrea en más de tres décadas de cambio en el módulo.

La figura de la parte inferior muestra barridos de deformaciones en dos muestras de goma cilíndricas, probadas con abrazaderas de compresión, a una temperatura de 30°C y una frecuencia de 10 Hz. Las dimensiones de la muestra eran un diámetro de 10 mm y un espesor de 20 mm. Estas dos muestras de goma tienen diferentes cantidades de contenido de relleno, específicamente 40 phr y 60 phr, donde phr es la unidad de lote que representa las porciones por ciento de goma. Se puede ver que, a mayor contenido de relleno, se obtienen módulos más altos, además de módulos más dependientes de la deformación. Durante esta prueba, las fuerzas requeridas para aplicar 20 % de tensión, que equivale a 5 mm, se acercan a los 60 N. Estos resultados destacan tanto la alta fuerza como el control de desplazamiento excepcional del DMA 3200.

Prueba de fatiga y cuasi-estática

Prueba de fatiga y cuasi-estática

La mayoría de los materiales, componentes y dispositivos se exponen a condiciones de carga repetidas durante su uso, y esta carga provoca la fatiga del material. Esta fatiga puede generar cambios dramáticos en el comportamiento de los materiales, lo que influye en el desempeño general, o bien, puede resultar en una falla completa y catastrófica. Las pruebas de fatiga mecánica brindan información sobre cómo y cuándo fallan los materiales, los componentes y los dispositivos cuando se someten a fuerzas o tensiones oscilantes. Esta información sobre el comportamiento de los materiales garantiza un desempeño confiable del producto y sirve como prueba de la duración.

La prueba monotónica, también conocida como prueba para el análisis ténsil, también es útil para evaluar la fuerza y la respuesta a la deformación. En este caso, las propiedades se miden durante una única prueba de carga a falla.

Se pueden medir diversas características de materiales, componentes o dispositivos con el DMA 3200, que respalda diversos tipos de estudios de fuerza dinámicas o estáticas.

Prueba de fatiga y cuasi-estática

La flexibilidad, el poder y la durabilidad del DMA 3200 permiten realizar diversas pruebas, además del DMA. Su amplia gama de velocidad y fuerza permiten que sea útil tanto para pruebas de fatiga como cuasi-estáticas. En las figuras anteriores aparecen ejemplos de estas capacidades.

La figura de la parte superior muestra una prueba de esfuerzo a falla, también conocida como prueba de tensión, en una barra pequeña de soldadura. El aumento de desplazamiento se controló en 1 µm por minuto y la temperatura permaneció constante en 25°C. Las dimensiones de la muestra son 0,5 mm de diámetro y 2 mm de largo. Esta prueba requiere control lento y preciso del desplazamiento en un tiempo prolongado; en este caso 14 horas. La muestra demuestra la región lineal clásica al principio de la prueba a la izquierda del gráfico y una falla dúctil muy larga sobre el centro y a la derecha del gráfico. Esta prueba demuestra la flexibilidad del motor lineal ElectroForce. Si bien tiene capacidades para realizar pruebas dinámicas muy altas, también se puede utilizar para pruebas precisas y lentas.

La figura de la parte inferior muestra los resultados de un estudio de fatiga en elastómeros termoplásticos. Esta curva generalmente se denomina “Curva S-N” de fuerza frente a cantidad de ciclos. Se trata de un gráfico común para ilustrar y caracterizar la duración de carga cíclica de los materiales o los componentes como una función del nivel de carga. Se puede observar que a medida que la tensión disminuía, la muestra requería más ciclos para fallar. Esta prueba demuestra que el DMA 3200 se puede usar para pruebas de ciclos altos, aprovechando sus atributos de aceleración alta y durabilidad.

Mediciones de ejemplo:

- Módulos de elasticidad (E)

- Rigidez (K)

- Resistencia límite

- Resistencia a la tensión

- Elongación hasta rotura

- Resistencia a la fatiga

Estudios de resistencia de ejemplo:

- Prueba acelerada de vida

- Determinación de curva SN

- Envejecimiento mecánico

- Creep (deformación por fluencia lenta) y recuperación

- Relajación del esfuerzo

- Prueba para el análisis ténsil

- Vídeo

-