キーワード:疲労試験、引張試験、アディティブ マニュファクチャリング(積層造形)、3Dプリント、ナイロン、サステナブルポリマー、ElectroForce

EF037-JA

要約

技術的進化に伴い、積層造形はプロトタイプの形成だけでなく、最終部品の製造にも幅広く応用されるようになりました。疲労寿命など時間に依存した挙動を含む、積層造形部品の機械的特性を理解し、性能と信頼性を確保することが重要です。破断するまで引張力を加える単調引張試験とサイクル疲労試験を使用し、バイオポリアミド-11 (PA11) と石油ベースポリアミド-12 (PA12) の2種類のポリアミドをレーザー焼結加工して作成したダンベル試験片の機械的特性と時間依存反応性を評価しました。単調試験および疲労試験には、電磁モーターおよび非接触精密センサー技術を備え、多用途性に優れたTA Instruments™ ElectroForce 3300 負荷フレーム を使用しました。その結果、PA12よりもPA11の方が、優れた機械的特性および疲労寿命を持つことが明かになりました。ここでご紹介するアプローチは、反復負荷における極限強度と耐久性の両方を評価することが重要な場合に、材料の比較に役立てることができます。

はじめに

積層造形 (AM) は、複雑な3次元(3D)形状の材料の製造を可能にする革新的技術として急速に普及しました [1]。当初はプロトタイプを形成するために使用されていましたが、最終部品の製造へとその応用は次第に広がっています。レーザー焼結は、粉末剤を使用して希望の形状を印刷する、一般的に用いられているAM技術です。最終製品の性能を把握し、AMによって生じた潜在的なばらつきを調査するために、レーザー焼結された材料サンプルの機械的特性を評価する必要があります。疲労寿命など時間と負荷に依存する特性は、これらのAM部品に使用される材料の信頼性を特定するために役立ちます。これらの特性は、破滅的障害を回避するために材料の寿命を徹底的に把握することが極めて重要とされる航空宇宙および生物医学などの分野で特に重視されます[2]。

レーザー焼結のAMプロセスで一般的に使用される2つのポリマーは、ポリアミド-11 (PA11) とポリアミド-12 (PA12)で、これらはナイロン系ポリマーに属します。PA11はバイオベースでヒマシ油を原料としているのに対し、PA12は石油由来で主鎖のポリマーのアミド基に追加のメチレン基が含まれています。PA11はカーボンフットプリントが小さいことから望ましい選択肢とされていますが、PA12に含まれる追加のメチレン基により、これら2つの材料の機械特性は異なります[3] [4]。PA11は一般的に、PA12と比較してより頑強で、延性が高いとされますが、PA12はより耐化学性に優れています[5]。これらのことを考慮して、環境が最終的な材料性能に与える影響を検討するため、PA11とPA12の性能特性を完全に把握する必要があります。

これら2種類のポリマーがもつ機械的特性の違いについてはこれまでにも精査されてきましたが、疲労寿命についての試験はほとんどされてきませんでした[4] [6]。多くの場合、機械的試験と疲労試験は別々の方法で行われ、高額な費用と大規模な施設を必要とします。このアプリケーションノートでは、ElectroForce 3300 ロードフレームを使用し、レーザー焼結されたPA11とPA12のダンベル型サンプルの準静的および繰り返し反応を評価します。レーザー焼結プロセスによって誘発される潜在的なばらつきについても精査しています。

実験

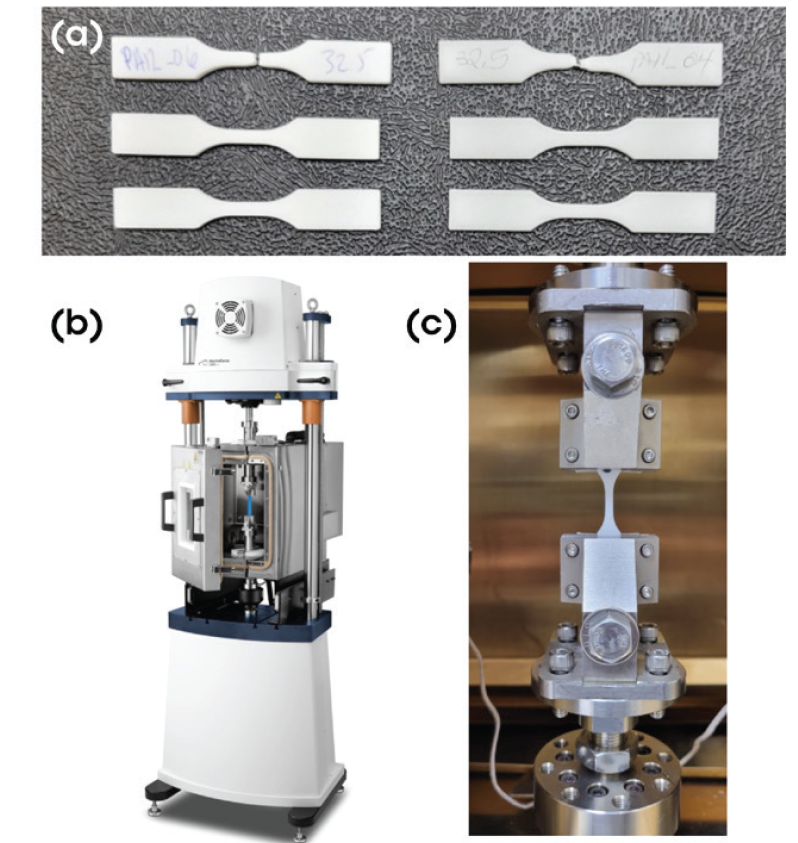

市販のPA11とPA12サンプルにレーザー焼結積層造形(AM)法を施してV型のダンベル型サンプルを作成しました[7]。図1aは、PA12 (左)とPA11 (右)のダンベル型サンプルの引張試験前と後の様子を示したものです。

TA InstrumentsのElectroForce 3300を使用して、単調試験および疲労試験を実施しました。すぐれた多用途性と、伸長および引張強度の測定に必要な低速試験と、疲労試験に必要な高速反復テストに対応している3300を試験機器として選択しました。図1bに機器の引張試験設定を示します。サンプルの形状と試験条件は、ASTM D638-22に従って設定されました [7]。すべてのサンプルが破断するまで速度1.2 mm/分(ひずみ速度0.0018 s-1) で単調引張試験を実施しました。PA11とPA12のそれぞれ3つのサンプルの機械的特性の変化を検査しました。

疲労試験は、最大応力レベル25、30、32.5、35、および40 MPaについて、周波数25 Hzで実施しました。破断するまで引張力をかける単調引張試験の結果、応力レベル40 MPaは、より強力なPA11サンプルの極限強度の約80%であることが明かになりました。サンプルの張力を維持するためにR比0.1を使用しました。より低い最大応力レベルを使用して、応力の低下に対し材料の寿命がどのように増加するかを体系的に検証しました。各応力レベルで3つのサンプルを試験し、PA11とPA12部品間のばらつきを評価しました。ひずみのモニタリングには、Epsilon ONE光学式伸縮計(モデルOne250CE/280)を使用しました。グリップ内のダンベル型サンプルの代表的な例を図1cに示します。

結果および考察

単調試験

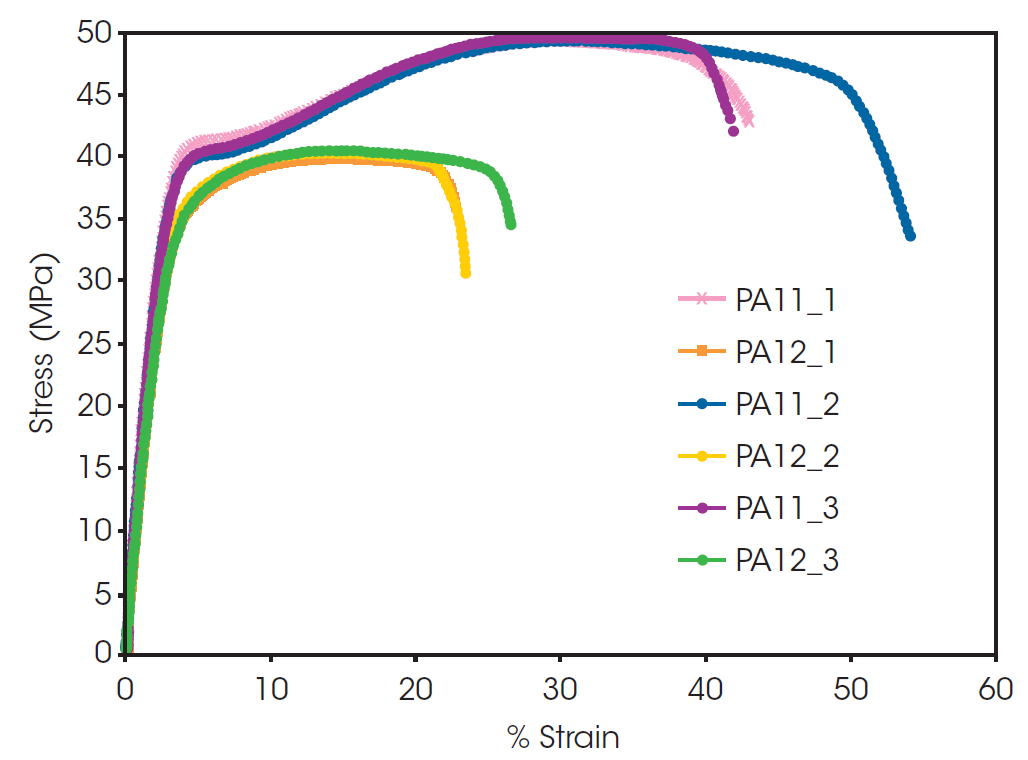

単調引張試験を使って、PA11とPA12の機械的特性を評価しました。図2は、サンプルをひずみ速度 0.0018 s-1で引張した結果得られた、応力とひずみとの関係を表した曲線です。PA11 のすべてのサンプルで、極限引張強度(UTS)および破断時点での伸長率の両方でより高い数値が得られました。

UTS、破断時点の伸び率、3つの曲線の平均値、および標準偏差を表1および表2に示します。

粉末床溶解結合法を使って作成された PA11 と PA12 では、PA11の方が強度と伸長度の両方で共に優れていることが、先行研究ですでに明かになっています[3]。単調試験の結果から、PA11 は PA12 と比較して、強度を損なうことなく高い伸長度が得られることが明かになりました。この結果から、PA11 が最終部品はもちろん、さらに高い強度と延性が求められる応用で、より優れた選択肢であることが分かります。

サンプルを三部構造で検証することで、レーザー焼結処理自体にみられる潜在的なばらつきを特定することができます。レーザー焼結は、粉末床溶解結合法を使った積層造形(AM)処理で、再現性の観点からその完全性が批判されています[8]。レーザー焼結では、粉末床特性、レーザー特性、およびプロセスパラメータに起因するばらつきが生じる傾向があります。表1 から、破断伸び率に最もばらつきがみられ、UTS は両方のサンプルで一定であることがわかります。図2 の PA11 と PA12 サンプル曲線ではいずれも、1つの曲線が、他の2つのレプリカよりも突出して伸長していることが分かります。表1 の標準偏差が高くなっているのはこのためです。AM 処理の非一貫性から機械的特性にばらつきが生じ、これは最終製品にとっては望ましくありません。

表1 PA11の3つのサンプルにおける引張極限強度(UTS)、破断時点での伸び率(%)、平均値および標準偏差(σ)。

| PA11 | UTS (MPa) | 伸び率 (%) |

|---|---|---|

| 1 | 49.24 | 44.76 |

| 2 | 49.40 | 54.24 |

| 3 | 49.87 | 41.87 |

| 平均 | 49.50 | 46.96 |

| σ | 0.33 | 6.47 |

表2 PA12の3つのサンプルにおける引張極限強度(UTS)、破断時点での伸び率(%)、平均値および標準偏差(σ)。

| PA12 | UTS (MPa) | 伸び率 (%) |

|---|---|---|

| 1 | 39.91 | 23.35 |

| 2 | 40.35 | 23.40 |

| 3 | 40.51 | 26.56 |

| 平均 | 40.25 | 24.44 |

| σ | 0.31 | 1.84 |

疲労試験

単調試験はAM部品の機械的特性の評価に幅広く使用されています。AM技術がますます利用されるようになるにつれ、結果として得られる部品の信頼性および期待される寿命性能を把握することが重要になります。このためには、単純で迅速な単調引張試験よりもさらに踏み込んだ特性評価が必要となり、負荷条件下での長期的な製品評価と、意図される応用で予期される変形評価を行う必要があります。

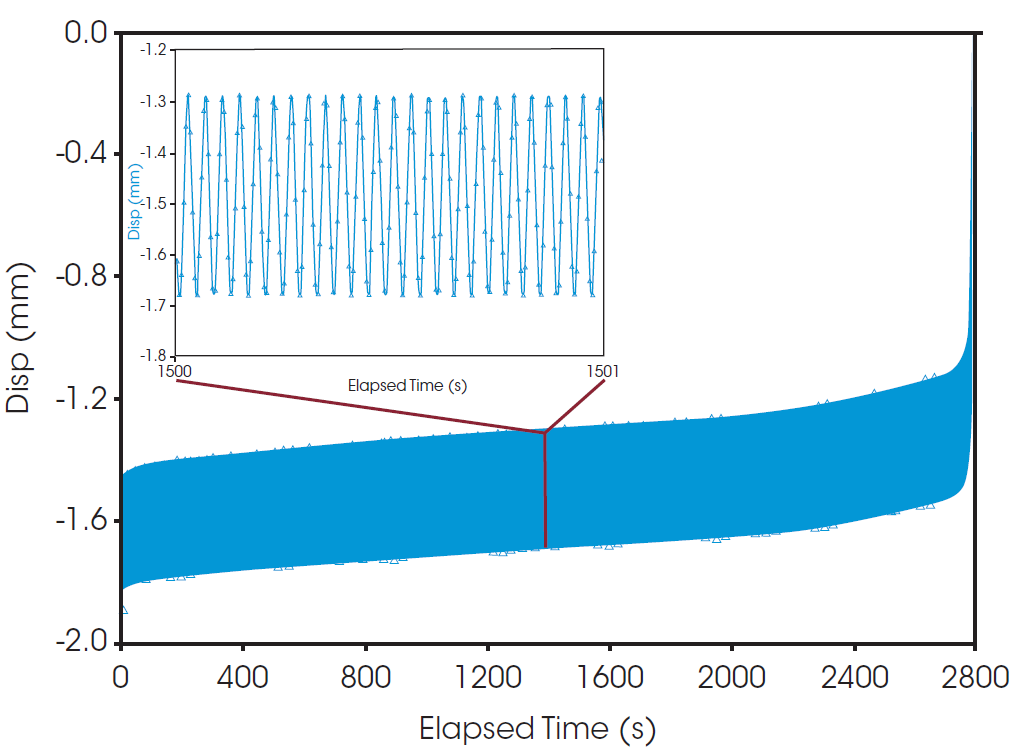

定速周期的負荷条件での材料のロバスト性を評価するために、PA11 および PA12 サンプルの疲労試験を実施しました。図3は、本試験において PA11 のサンプルの1つが応力レベル30 MPaの周期的負荷条件下で破壊するまでの全変位量と時間との関係を示しています。総試験時間 0~2800秒 (7×104 サイクル)にわたって、サンプルの長さが徐々に増加し、これは開始点からの変位が増加することで分かります。試験時間の最終局面となる 2400秒 (6×104 サイクル)直前で、変位幅がより速い速度で増加し始めました。これは材料が破断するまで継続し、材料が破断しようとしていることによって引き起こされる、突然の、急激な変位の増加が見られました。

図3の拡大部分は、この短時間に生じた材料の変化を1秒きざみで示したものです。試験はすべて周波数 25Hz で実施しました。この1秒間に、材料は振幅が明確に定義された 25 の正弦曲線サイクルにさらされ、周期的に 30 MPa レベルまでの応力が加わります。このように試験結果を2つの異なるタイムスケールで検証することで、連続的な短時間の変形が何度も生じた結果、サンプル長が突然大幅に増加し、最終的に材料が破断したことが分かります。

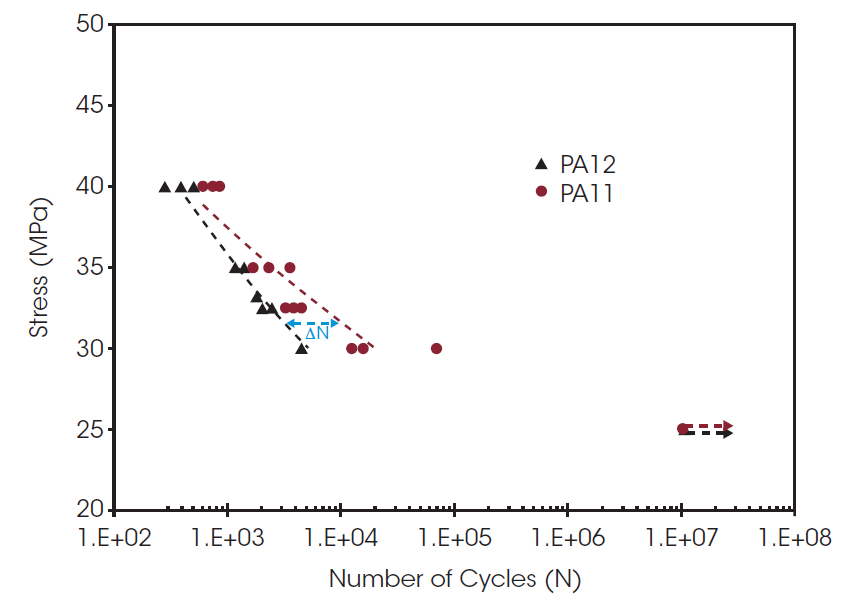

図4は、応力レベル 40~25 MPa での結果を S/N 曲線(Woehler曲線)で表したものです。S/N 曲線は、破断までの繰り返し数(N)に対するサイクル応力(S)の関係を示したもので、疲労を可視化したい場合に有効です。25 MPa では全てのサンプルが107サイクルに達したため、これを本研究のランアウトサイクルとしました。応力レベルの結果ランアウト試験片となった場合、その応力レベルは耐久限界以下とみなします。

両サンプルにおいて、応力レベルが高くなるほど破断までの繰り返し数は少なくなります。応力レベル 30~40 MPaで、PA12 は PA11 よりも少ない繰り返し数で破断しました。40~30 MPa の結果をもとに作成した曲線に基づき最適な傾向線を作成しました。25 MPa レベルではサンプルに破断が見られなかったため除外しました。高い応力レベルでは、破断までの繰り返し数は数百サイクルと同程度でした。傾向線から、破断までのサイクル数の変化 (ΔN=NPA11-NPA12、図4の青線) は応力レベルの低下に伴い増加することが分かりました。この結果は単調試験のデータと一致しており、より頑強で延性の高い PA11 の方が、周期的負荷条件下でより頑強な特性を示すことが予想されます。

各応力レベルにつき3つのサンプルの試験を実施することで、単調試験と類似した方法でAM処理の再現性を分析することができます。PA12 の S/N 曲線では、応力レベル間のデータスプレッドはほとんどみられませんでした。しかし、PA11では、応力レベル30 MPaと35 MPaで顕著なデータスプレッドが見られました。単調試験のデータから、UTSと破断時点での伸び率(%)の標準偏差も、PA11 では PA12 と比較して高いことが分かりました。このことから、レーザー焼結 AM 法における PA11 の再現性に問題がある可能性が明かになり、これにより材料の機械的特性および疲労特性にばらつきが生まれることが特定されました。

本研究で観察されたばらつきから、レーザー焼結加工により製造された PA11 部品を応用する前に、総合的な評価を実施する必要があることが明かになりました。このためには、任意の応力レベルで検証するサンプル数を増やすことで、より確度の高い疲労限度を確立することが求められます。また応力レベル 25 および 30 MPaでも体系的な疲労試験を実施し、25 MPaのストレスレベルがすべてのサンプルにランアウトを起こした結果に基づいて、正確な耐久限界を明かにする必要もあります。さらに、このばらつきの微細構造レベルでの原因を特定するために、この試験と合わせて電子顕微鏡、X線回析法、熱分析など直接的および間接的手法を使って、材料のさらに詳細な特性評価もを行う必要があります。

結論

AM部品の最終製品への使用が普及する中で、部品の機械的性能と信頼性、および製造工程に起因する潜在的なばらつきを把握することが必要です。本書では、PA11 および PA12 の機械的特性と疲労寿命特性の関係をElectroForce 3300を使って評価しました。ElectroForce 3300は、幅広い試験手法で機械的特性および疲労特性を評価することができる一体型の測定測定装置として、この種の測定に適していることが証明されています。

- 単調引張試験では、PA11は、PA12と比較して、優れた機械的強度と延性特性を備えているだけでなく、破断時の UTS と伸び率%もすぐれていることが明かになりました。

- 疲労寿命試験により、PA11 の方が PA12 よりも、検証されたすべての応力レベルで長い疲労寿命サイクルを持つことが分かりました。応力レベルの低下に伴う寿命サイクルの差は、PA12 よりも PA11 でより長くなりました。

- 各サンプルを複数回繰り返し検証することで、AM法における部品設計の再現性を評価することができました。

とりわけPA11に機械的特性のばらつきがみられることから、AM法に顕在する部品間のばらつきを解消するためにさらなる取り組みが必要なことが明かになりました。機械的分析および疲労分析の結果、ロバストでより長い寿命を維持することが予想されることから、PA11 は PA12 よりも最終製品により適したポリマーであると結論付けることができますこうした機械的特性の問題に加え、カーボンフットプリントの少ない生物由来の PA11 は、石油ベースのPA12と比較して、持続可能性の観点からも賢い選択肢であることは明白です。

参考文献

- G.N. Mhetre, V. S. Jadhav, S. P. Deshmukh and C. M. Thakar, “A Review on Additive Manufacturing Technology,” ECS Trans., vol. 107, p. 15355, 2022.

- S.S. Alghamdi, S. John, N. R. Choudhury and N. K. Dutta, “Additive Manufacturing of Polymer Materials: Progress, Promise, and Challenges,” Polymers, vol. 13, p. doi. org/10.3390/polym13050753, 2021.

- A.Salazar, A. Rico, J. Rodriguez, J. S. Escudero and F. M. de la Escalera Cutillas, “Monotonic loading and fatigue response of a bio-based polyamide PA11 and a pertol-based polyamide PA-12 manufactured by selective laser sintering,” European Polymer Journal, vol. 59, pp. 36-45, 2014.

- N.Lammens, M. Kersemans, I. De Baere and W. Van Paepegem, “On the visco-elasto-plastic response of additively manufactured polyamide-12 (PA-12) through selective laser sintering,” Polymer Testing, vol. 57, pp. 149-155, 2017.

- S.C. Lao, W. Yong, K. Nguyen, T. J. Moon, J. H. Koo, L. Pilato and G. Wissler, “Flame-retardant Polyamide 11 and 12 Nanocomposites: Processing, Morphology, and Mechanical Properties,” Journal of Composite Materials, vol. 44, pp. 2933-2951, 2010.

- B.Van Hooreweder, D. Moens, R. Boonen, J. P. Kruth and P. Sas, “On the difference in materials structure and fatigue properties of nylon specimens produced by injection molding and selective laser sintering,” Polymer Testing, vol. 32, pp. 972-981, 2013.

- A.D638-22, “Standard Test Method for Tensile Properties of Plastics,” ASTM International, 2022.

- L.Dowling, J. Kennedy, S. O’Shaughnessy and D. Trimble, “A review of critical repeatability and reproducibility issues in powder bed fusion,” Materials and Design, vol. 186, p. 108346, 2020.

- V.Malmgren, “PA11 vs PA12-one atom different,” wematter, 01 2022.[オンライン]。参照:https://wematter3d.com/pa11-vs-pa12-one-atom-different[最終アクセス2023年5月5日]。

謝辞

本記事はTA InstrumentsのMark Staub博士によるものです。

このアプリケーションノートの印刷用バージョンをダウンロードするにはこちらをクリックしてください。