키워드: 굴곡 피로, 복합재 기계적 강도, 열 안정성, 직조 유리섬유 복합재, ASTM D6272, 전자 장치

EF035-KO

초록

본 연구에서는 Electroforce 3330 로드 프레임을 사용하여 작동 온도가 두 가지 등급의 Garolite 직조 유리섬유 복합재의 굴곡 성질과 피로 수명에 미치는 영향을 조사한다. 두 가지 작동 온도에서 샘플에 대한 4점굽힘 단조 및 사인파형 피로 하중 테스트를 수행했다. 복합재의 굴곡 강도, 계수, 피로 수명을 측정하고 비교했다. 결과는 굽힘 하중에서 기계적 특성과 피로 수명의 온도 의존성을 입증한다. 높은 작동 온도인 100°C에서 두 등급의 Garolite 모두 피로 수명이 크게 감소한 반면, 등급 G11은 G10에 비해 보다 높은 강도 분율을 유지했다. 이러한 실험적 기법과 결과는 다양한 응용 분야의 여러 작동 온도에서 물질의 성능을 보다 자세히 이해하는 데 도움이 될 수 있다.

서론

직조 유리섬유 복합재는 금속, 세라믹, 플라스틱과 같은 기존 소재에 비해 무게 대비 강성과 무게 대비 강도 비율이 크기 때문에 구조 지지재로 널리 사용된다.[1] Garolite는 다양한 열경화성 수지에 내장된 직조 유리섬유 직물로 제작된, 잘 알려진 고성능 직조 유리섬유 복합재이다. 이 물질은 주로 전기 절연성, 치수 안정성, 내구성, 습기에 대한 저항성으로 인해 전자, 의료, 항공우주 및 해양 응용 분야에 사용된다. G10 및 G11은 유리 에폭시 Garolite 적층의 두 등급으로, 주로 아주 높은 강도와 열 안정성으로 알려져 있다. G-11은 G-10과 구성 성분은 유사하지만 고온에서 구조적 강도를 유지하기 위해 다양한 수지 첨가제가 사용된다.

온도는 복합재의 재료 성능에 영향을 미칠 수 있는 중요한 요소 중 하나이다. 이전 연구에서, 작동 온도가 높아지면 수지의 분해와 섬유 결합의 약화로 인해 섬유 보강 복합재의 강도가 감소하는 것으로 나타났다.[2] 따라서, 고온에서 Garolite 또는 일반적인 복합재의 활용 분야를 늘리려면 열 안정성에 관하여 보다 자세히 파악해야 한다. 그러나 피로 하중 하에서 온도가 Garolite의 기계적 성질에 미치는 영향을 조사한 연구는 거의 없었다. 반복적이거나 주기적인 하중은 많은 활용 분야에서 불가피하며, 복합재에는 균열 및 변형과 같은 손상이 누적되므로, 수명 감소의 크기를 철저하게 평가하는 것이 중요하다.[3] 본 연구는 두 가지 시판 복합재 G10과 G11의 기계적 성질을 다른 두 온도에서 조사하며, 특히 온도가 피로 거동에 미치는 영향을 연구한다.

실험

단면적 25.4 mm X 3.2 mm(McMaster-Carr, IL USA에서 공급)의 두 가지 시판 직조 유리섬유 복합재 직사각형 막대 G10과 G-11을 테스트하여 고온에서의 구조적 안정성을 평가했다. 공급업체가 제공한 물질 특성은 표 1에 나와 있다.

표 1. Garolite 복합재의 물질 특성.

| G-10 | G-11 | |

|---|---|---|

| 인장 강도(MPa) | 240-345 | 289-404 |

| 굴곡 강도(MPa) | 310-413 | 384-528 |

| 최대 온도(°C) | 130 | 170 |

| * 계수 또는 피로 강도에 대한 사양은 제공되지 않음 | ||

실온(RT) 및 100°C에서 샘플에 대한 단조하중-파손 및 반복피로-파손 4점굽힘 테스트를 수행했다. 테스트는 오븐이 장착되고 하중 용량이 3000 N인 TA Instruments ElectroForce 로드 프레임, 모델 3330을 사용하여 온도 범위

-150°C~350°C에서 수행했다(그림 1).

샘플 형상 및 테스트 조건은 ASTM D6272-17 표준의 요건을 따랐다.[4] 지지 경간 길이는 54 mm, 하중 경간은 18 mm이며(그림 2), 테스트한 샘플 길이는 지지대의 각 끝에 충분히 돌출될 수 있도록 100 mm였다. 경간 길이 내에 있는 샘플의 테스트 면은 표면 근처 섬유 손상을 방지하기 위해 가공하지 않았다.

단조 테스트는 변위 속도 0.03 mm/s로 수행했으며, 사인파형 반복피로 하중은

10 Hz의 주파수로 수행했다. 모든 피로 실험은 0.1의 R 비율(R-ratio)을 사용하여 수행했다. 고온 테스트의 경우 오븐을 실온에서 100°C으로 가열한 후 하중을 가하기 전 30분간 유지하고, 테스트 전반에 걸쳐 이 온도를 유지했다. 단조 테스트 결과는 피로 테스트에 사용할 최대 응력 수준을 결정하는 데 사용되었다. 피로 테스트 중에 적용된 최대 응력의 범위는 굴곡 강도의 25~95%이다.

최대 응력이 집중되는 구역이 보다 넓은 4점굽힘 테스트는 복합재의 부분적인 결함으로 인해 발생하는 결과의 편차를 줄이는 데 도움이 된다. 두 하중 경간(지지 경간의 1/3에 해당하는 하중 경간) 사이의 최대 응력 및 변형률은 각각 식 1과 2로 계산된다.[4]

S=PL / bd2 (1)

ε = 4.7Dd / L2 (2)

여기에서, S는 하중 경간 전반에 걸친 외부 섬유에서의 응력, P는 하중-변위 곡선의 해당 지점에서의 하중, L은 지지 경간, b는 빔의 폭, d는 빔의 깊이, ε은 외부 섬유의 최대 변형률, D는 빔 중심부의 최대 변위를 의미한다. 굴곡 강도는 재료가 파손되기 전의 최대 응력으로 정의되며 탄성 계수는 탄성 영역 내 변형률에 대한 응력의 비율이다.

결과 및 논의

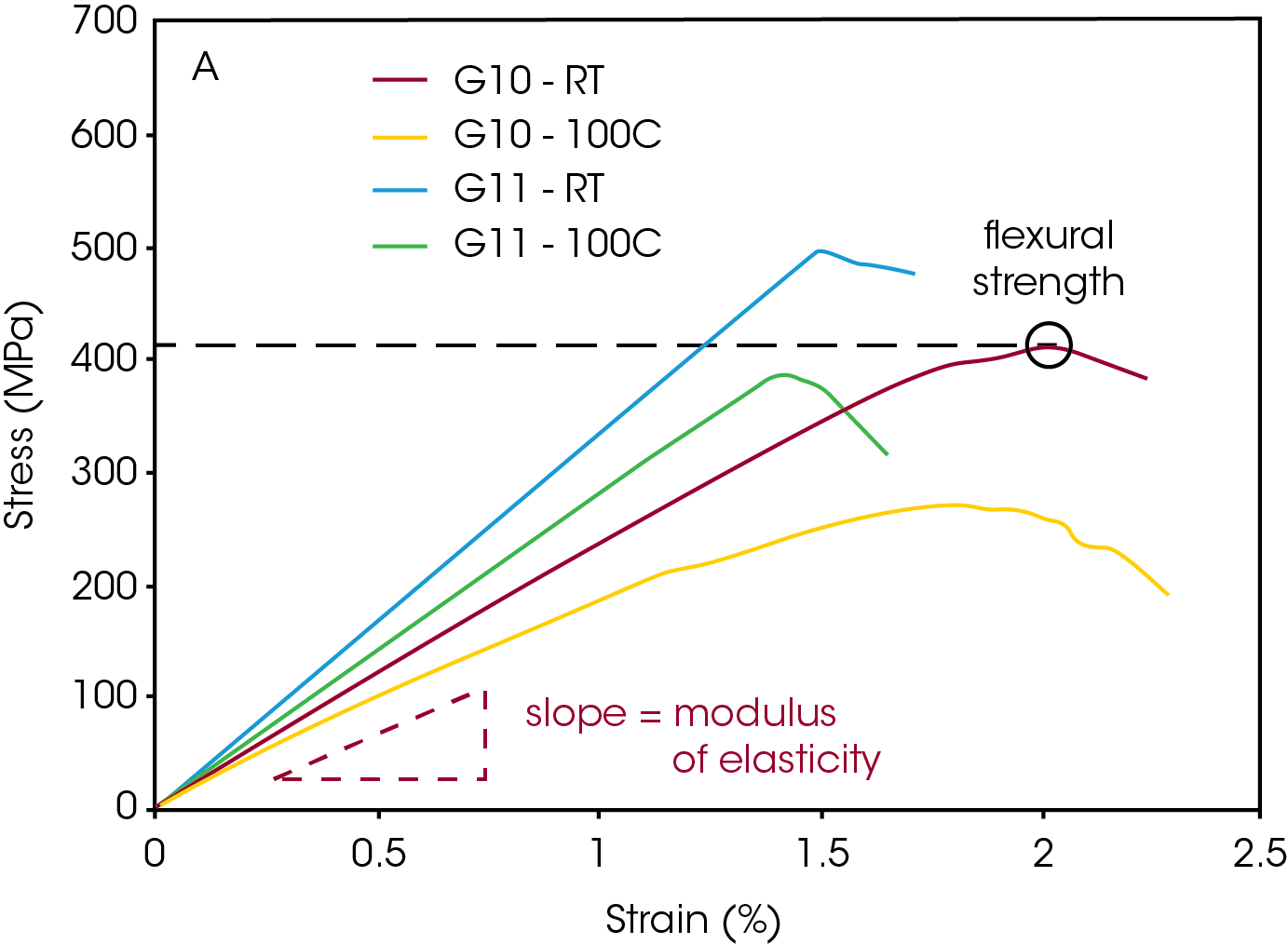

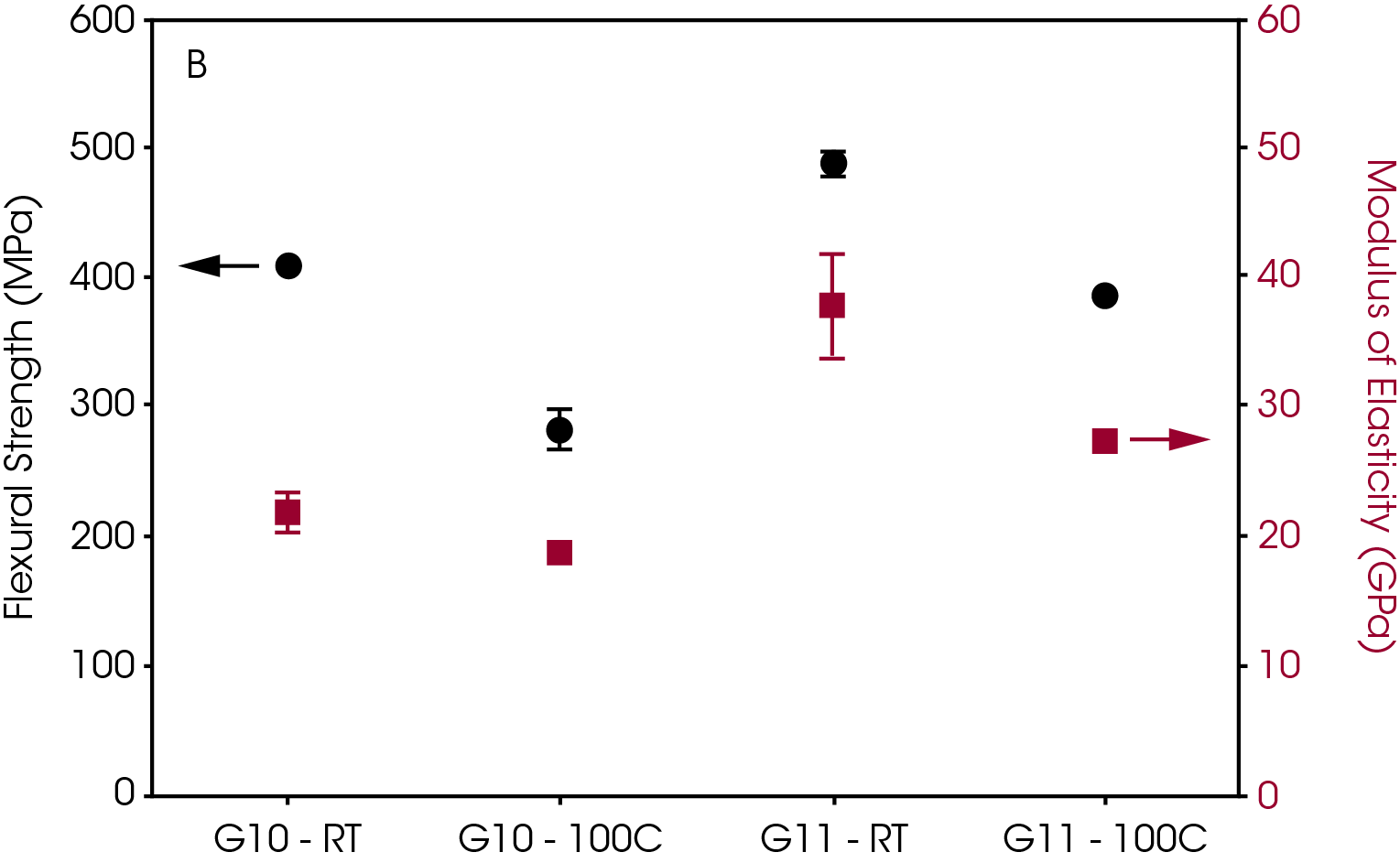

단조 4점굽힘 테스트 결과는 그림 3에 나와 있다. RT 및 100°C의 두 온도에서 G10과 G11 복합재의 대표적인 응력-변형률 반응은 그림 3a에 나와 있다. 각 조건마다 반복 테스트가 3회씩 수행되었다. 모든 반복 테스트에서 재현가능한 응력-변형률 곡선이 나타났으며, 결과는 샘플 간 일관적인 파손 거동을 보여주었다. 응력은 최대 강도에 도달할 때까지 선형으로 증가하며, 파손 후에는 떨어진다.

실온에서 G11 복합재의 파손 응력은 487.1 ± 9.9 MPa로, 파손 응력이 409.0 ± 2.4MPa 인 G10보다 굴곡 강도가 높다(그림 3b). 두 복합재 모두 작동 온도 내에서 테스트했지만 100°C의 고온에서는 굴곡 강도가 크게 감소했다. 그러나 G10의 구조 강도는 68%만 유지된 반면 G11은 약 80%의 강도를 유지하여 성능이 보다 우수하다. 공급업체가 지정한 최대 작동 온도보다 낮음에도 불구하고 고온의 작동 온도에서 두 복합재의 굴곡 계수가 감소한다는 사실은 주목할 만하다. 실온에서의 실험 결과는 표 1의 공급업체가 제공한 물질 특성과 일치하지만, 보고된 최대 작동 온도 훨씬 아래인 100°C에서 두 복합재의 구조적 강도는 저하된다.

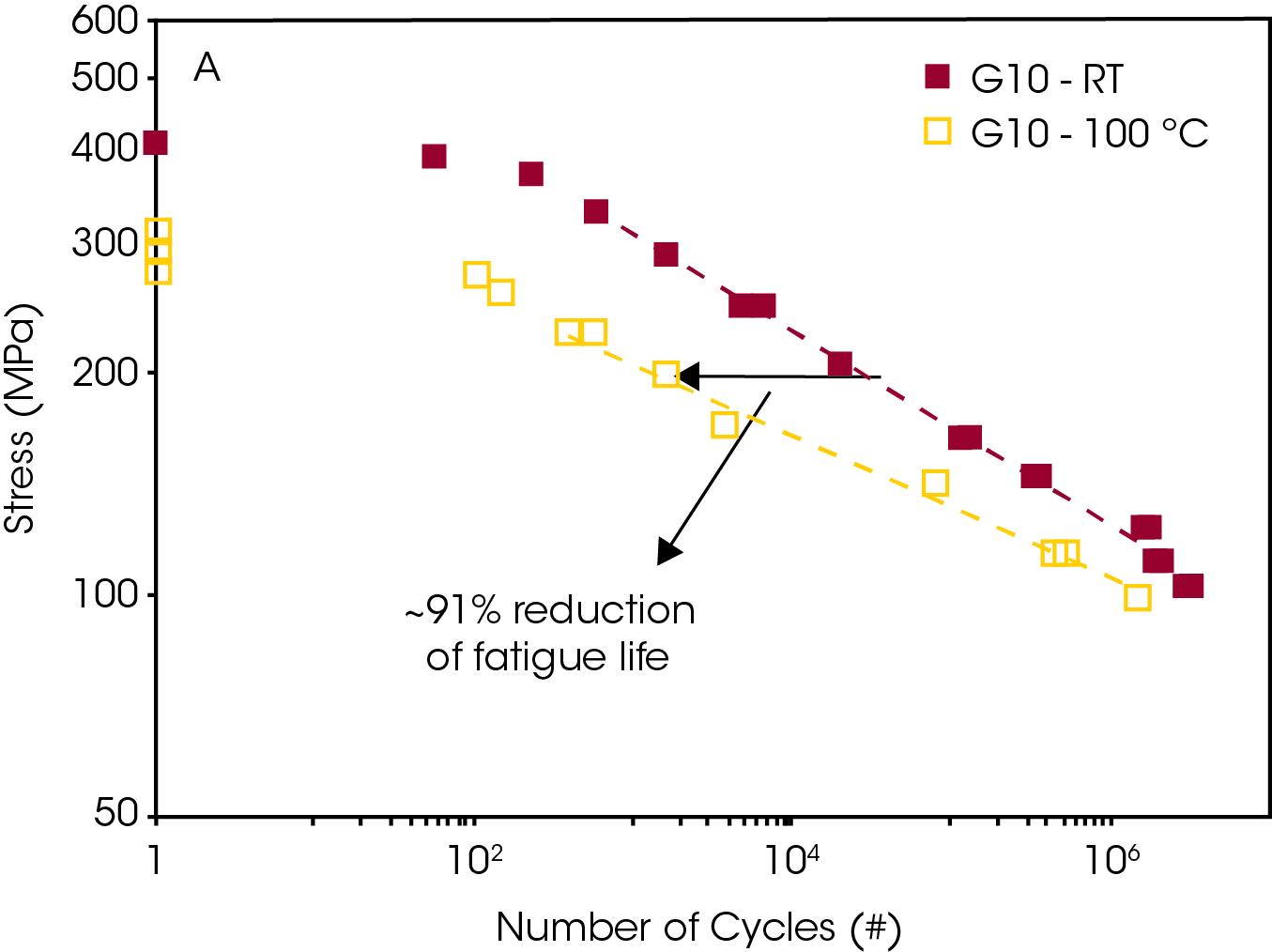

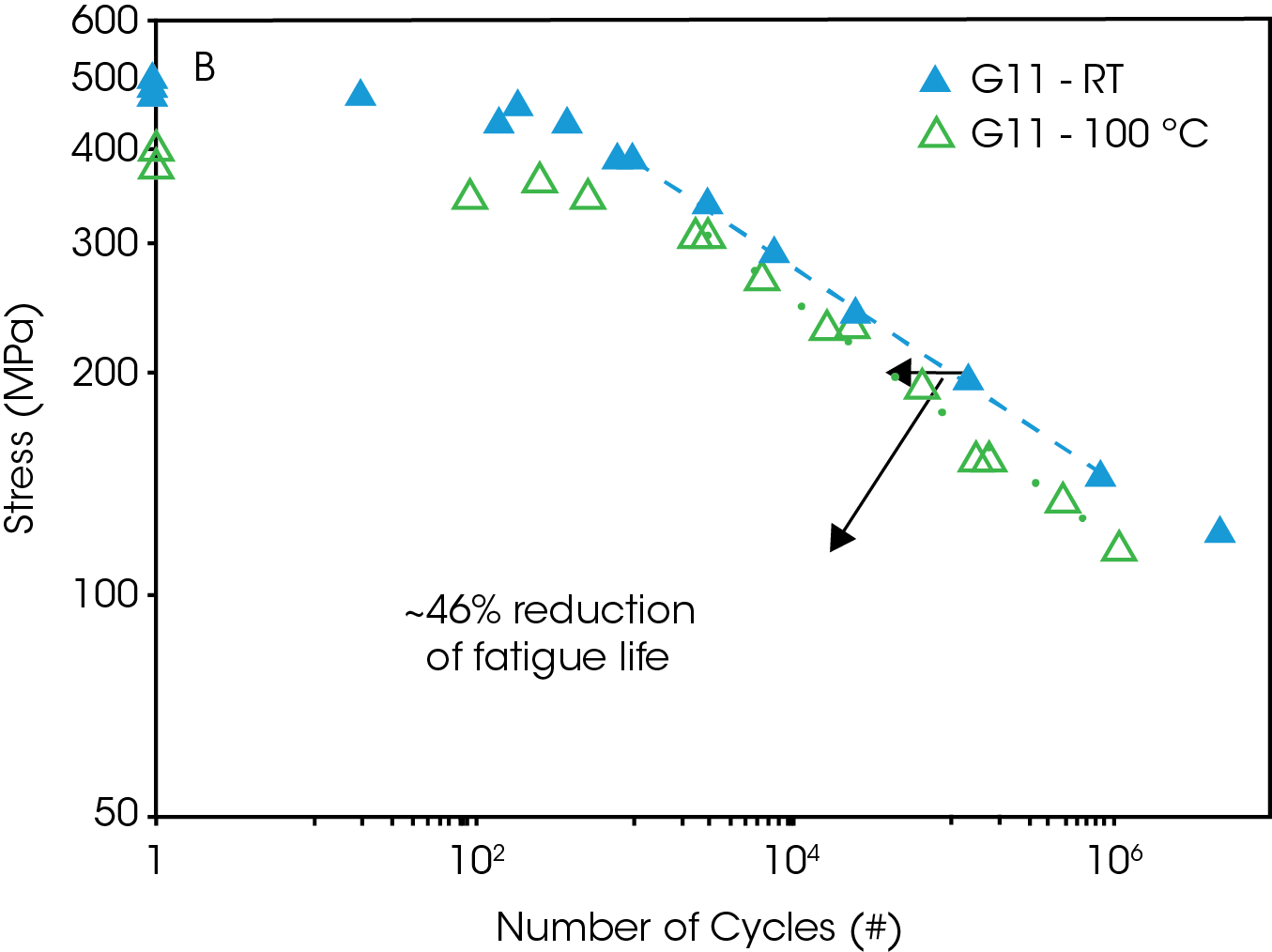

복합재 시스템에 손상을 누적하고 다양한 응력 수준에서 파손까지의 수명주기를 평가하기 위해 연속 하중 4점굽힘 피로 테스트를 실시했다. 최초 피로 실험은 단조 테스트에서 얻은 평균 굴곡 강도(비례 한계)의 95%에 해당하는 응력으로 실시했다. 반복하중 중에 파손이 발생하도록 비례 한계 응력의 25%~95% 범위에 있는 충분히 높은 수준의 피로 응력을 사용하였다. 부하비 0.1을 고려하면 하중 경간과 접촉하는 상부면은 압축 응력을 받고, 지지 경간과 접촉하는 다른 면은 인장 응력을 받게 된다. 각 샘플의 피로 수명은 최종 파손까지의 주기 수로 규정한다.

그림 4는 두 온도에서 각 복합재의 최대 피로 응력(S-N 곡선)에 따른 피로 수명(파손 주기)을 보여준다. S-N 곡선은 다양한 온도에서 각 복합재의 피로 성능을 비교하여 보여준다. 결과는 모든 경우 응력이 증가하면서 파손까지의 주기가 감소함을 보여준다. 그러나 실온에서는 G10에 비해 G11에서 피로 수명이 훨씬 양호하다. 또한, G11은 100 °C의 연속 작동 온도에서 피로 수명 주기가 보다 높게 유지된다. 예를 들어 100 °C에서의 200 MPa의 피로 응력을 실온과 비교하면, G10의 경우 피로 수명이 91% 감소했으나 G11에서는 단 46%만이 감소했다. 굴곡 강도에 대해 응력 수준이 25% 낮은 경우에도 모든 샘플이 2M 미만의 주기에서 파손되었으므로, 실제 반복 하중이 2M 주기 이상으로 확대될 수 있는 응용 분야에서 재료 강도를 적절하게 평가하려면 보다 낮은 응력 수준에 대한 장기간 실험이 필요하다.

결론

RT 및 100°의 두 가지 서로 다른 온도에서 두 가지 등급의 Garolite 복합재(G10 및 G11)를 대상으로 4점굽힘 단조하중-파손 및 반복피로-파손 테스트를 실시했다. G11은 G10에 비해 실온에서 굴곡 강도가 높고 100°C에서 높은 강도를 유지한다. 단조 굴곡 강도의 25%만큼 낮은 응력에서도 200만 주기 전에 피로 파손이 발생하며 내구성 한도는 관찰되지 않았다. 따라서 2M 주기 이상의 응용 분야를 대상으로 피로 한도를 파악하기 위한 장기 테스트가 필요하다. 복합재의 피로 수명은 고온에서 감소한다. G11은 보다 높은 작동 온도인 100°C에서 구조적 강도를 유지하는 데 훨씬 나은 성능을 보였다. 4점굽힘 테스트 결과에 따르면 온도는 Garolite 복합재의 굴곡 강도 및 피로 수명에 상당한 영향을 미쳤다. 결과는 표 1에 제시된 공급업체의 사양이 명시된 온도 범위 전반에 적용되지 않을 수 있다는 사실을 입증한다. 따라서, 물질의 성능을 보다 자세히 파악하려면 다양한 작동 온도에서 물질을 테스트하는 것이 중요하다.

향후 전망

온도가 탄성률 및 점탄성 특성에 미치는 영향에 관한, DMA(동적 기계 분석) 기법을 이용한 보다 포괄적인 조사는 별도의 애플리케이션 노트로 게시될 예정이다. DMA는 유리 전이 온도 및 최대 정격 온도 근처 및 이를 상회하는 온도에서의 물질 특성에 대한 깊은 이해를 제공한다.

참고문헌

- Paradiso A, Mendoza I, Bellafato A, Lamberson L. Failure behavior of woven fiberglass composites under combined compressive and environmental loading. Journal of Composite Materials. 2020;54(4):519-533. doi:10.1177/0021998319878771

- Zhou F, Zhang J, Song S, Yang D, Wang C. Effect of Temperature on Material Properties of Carbon Fiber Reinforced Polymer (CFRP) Tendons: Experiments and Model Assessment. Materials (Basel). 2019;12(7):1025. Published 2019 Mar 28. doi:10.3390/ma12071025

- Rasheduzzaman, Mohammad, and M. N. Cavalli. “Failure Mode Transition in Fiber Composite Fatigue.” Fracture, Fatigue, Failure, and Damage Evolution, Volume 5. Springer, Cham, 2015. 165-172.

- ASTM D6272-17 (2017) Standard Test Method for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials by Four-Point Bending. ASTM International, West Conshohocken.

감사의 말

이 문서는 TA Instruments의 애플리케이션 지원 담당 과학자인 Soheil Daryadel 박사가 작성했습니다.

여기를 클릭하여 이 애플리케이션 노트의 인쇄용 버전을 다운로드해 주십시오.