Palabras clave: pruebas de fatiga, resistencia a la tracción, durabilidad, ElectroForce, fatiga de polímero

EF038-ES

Resumen

Los polímeros son muy sensibles a las cargas cíclicas y normalmente tienen una resistencia a la fatiga mucho más baja que su resistencia a la tracción medida. Pese a esto, las pruebas de fatiga a menudo se pasan por alto en la selección de materiales. Se moldearon por inyección muestras de NORYL™ 731 con el uso de un diseño de puerta única y de puerta doble para investigar las repercusiones de los artefactos de producción, al utilizar líneas de unión como imperfección representativa. Las pruebas de tracción mostraron que la línea de unión no afectó el módulo, y la afección de la resistencia máxima a la tracción (ultimate tensile strength, UTS) fue marginal, pero el alargamiento en la rotura fue significativamente menor para la muestra de doble puerta. Las pruebas de fatiga mostraron una diferencia notable de la resistencia entre las muestras: las de puerta única alcanzaron 30,000 ciclos al 50 % de su resistencia máxima, mientras que las de puerta doble solo alcanzaron 6,000 ciclos a este nivel de tensión.

Introducción

La resistencia mecánica a menudo es un parámetro de diseño clave en la selección de materiales, pero también se debe considerar la durabilidad para las piezas que experimentan tensión cíclica, incluso vibraciones. La fatiga es uno de los principales mecanismos de falla de las piezas de polímero [1]; incluso a tensiones moderadamente bajas, la vida a fatiga de los polímeros puede ser relativamente baja, lo que da por resultado falla de componente. La falla de una pieza al final del ciclo de diseño o después del lanzamiento del producto es costosa, tanto en tiempo como en dinero, y la investigación temprana para determinar la vida a fatiga puede reducir los costos al identificar y eliminar la falla por fatiga al principio del proceso de diseño [2].

Diversos factores afectan la durabilidad del polímero, entre ellos la estructura molecular, los efectos de la temperatura, y las concentraciones de tensión en el diseño de la pieza [2] [3]. Además, durante la producción de las piezas, se pueden crear líneas de unión, huecos y tensiones internas. Estos afectan el desempeño de la fatiga, pero no necesariamente los parámetros que se informan en las hojas de datos estándar, como el módulo o la resistencia a la tracción. La evaluación de la pérdida de resistencia y durabilidad del material en presencia de estos artefactos de producción es un paso importante en el proceso de selección y validación del material.

En esta nota se demuestra la importancia de las pruebas de fatiga al evaluar muestras de NORYL 731 con y sin líneas de unión. Se miden la resistencia mecánica y la durabilidad de las piezas, lo que muestra la pérdida de resistencia por la carga cíclica, y cómo las condiciones de producción pueden exacerbar más esa pérdida.

Experimental

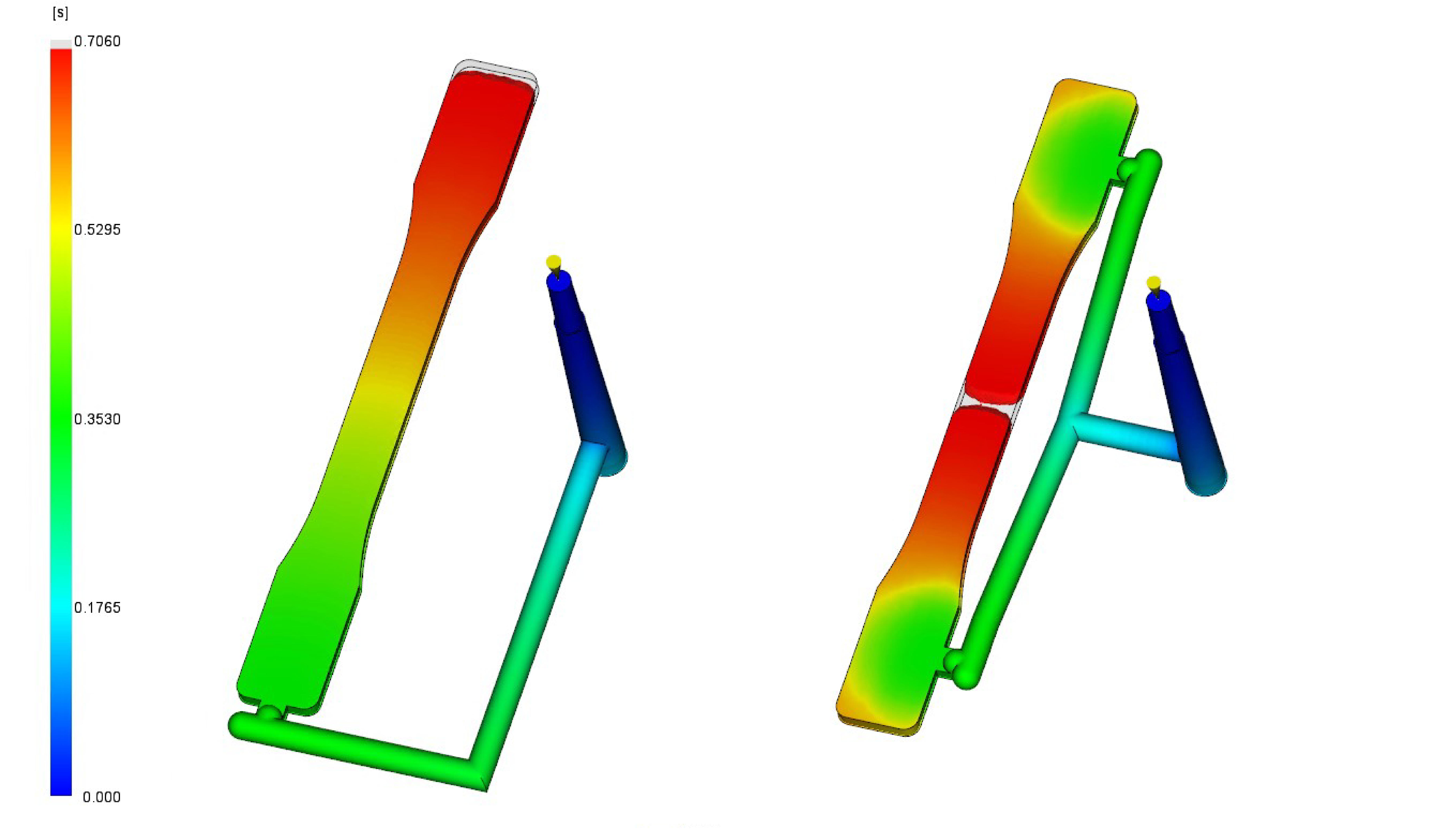

Se moldeó por inyección NORYL 731 una mezcla no reforzada de polifenilenéter (polyphenylene ether, PPE) + poliestireno (polystyrene, PS) hacia “huesos de perro” ASTM D638-22 Tipo 1 [5]. Con un conjunto de muestras se fabricaron muestras de puerta única con propiedades consistentes en toda la pieza; los segundos tipos de muestra se fabricaron al usar un proceso de puerta doble, que formó una línea de unión en el centro de la sección de medición. En la Figura 1 se muestran ejemplos de piezas con puerta única y doble.

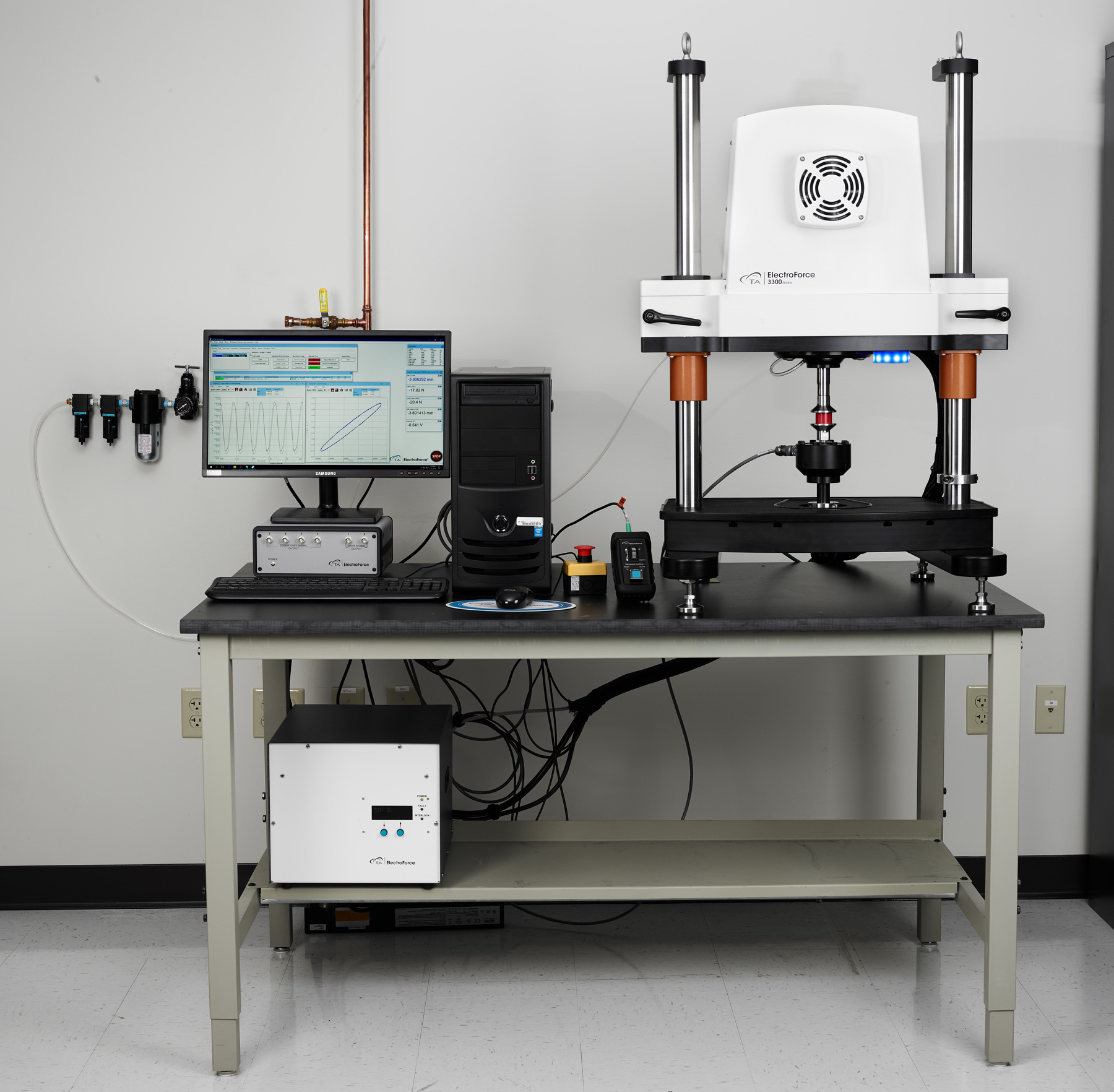

Las pruebas de tracción se realizaron de acuerdo con ASTM D638-22, con una velocidad de 2 pulgadas/min (50.8 mm/min). Se realizaron cinco pruebas de tracción para cada tipo de muestra. Para la prueba de fatiga se utilizó un instrumento de prueba ElectroForce™ 3330 de TA Instruments™, que se muestra en la Figura 2. Las muestras se probaron a 5 Hz en tensión-tensión y el ciclo fue desde el 100 % al 10 % de la carga máxima (R = 0.1). Se expuso la muestra con suavidad a aire comprimido a fin de asegurar que el autocalentamiento del material no aumentara la temperatura ni influyera en los resultados. Durante toda la prueba se vigilaron las temperaturas de las muestras.

Resultados y discusión

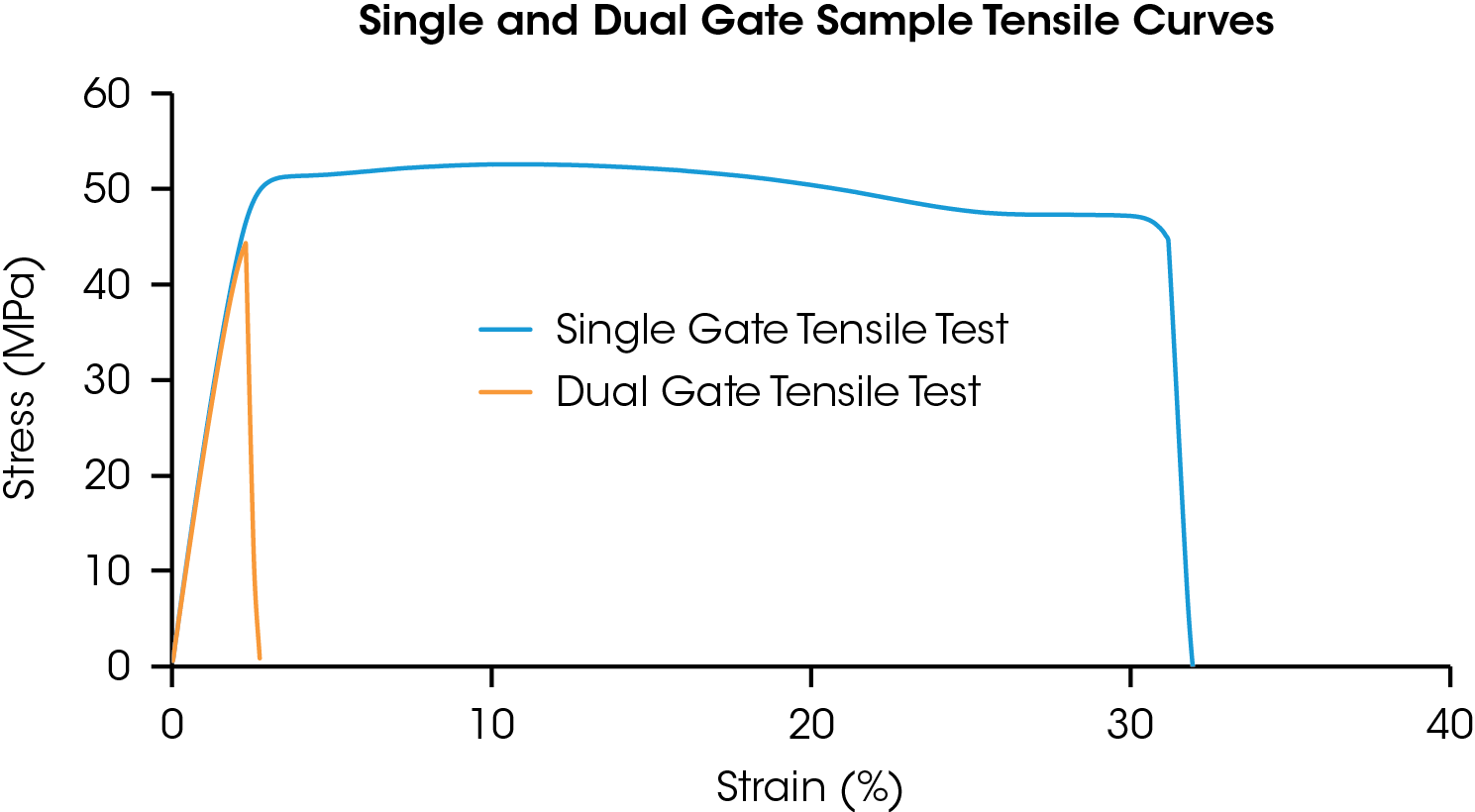

Los resultados de las pruebas de tracción se muestran en la Tabla 1, donde se informan el promedio y la desviación estándar de las cinco pruebas. Se observó un cambio mínimo en el módulo de los dos tipos de muestra. Con la muestra de puerta doble se observó una reducción modesta de la resistencia a la tracción y una reducción significativa del alargamiento en el momento de rotura en comparación con la puerta única.

Un menor alargamiento en el momento de la rotura significa que se ha perdido ductilidad, y las diferencias del comportamiento de la muestra se pueden ver en las curvas de tracción que se muestran en la Figura 3. La pérdida de ductilidad que se observa con la muestra de puerta doble afectará la durabilidad, aunque se desconoce el alcance total de esta prueba.

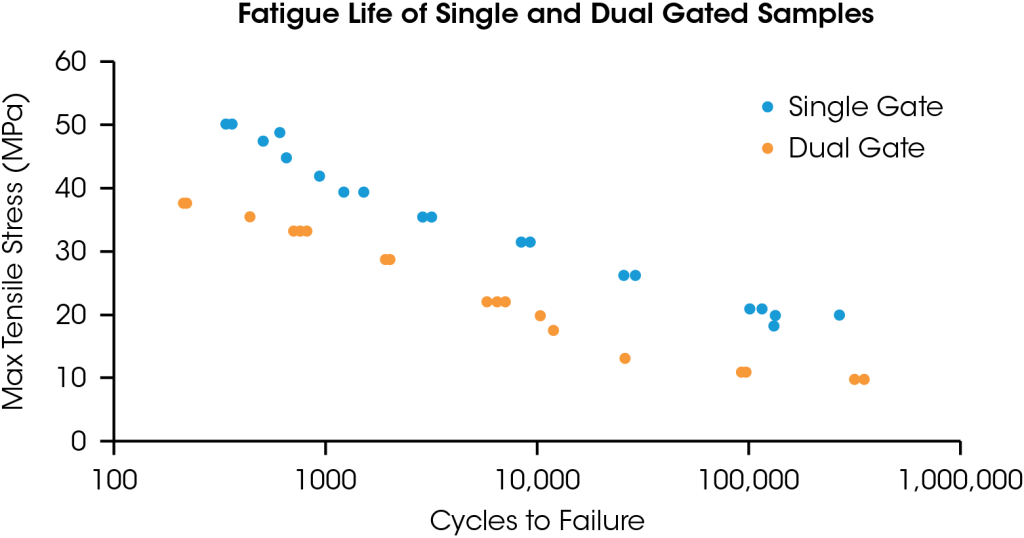

Las pruebas de fatiga mostraron una reducción significativa de la vida útil entre las muestras de puerta única y doble. La Figura 4 es la curva S-N que representa la tensión (S) versus los ciclos (N), y presenta la vida a fatiga de la muestra de puerta única (azul) y de la de puerta doble (anaranjado). La vida útil del material se reduce considerablemente a medida que se aplica una tensión de fatiga cada vez mayor, en especial para la muestra de puerta doble. En las muestras de puerta doble la vida a fatiga fue de alrededor del 6 a 18 % de la de las muestras de puerta única para el mismo nivel de tensión.

A partir de la curva S-N, la muestra de puerta única alcanza 30,000 ciclos a una carga del 50 % de resistencia máxima a la tracción (ultimate tensile strength, UTS), mientras que la de puerta doble solo alcanza 6000 ciclos. En comparación, los metales comúnmente tendrán una vida a fatiga de órdenes de magnitud mayor que esta; la tensión por fatiga del 50 % de UTS daría por resultado una vida útil de millones de ciclos y, a veces, se acercaría al límite de resistencia de vida útil infinito.

Tabla 1. Resultados de las pruebas de tracción*

| Módulo (MPa) | Resistencia a la tracción (MPa) | Tensión en el momento de la rotura (MPa) | Alargamiento en el momento de la rotura (%) | |

|---|---|---|---|---|

| Puerta única | 2330.4 ± 21.4 | 52.6 ± 0.2 | 47.3 ± 0.2 | 29.49 ± 2.74 |

| Puerta doble | 2289.5 ± 7.3 | 44.1 ± 0.1 | 44.1 ± 0.1 | 2.29 ± 0.01 |

| % Diferencia | 2% | 16% | 7% | 92% |

*Cortesía de The Madison Group

Conclusiones

En las hojas de datos a menudo no se informan datos sobre la resistencia a la fatiga de los materiales, a pesar de que muchas piezas experimentan cargas repetidas y la resistencia a la fatiga de los polímeros es considerablemente más baja que la resistencia a la tracción. Se realizaron pruebas de tracción y fatiga en muestras de NORYL 731 de puerta única y doble, y mostraron que las líneas de unión tienen pocas repercusiones sobre el módulo y la resistencia a la tracción, pero tienen efectos significativos sobre la vida a fatiga y la ductilidad de la pieza. Las pruebas realizadas con un instrumento de prueba ElectroForce 3300 mostraron que las muestras unidas de puerta doble tienen una vida a fatiga del 6 al 18 % de sus homólogas de puerta única. Las muestras de puerta única alcanzaron 30,000 ciclos a un nivel de tensión del 50 % de UTS, y las de puerta doble solo alcanzaron 6000 ciclos a ese nivel de tensión. Además de los artefactos de producción, como las líneas de unión, diversos factores, como la temperatura y las condiciones de moldeo pueden repercutir sobre la fatiga del polímero. La incorporación de pruebas de fatiga en las primeras etapas del proceso de selección de materiales y desarrollo de productos se puede utilizar para evitar fallas del producto y altos costos debido a cambios de desarrollo en las últimas etapas.

Referencias

- J. A. Jansen, «Webinar: «Fatigue of Plastic Materials»,» Society of Plastics Engineers, 2016.

- B. Davis, P. Gramann and A. Rios, «Using Computer-Aided Engineering to Design Better Thermoset Composite Parts,» in Automotive Composites Conference and Expositions, 2002, 2002.

- T. H. Courtney, Mechanical Behavior of Materials, Long Grove, Illinois: Waveland Press, 2005.

- M. Eftekhari and A. Fatemi, «On the strengthening effect of increasing cycling frequency on fatigue behavior of some polymers and their composites: Experiments and modeling,» International Journal of Fatigue, vol. 87, pp. 153-166, 2016.

- ASTM International, «ASTM D638-22 Standard Test Method for Tensile Properties of Plastics,» ASTM International, Conshohocken, PA USA, 2022.

Reconocimiento

Este trabajo se realizó en colaboración con The Madison Group Polymer Processing Research Corporation (The Madison Group).

La redacción de este documento estuvo a cargo de Jennifer Vail, PhD y Andy Simon de TA Instruments, y Jeffrey A. Jansen de The Madison Group.

Haga clic aquí para descargar la versión imprimible de esta nota de aplicación.