キーワード : 粉体レオロジー、粉体コーティング、エポキシ樹脂粉体

RH128-JA

要約

粉体コーティングは、溶媒ベースのコーティングよりも堅牢で環境に優しいです。粉体の輸送と処理条件がコーティングの品質に影響を及ぼす可能性があります。フローとせん断特性の粉体レオロジー測定が粉体コーティングの品質管理に役立つ可能性があります。温度の影響を調査するために、TA Instrumentsの温度管理用粉体レオロジー付属品が粉体コーティング用充填済みエポキシ樹脂の試験に使われます。結果は、流動性と粘着力への影響のために、ガラス転移未満の温度であっても、貯蔵と処理に注意が必要なことを明らかにしています。

はじめに

コーティング業界は、揮発性有機化合物 (VOC) の使用削減など、環境への懸念と規制当局からの制限によって影響を受けてきました [1]。その結果、固形分100%の粉体コーティングの人気が増しています。粉体コーティングはまた、溶媒や水性システムよりも堅牢です。特に、エポキシ樹脂は優れた化学的安定性、基質への接着性、硬度を持ち [1] [2]、これらの特性は充填剤の使用により改善できます [2] [3]。堅牢なフィルムを作るためには、コーティングがサーマルチャンバ内の硬化を受ける前に静電気的に塗布され [1]、フィルムが製造工程で均一であり、反復可能であることが重要です。粉体の輸送、貯蔵、処理条件がコーティングの品質に影響を及ぼす可能性があります。品質管理を提供する一つの方法は粉体レオロジーで、これは以前乳糖 [4]、グラファイト [5]、カルボキシメチルセルロース粉体 [6] を用いて立証されました。粉体レオロジーは、フローエネルギー、粘着力、降伏強度などの粉体のせん断およびフロー特性を測定できます。これらの測定は、配合組成と処理パラメータの最適化に役立つとともに、粉体の品質管理に使われます。TA InstrumentsのDiscovery Hybrid Rheometers用温度管理の粉体レオロジー付属品は、粉体せん断とフロー特性の温度依存性を測定できます。図1に示すように、この測定はPeltier Concentric Cylinderに互換性のある交換可能なフローとせん断セルを使って実施されます。このノートは、粉体レオロジー付属品の温度セルとフローおよびせん断セルの組み合わせについて説明します。結果は保存、処理、環境条件が粉体に及ぼす影響についての見解を提供します。

実験

充填剤と25%の無機組成を有するエポキシ樹脂は、粉体コーティング供給会社から入手しました。ガラス転移温度 (Tg) はTA Instruments Discovery DSC 2500上の変調示差走査熱量測定によって47 °Cであることが測定されました。

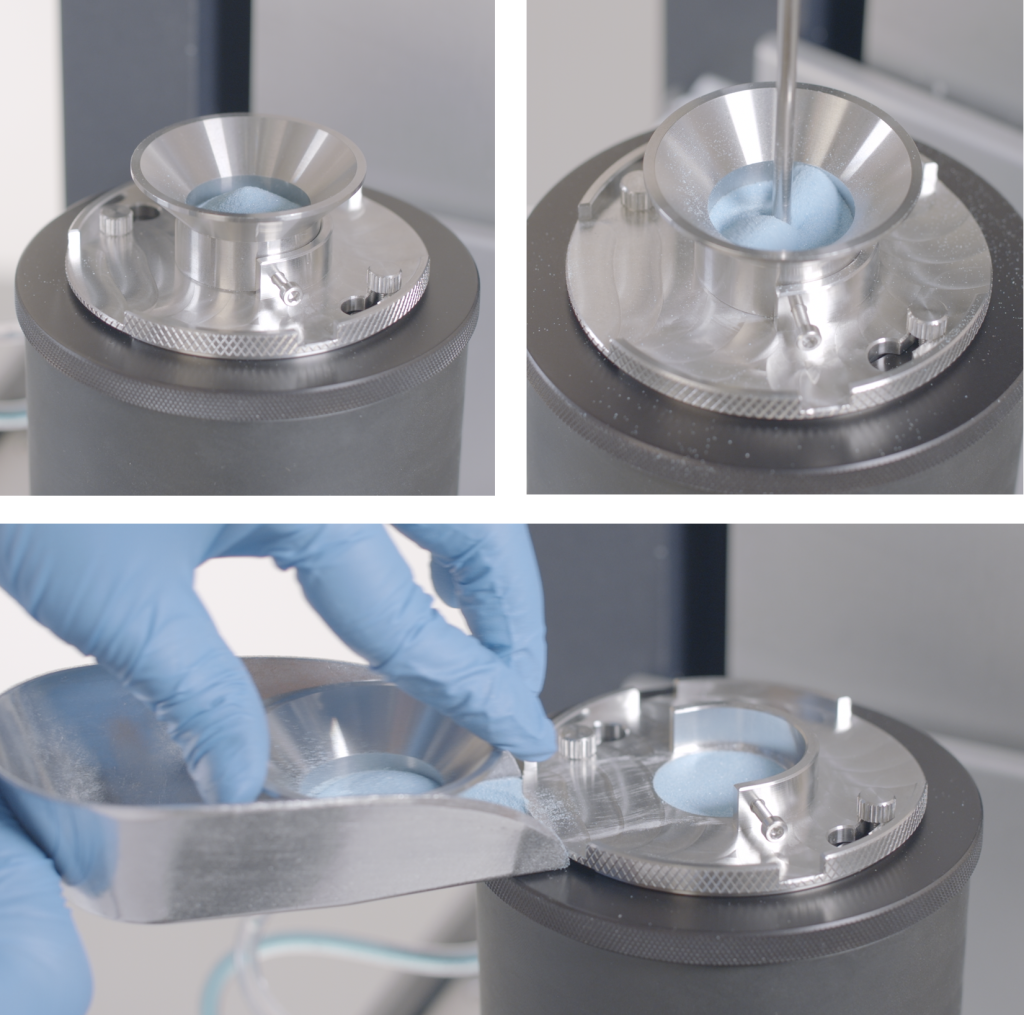

粉体レオロジー測定は、互換性のある粉体せん断セルと粉体フローセル伴う温度管理用のTA Instruments Peltier jacketを使って、低い温度からTgに接近させることによって実施しました。図2に示すように、粉体温度管理カップには交換可能なフローとせん断用の低部インサートがあります。フローインサートは滑らかで、インペラローターと対になっています。せん断インサートは短くて隆起した羽根で、それに対応する短く隆起した羽のある直径28 mmのせん断ローターと一緒に配置されます。

フロー手順

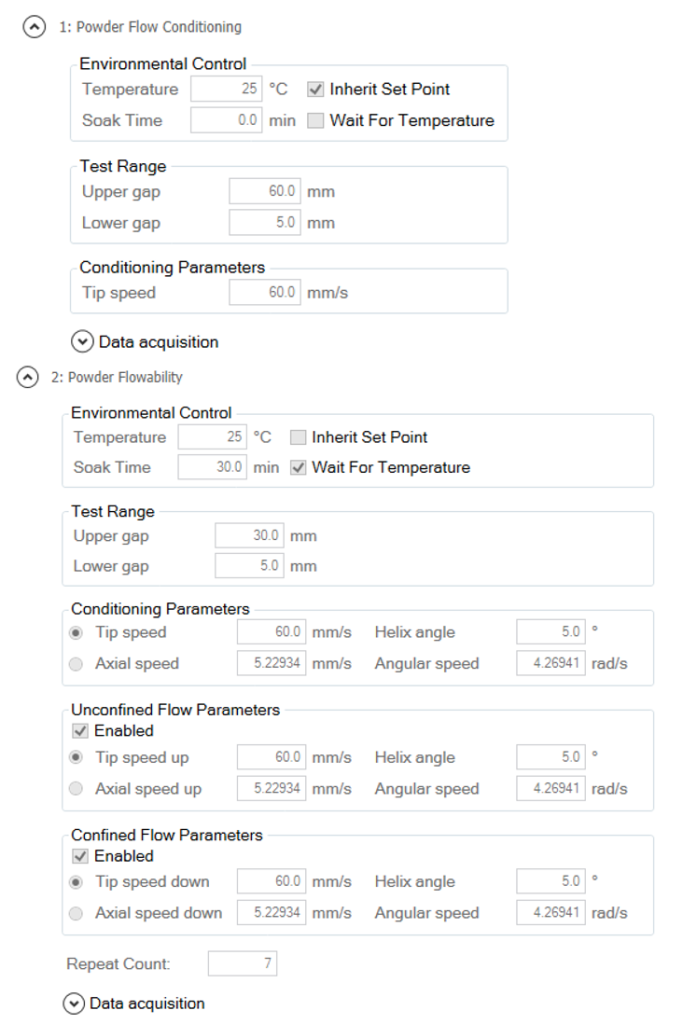

図3に示すように、フロー手順はTRIOSにプログラムされます。粉体は粉体フローコンディショニングを用いてコンディショニングされ、次にサンプルは、図4に示すように、次のステップに継続する前に、装填ファネルをスライドすることによってトリミングされ、過剰な材料を沈殿させます。粉体の流動性ステップには、30分の温度浸漬、それに続くコンディショニングと先端速度60 mm/秒およびねじれ角度5°でのフロー測定が含まれます。温度は連続的な粉体流動性ステップで漸増します。フロー結果には、25、35、45 °Cでの測定、それに続く35と 25 °Cでの反復測定が含まれます。

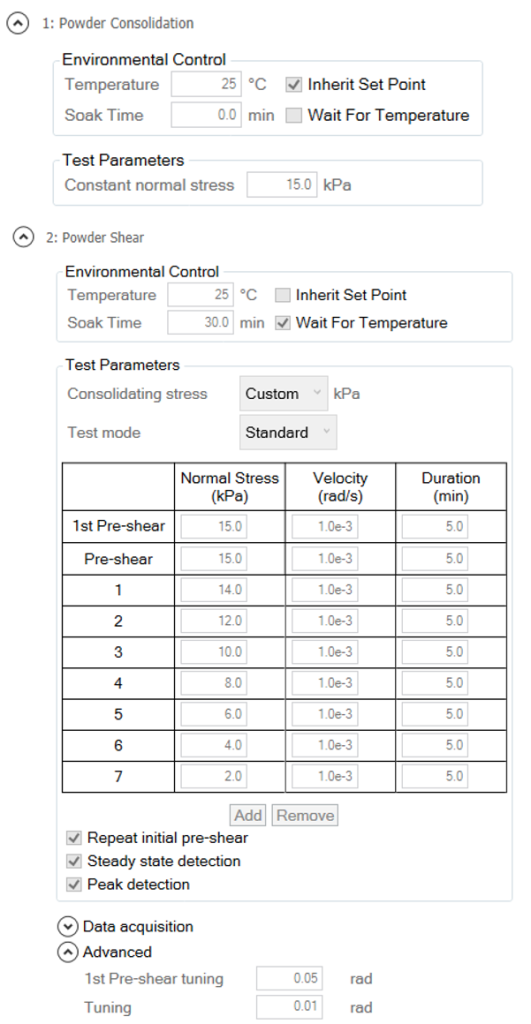

せん断手順

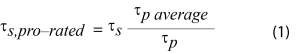

図5に示すように、せん断手順はTRIOS内でプログラムされます。粉体は、粉体圧縮を使ってコンディショニングされ、次のステップに継続する前に、サンプルは装填ファネルをスライドすることによってトリミングされ、過剰な材料を沈殿させます。粉末せん断ステップには、30分の温度浸漬、それに続く正常ストレスの低下を伴う一連の圧縮、事前せん断、せん断が含まれます。等温実験は、粉体の圧縮とトリミングによって実施され、次に1つのせん断ステップが実施されました。温度循環実験は、粉体の圧縮とトリミングによって実施され、次に同じサンプルでの複数のせん断ステップで実施されました。

追加の調整作業パラメータは、高度オプションで利用可能です。これらのパラメータには、1番目の事前せん断と調整作業が含まれ、これは自動ピーク検出を使ったピーク検出後の待機時間を規定します。図5に示すように、デフォルトの値は0.05と 0.01 radです。連続的なせん断ステップを実施しているときは、特定の検査設定のためにステップの終了が早すぎるか遅すぎるとユーザーが判断する場合は、これらの値を修正できます。温度循環実験では、0.01 radの値は1番目の調整作業と最初の剪断後の調整作業の両方に使われます。

式中 :

- ts,pro–rated = 割り当てられたせん断ストレス

- ts = 測定されたせん断ストレス

- tp,average = 全事前せん断のせん断ストレスの平均

- tp = せん断ステップに先立つ測定された事前せん断のせん断ストレス

結果および考察

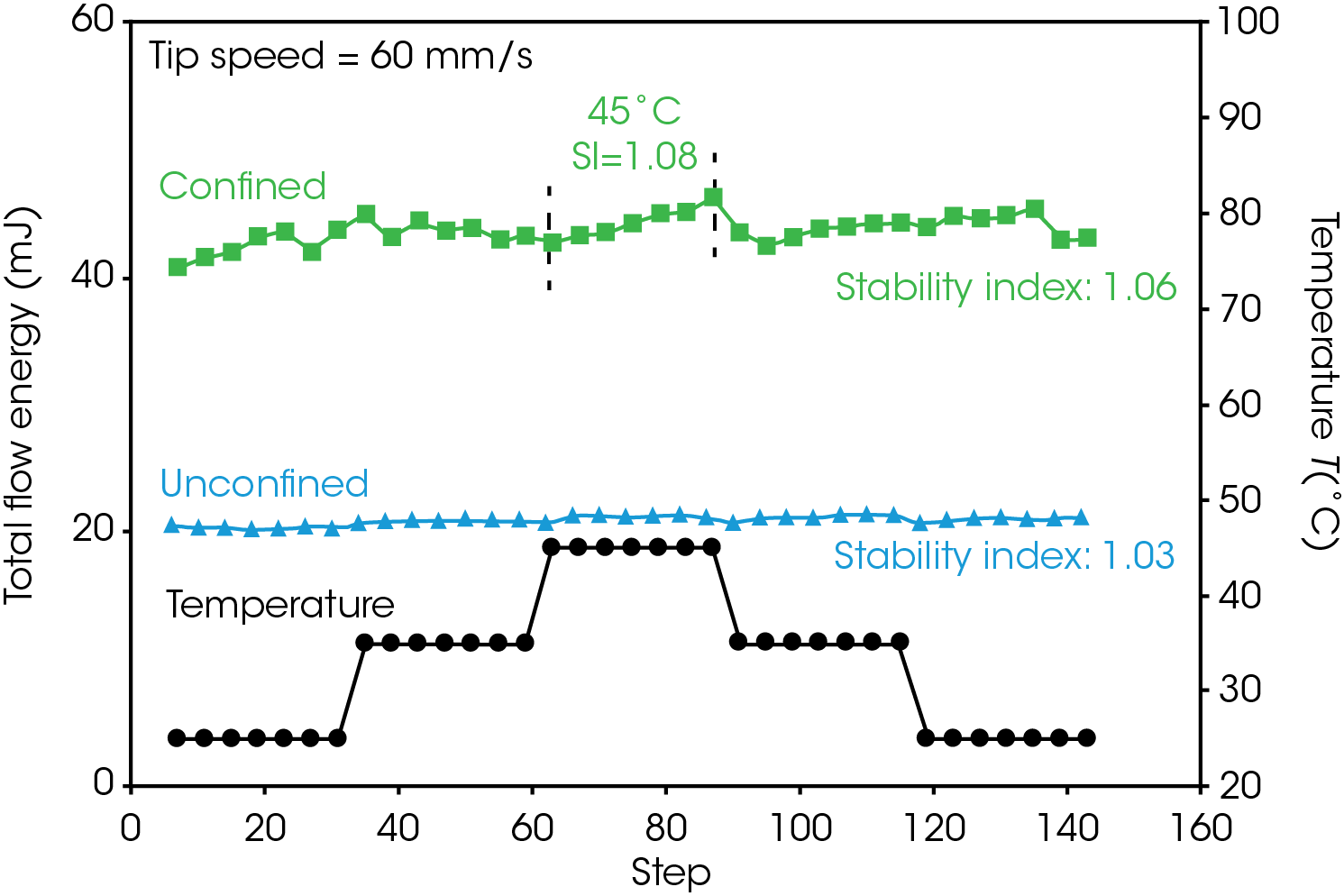

先端速度60 mm/秒での拘束および非拘束の総フローエネルギーを図6に示しています。安定性指数 (SI) は、ユーザーが特定した間隔での最後のフローエネルギー測定値に対する最初のフローエネルギー測定値の比です。値が1に近いほど、より安定な粉体配合組成が予想されます。安定性指数は、処理温度ステップが粉体の不安定性を起こしているかどうかを特定するために使われる場合があります。また、バッチごとの品質確認や配合組成の変更の影響を評価するために使うことができます。

温度循環後の最初と最後のフロー値からの安定性指数は、拘束フローについては1.06で、非拘束フローについては1.03であることが報告されています。安定性指数はまた45 °Cでの拘束フローについて報告されており、その温度ではフローエネルギーがさらに変動するようで、1.08です。値が1により近いことは、この粉体がこれらのフロー条件と温度循環の下では安定であることを示しています。

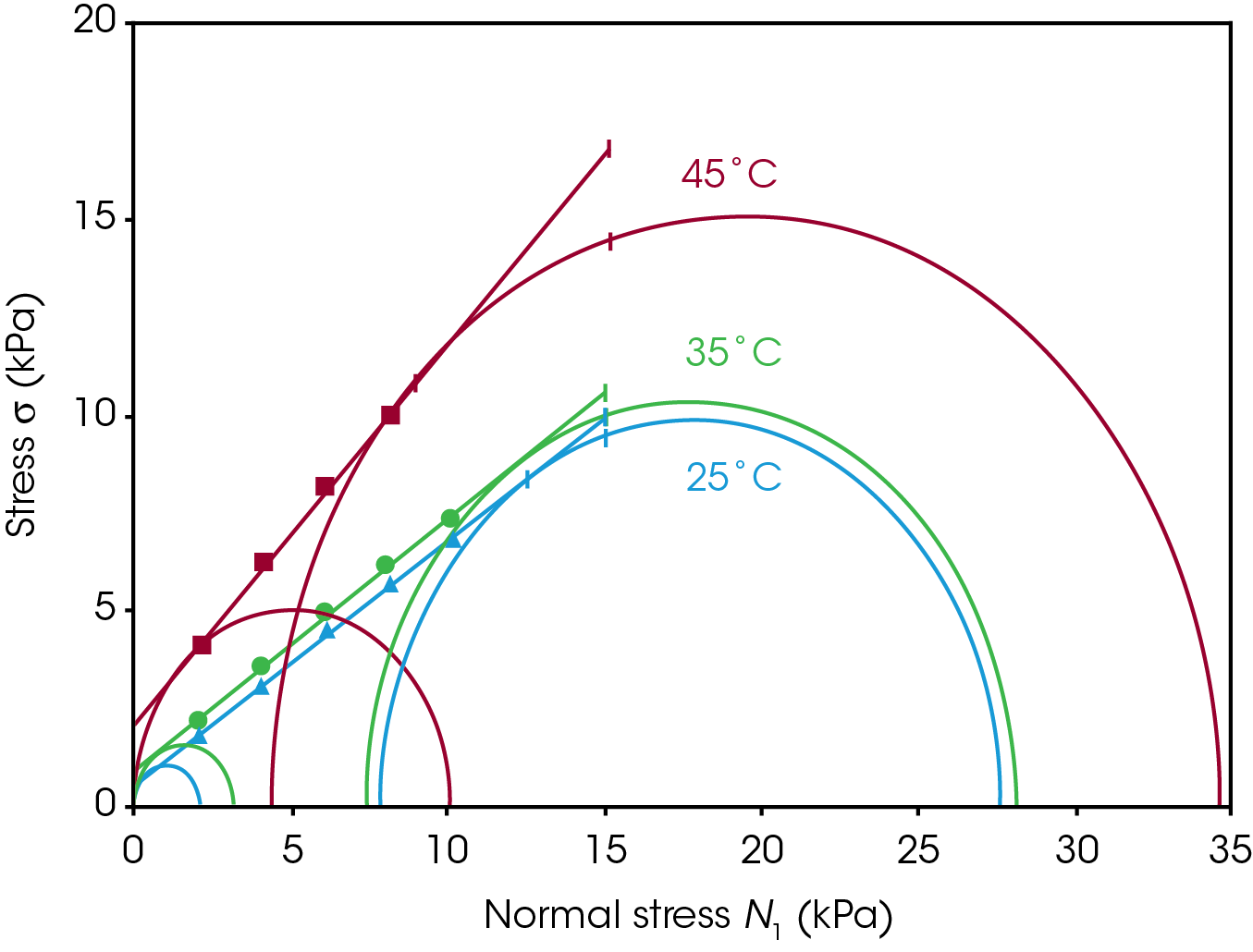

温度コントロールを伴う結果を図7と8に示しています。図7と表1では、合計3つのサンプルが25、35、または45 °Cで検査されました。温度が上昇するにつれて粘着力、非拘束降伏強度、最大主応力、内部摩擦角度が上昇し、フロー機能が低下します。これらのパラメータは、粉体の環境と処理条件を最適化するために使うことができます。測定が Tgに近づくにつれて、粉体のフローはさらに難しくなります。

表1. 25、35、45 °Cについての等温結果

| 25 °C | 35 °C | 45 °C | |

|---|---|---|---|

| 粘着力 (kPa) | 0.6 | 0.9 | 2.1 |

| 非拘束降伏強度 (kPa) | 2.1 | 3.1 | 10.0 |

| 最大主応力 (kPa) | 27.6 | 28.1 | 34.6 |

| フロー機能 | 13.2 | 8.9 | 3.4 |

| 内部摩擦角度 (rad) | 0.56 | 0.58 | 0.77 |

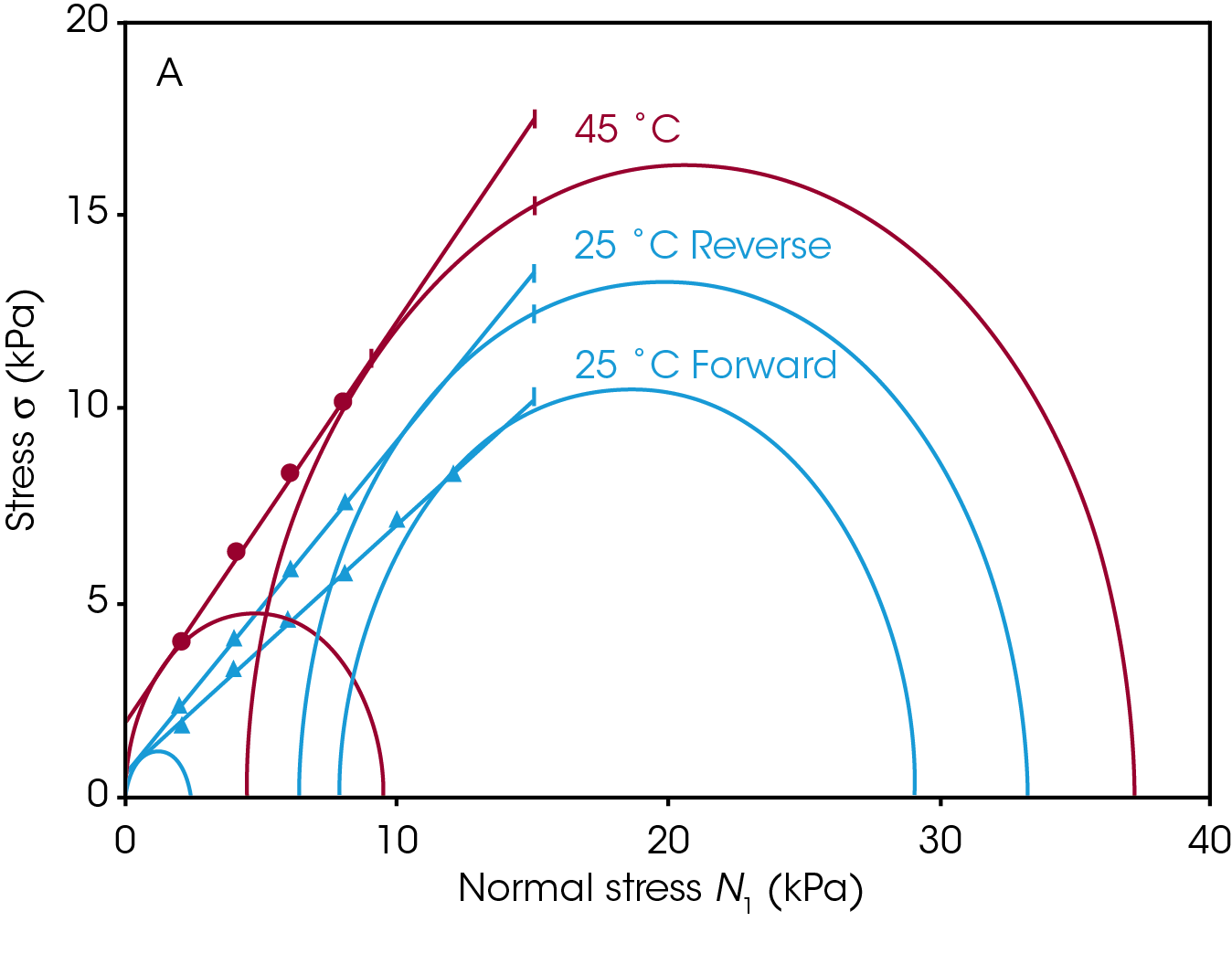

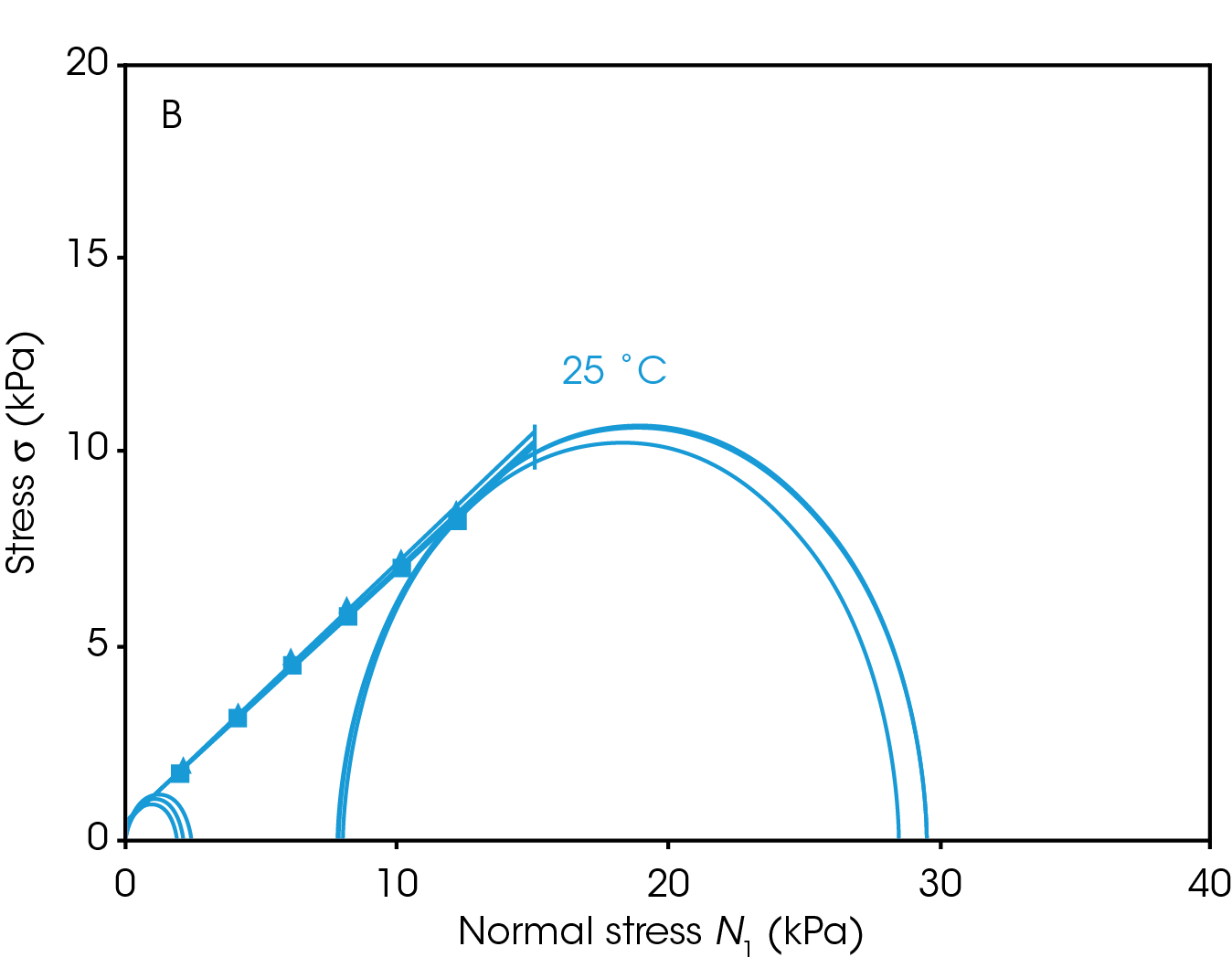

温度循環せん断結果を図8と表2に示します。温度循環は25 °Cで測定して完了し、次の測定には温度を45 °C に上昇させ、最後に最終測定のために温度を25 °Cに戻しました (25-45-25 °C)。図8Aのせん断測定の温度依存性を確認するために、図8Bに示すように、25 °C (25-25-25 °C) で取得した各測定値を使って同じ循環実験を実施しました。45 °Cまで上げて、25 °Cに戻した温度循環測定は、粉体における不可逆的変化を立証しています。粘着力、最大主応力、フロー機能、内部摩擦角度に、明らかな変化があります。これらの違いは、たとえ粉体が Tg未満で循環されたとしても、フィルム作成のプロセスにおいてどのように粉体が行動するかに影響を及ぼす可能性があります。図8Bの結果は、25-25-25 °Cの結果が、データフィッティングにおいて一部の変動を伴いながら、互いによく整合していることを示しています。Tgの近くまで循環させた時のせん断の特性における変化は温度によるもので、時間依存性の圧縮ではありません。

表2. 25-45-25 °Cの温度循環の結果。

| 25 °C 前方 | 25 °C 逆行 | % 変化 | |

|---|---|---|---|

| 粘着力 (kPa) | 0.7 | 0.5 | -29 |

| 非拘束降伏強度 (kPa) | 2.4 | 2.4 | 0 |

| 最大主応力 (kPa) | 29.1 | 33.2 | 14 |

| フロー機能 | 12.2 | 13.8 | 13 |

| 内部摩擦角度 (rad) | 0.57 | 0.71 | 25 |

おわりに

エポキシ粉体について、温度依存性フローとせん断特性が、TA Instrumentsの温度管理の粉体レオロジー付属品を使って測定されました。データは環境と処理条件がフローと粘着力に影響を及ぼすことを示しているため、品質管理と配合組成に使うことができます。フローセルは、拘束および未拘束のフローエネルギーを、25、35、45 °Cで測定し、続いて温度を低下させた35 °Cと25 °Cで測定するために使われました。フロー測定は、時間経過や温度循環があっても粉体が相対的に安定であることを立証しました。47 °CのTgに近づくまで温度を上げたので、この粉体は低い圧縮応力でのプロセスでも同様に流れると考えられます。

温度管理のあるせん断セル測定は、温度依存性の圧縮条件についての見解をもたらしました。エポキシ粉体が25から45、次いで25 °Cに循環された時に、粉体特性の不可逆的変化が観察されました。これらの結果が示すのは、粉体は45 °Cまで容易かつ均等に流れる可能性がありますが、圧縮した粉体が高温にさらされる時には注意が必要であるということです。Tgに近い温度で粉体が輸送または貯蔵される場合、粉体が高温にさらされたことで明らかな変化は認められないかもしれませんが、粉体性能における変動が観察される可能性があります。プロセスまたはホッパーが特定の粘着力と摩擦特性を有する粉体用に設計されている場合、同じバッチの異なるサンプルに温度変動歴があると、変動が観察される可能性があります。

参考文献

- Z. Du, S. Wen, J. Wang, C. Yin, D. Yu and J. Luo, The Review of Powder Coatings, J. Mater. Sci. Chem. Eng. 2016, 4, 54 – 59.

- H. J. Yu, L. Wang, Q. Shi, G. H. Jiang, Z. R. Zhao and X. C. Dong, Study on Nano-CaCO3 Modified Epoxy Powder Coatings, Prog. Org. Coat. 2006, 55 (3).

- M. Fernandez-Alvarez, F. Velasco, A. Bautista, Epoxy powder coatings hot mixed with nanoparticles to improve their abrasive wear, Wear, 2020, 448-449, 203211.

- J. R. Vail and S. Cotts, “Powder Rheology of Lactose: Impacts of powder morphology on performance of pharmaceutical excipients,” TA Instruments, New Castle, DE, 2022.

- K. Dennis and S. Cotts, “Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries,” TA Instruments, New Castle, DE, 2022.

- J. Vail, K. Dennis, and T. Chen, “Effect of Moisture on Cohesion Strength of Carboxymethyl Cellulose Powder,” TA Instruments, New Castle, DE, 2022.

- “ASTM D7891-15 Standard Test Method for Shear Testing of Powders Using the Freeman Technology FT4 Powder Rheometer Shear Cell,” ASTM International, 2016.

謝辞

本記事はTA InstrumentsのKimberly Dennis博士が執筆しました。

このアプリケーションノートの印刷用バージョンをダウンロードするにはここをクリックしてください。