キーワード: 熱機械分析、CTE、誘電体材料、プリント配線板 (PWB)

TA356-JA

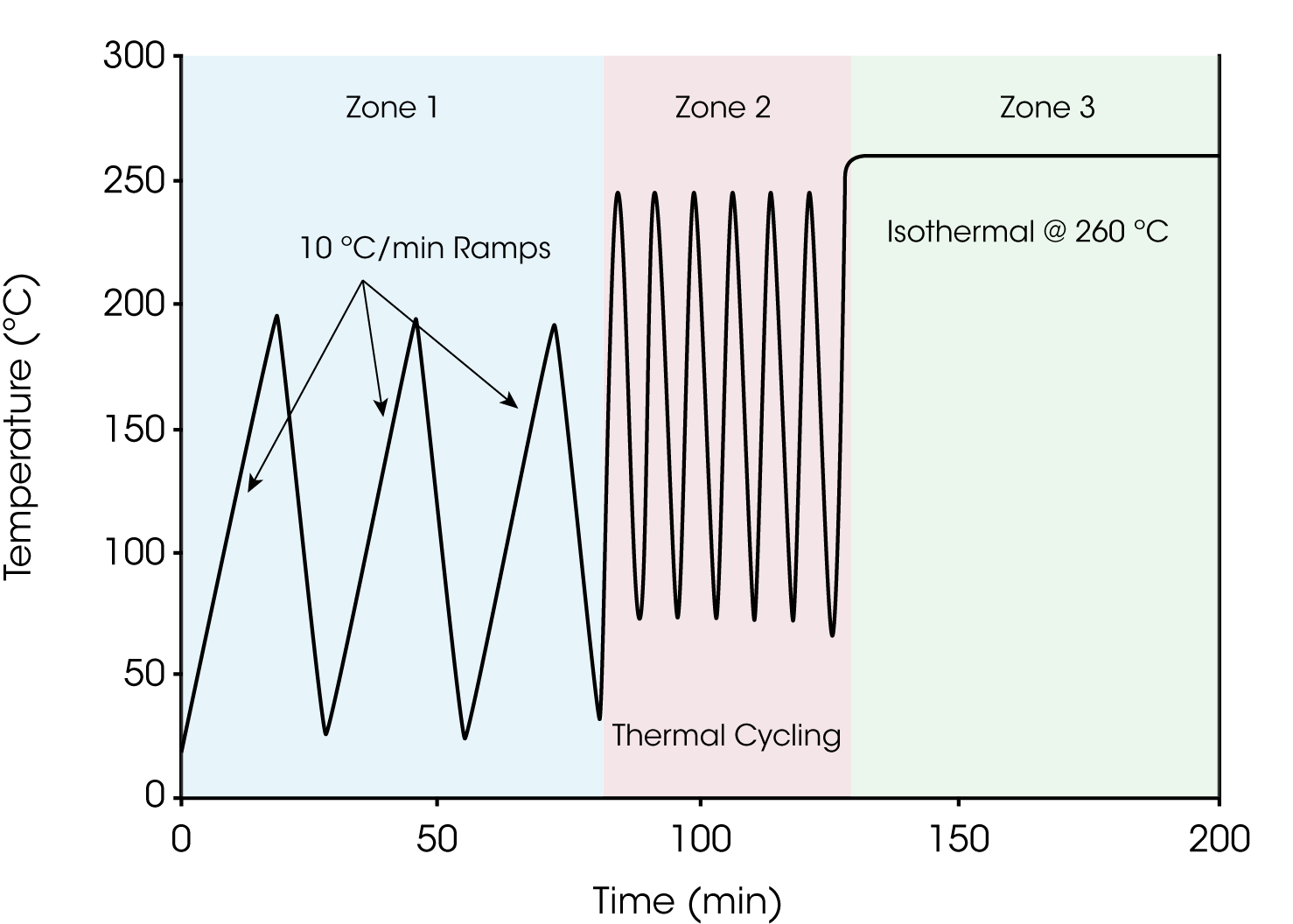

TMA(熱機械分析)試験プロトコルが開発され、業界標準の試験に基づいて、さまざまな誘電体材料とその性能への影響を比較するための実用的なデータが生成されています。この方法は、アセンブリとリワークシミュレーションの後に、Tg、CTE、熱応力サイクルおよび層間剥離時間を測定するためにPWB Inc.が開発した標準的な熱プロトコルを組み合わせたものです。これは、さまざまな熱サイクル、傾斜率およびホールド時間を使用することによって達成されます。プロトコルには3つの異なるパートまたはゾーンがあります。ゾーン1では、試験はIPC TM650 – 2.4.24.5(高密度相互接続 (HDI) および Microviasに使用される材料のガラス転移温度および熱膨張)の熱プロファイルをエミュレートします。ゾーン2では、鉛フリーのアセンブリおよびリワークに関連する熱サイクルをシミュレートします。ゾーン3は、IPC 2.4.24.1層間剥離時間(TMA法)で確立されたT260プロトコルに類似しており、100°C/分のより速い傾斜率を使用します。3つのゾーンを図1に示します。

サンプルの準備 – クラッドおよびアンクラッド「c」ステージ誘電体を使用することができますが、この試験では通常、銅のグランドプレーンがサンプル全体に広がるように加工されたプリント配線板 (PWB) のサンプルを事前に準備します。サンプルは約6 mm × 6 mmにカットします。サンプルは、誘電体材料の完全性を保つ方法で調製します。サンプルはステージ上に置き、ボードのz軸方向の膨張(内部のガラス繊維との面外)を測定する方向に向けます。

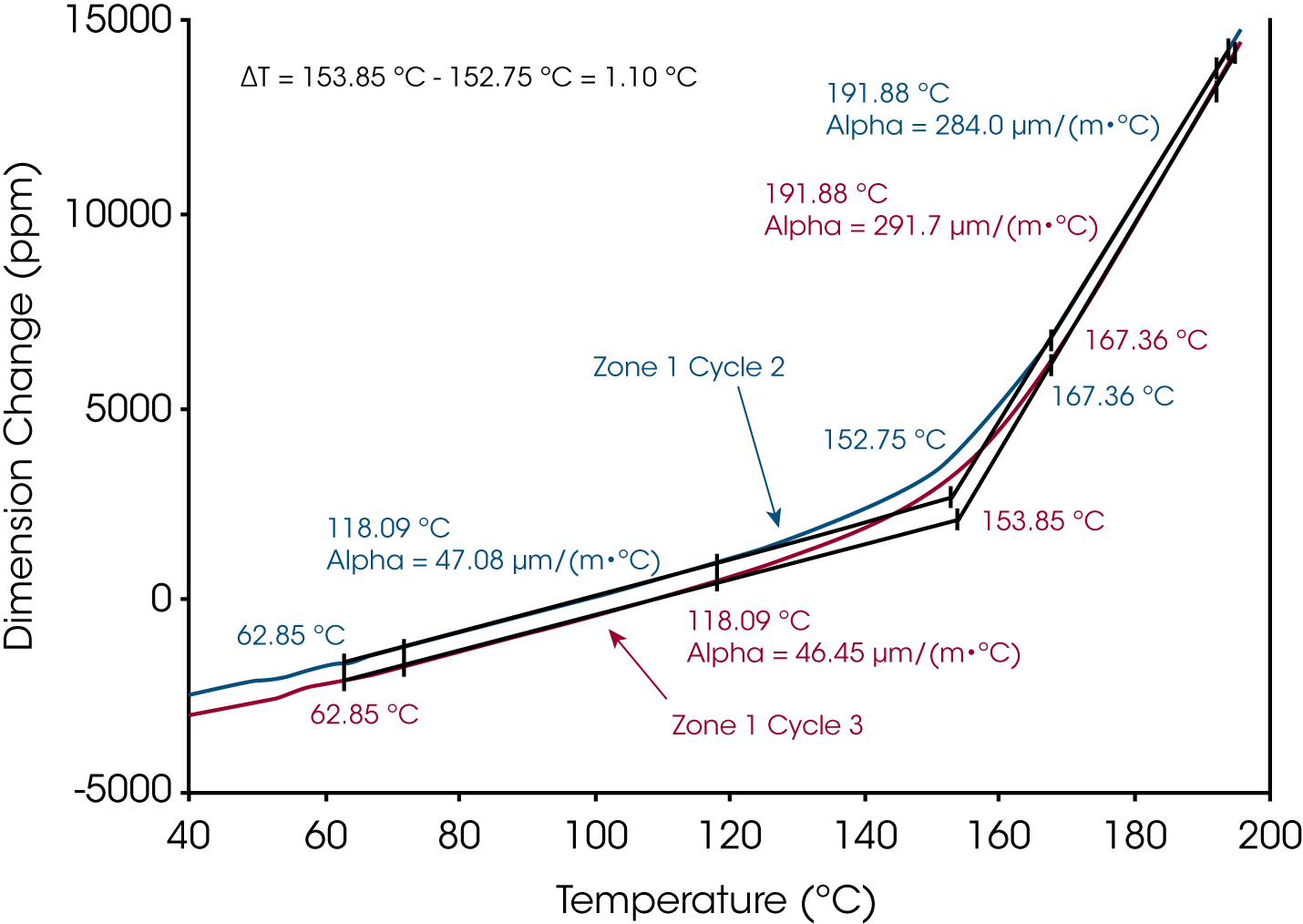

ゾーン1 – この初期セクションにはいくつかの機能があります。主な目的は、最初のガラス転移点 (Tg) および熱膨張係数 (CTE) 測定前に、サンプルの応力を除去し、熱履歴を消去することです。加熱速度10°C/分、冷却速度20°C/分で、サンプルを周囲温度から200°Cまでのサイクルを3回繰り返します。圧力は0.05 Nに設定し、表面プローブを使用します。経時的な熱膨張の形状は、サイクル1で記録します。CTEおよびTgは、2サイクル目および3サイクル目に測定されます。TMAデータでは、Tgは寸法変化の傾きの変化として検出されます。この変化の補外開始温度はTgとして測定されます。CTEは、それぞれのケースにおけるTg前後のデータの傾きとして測定されます。デルタTgは、サイクル2とサイクル3の間のTgの変化として決定されます。このゾーンの代表的なデータを図2に示します。

サンプルのCTEは、ボードが最終使用環境で経験するひずみを反映したものです。CTEは、銅、ガラス、エポキシを含むさまざまな構成要素の組み合わせです。銅の層数が多いほど、CTEは低下すると予想されます。高樹脂構造ではCTEが増加します。材料のTgはPWBの構造には依存しません。デルタTgが負の場合、材料が熱サイクル中に劣化していることを反映している場合があります。デルタTgが正の場合、材料が熱サイクル中に硬化していることを示唆している可能性があります。デルタTgが±5°Cを超えると有意とみなされます。

ゾーン2 – このゾーンは、材料が従来のまたは鉛フリーのアセンブリ/リワーク温度で応力を受けるため、「機械的」評価として機能します。誘電体の層間または誘電体と銅の間の物理的接着が不十分なクーポンは、試験のこの部分で故障する可能性があると予想されます。揮発性物質または封じ込められた水によるガス放出は、このゾーンが終わるまでに完了する必要があります。6回の熱サイクルは、260°Cの高温へのアセンブリに使用される非線形傾斜率をエミュレートしています。ゾーン1とゾーン2の熱サイクルは、材料の保管方法と製造者によるPWBの加工方法によっては、エポキシ系を老化させたり、場合によっては硬化させたりする効果を持つ可能性があります。このゾーンの熱プロファイルの6つのステップを表1に示し、プログラムされた熱法を以下に示します。

表1. サイクリックTMAプロトコルの概要

| ゾーン | 事前 | ゾーン 1 | ゾーン 2 | ゾーン 3 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| サイクル | 1 | 3 | 6 | 1 | ||||||||

| 傾斜率 | 10 | 10 | 20 | 181 | 98 | 73 | 49 | 38 | 100 | 100 | 5 | 20 |

| 温度 | 22 | 200 | 22 | 100 | 160 | 200 | 230 | 260 | 22 | 255 | 260 | 22 |

| 等温時間(分) | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 90 | End |

TMA Thermal Method TA Advantage Software

- フォース 0.05 N

- データストレージ オフ

- 22.00°Cで平衡化

- 等温で1.00分間

- データストレージ オン

- 傾斜 10.00°C/分~200.00°C

- サイクルの終わりをマーク

- 傾斜 20.00°C/分~22.00°C

- サイクルの終わりをマーク

- セグメント6を2回繰り返す

- 傾斜 181.00°C/分~100.00°C

- 傾斜 98.00°C/分~160.00°C

- 傾斜 73.00°C/分~200.00°C

- 傾斜 49.00°C/分~230.00°C

- 傾斜 38.00°C/分~260.00°C

- サイクルの終わりをマーク

- 傾斜 100.00°C/分~22.00°C

- サイクルの終わりをマーク

- 等温で2.00分間

- セグメント11を5回繰り返す

- 傾斜 100.00°C/分~255.00°C

- 傾斜 5.00°C/分~260.00°C

- 等温で90.00分間

- サイクルの終わりをマーク

- データストレージ オフ

- 傾斜 20.00°C/分~22.00°C

ゾーン2はアセンブリとリワークのシミュレーションです。アセンブリにはさまざまな熱プロファイルが使用されるため、150°Cの代わりに260°Cを達成することを除いて、IPC TM 650(IPC 2.6.26電流誘導熱サイクル試験)に記載されている方法でクーポンを事前調整したときに達成される熱プロファイルを正確に再現しています。この熱サイクルプロファイルを使用することで、このプロトコルが試験結果の信頼性に直結することを保証します。このゾーンでの故障は、接着剤の剥離に似た機械的な故障によるものとされています。閉じ込められた揮発性物質、ガス放出、ラミネート層(銅または誘電体)間の接着不良は、このゾーンでの層間剥離を引き起こす可能性があります。

ゾーン3 – ゾーン3は、IPC-650-2.4.24層間剥離時間(TMA法)に規定されている既存のT260試験に類似しており、傾斜率は100°C/分、最大保持時間は90分となっています。260°Cに保たれたPWBのエポキシ成分は色が濃くなる傾向があり、長時間そのままにしておくと炭化する可能性があります。このゾーンでは化学分解が支配的な故障モードであり、これらの温度での層間剥離は機械的劣化よりもむしろ化学的劣化に起因すると考えられています。急速な加熱速度(100°C/分)により、260°Cまでの昇温中にサンプルが劣化することはありません。サンプルサイズが小さく、通常は銅が存在するため、熱勾配は最小限に抑えられています。(20°C/分というより遅い温度傾斜での層間剥離までのT260時間は、100°C/分とより速い傾斜率で得られた層間剥離までのT260の時間よりも短いことが指摘されています。)

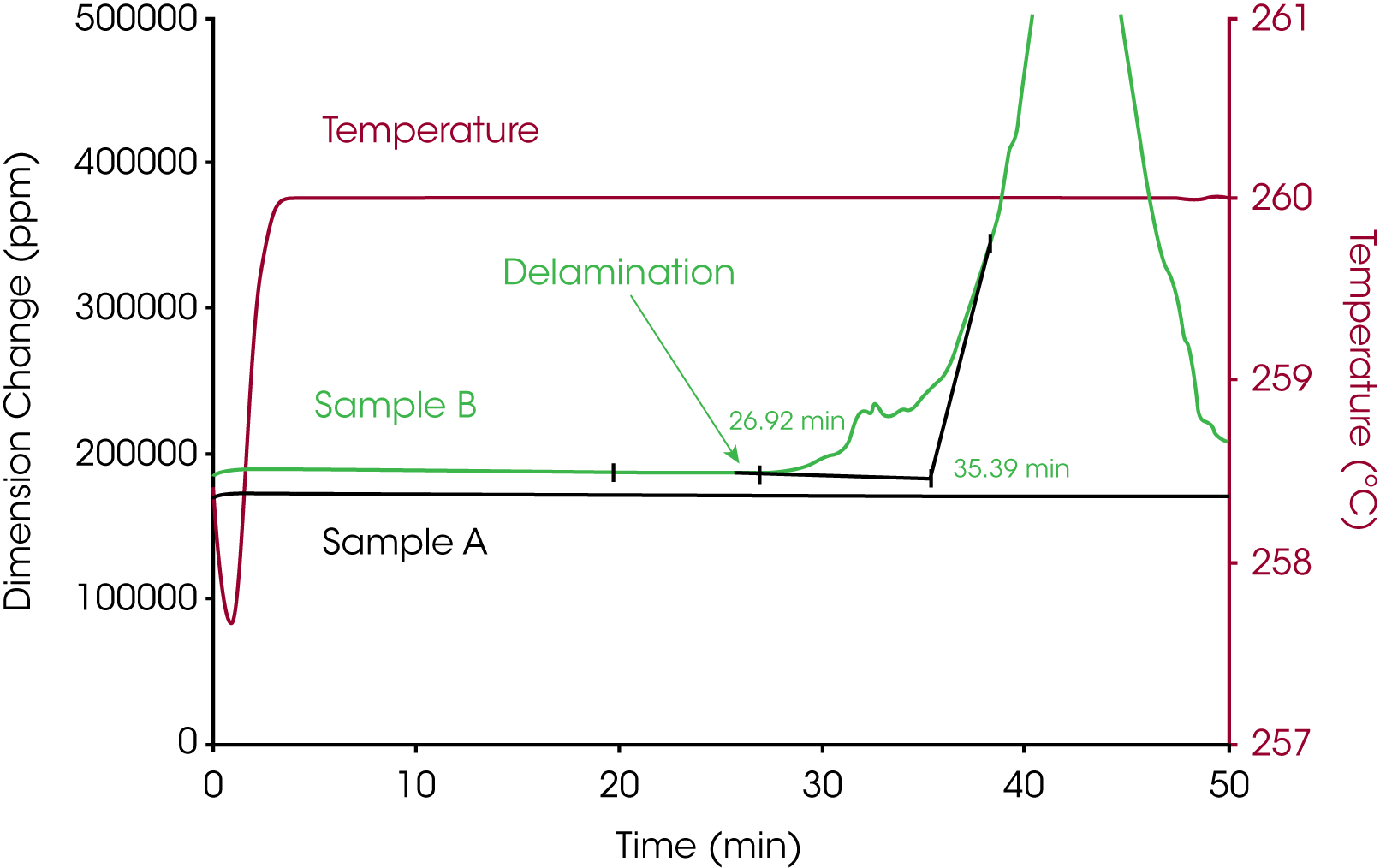

図3は、2つの異なるサンプルのゾーン3データの比較を表しています。サンプルAの寸法変化は260°Cの等温時間中安定しており、化学的および物理的安定性を示しています。しかし、サンプルBの層間剥離は、約27分で始まる急激な膨張から証明されています。

ゾーン3の等温線を達成した後、材料が層間剥離にどれくらいの間耐えるべきかという基準は確立されていません。260°Cで10分未満で故障する材料は、信頼性試験(IPC 2.6.26電流誘導熱サイクル試験)において性能が劣る傾向があることが指摘されています。さらに、信頼性故障モードは層間剥離かもしれませんが、メッキスルーホール (PTH) にも早期のバレルクラックが発生することに留意すべきです。このゾーンでの故障は、エポキシ系の材料劣化に関連して発生することが多く、機械に起因する故障は少ないようです。材料の老化は明らかで、エポキシのクロスリンクが破壊され、凝集剥離が観察されます。この層間剥離は、ラミネート層間の界面に限定されるものではありません。クラックは「C」および「B」ステージの境界をまたぐ可能性があります。

要約すると、サイクリックTMA試験は、誘電体材料が加工中に受ける(物理的および化学的)熱応力の効果的な測定法であり、業界標準の試験および方法を補完する一方で、別のプロトコルでは得ることができない追加情報を提供します。

謝辞

Paul Reid, Program Coordinator PWB Interconnect Solutions, Inc. Nepean, Ontario Canada, K2H 9C1 paul.reid@pwbcorp.com

このアプリケーションノートの印刷用バージョンをダウンロードするにはここをクリックしてください。