키워드: 피로 테스트, 인장 테스트, 적층 제조, 3D 프린팅, 나일론, 지속 가능한 폴리머, ElectroForce

EF037-KO

초록

적층 제조는 기술적인 발전을 통해 프로토타이핑이라는 틈새 활용 분야 이외에도 최종 사용 부품 제작에 점점 더 많이 사용되고 있다. 성능 및 안정성을 보장하려면, 피로 수명과 같은 시간 의존적인 거동을 포함하여 적층 제조된 부품의 기계적 특성을 파악하는 것이 중요하다. 본 연구에서는 단조 당김-파손 인장 테스트 및 반복피로 테스트를 통해 바이오 폴리아미드-11(PA11) 및 석유계 폴리아미드-12(PA12)의 두 가지 폴리아미드 레이저 소결 도그본 샘플의 하중에 대한 기계적 특성 및 시간에 따른 반응을 평가한다. 전자기 모터 및 비접촉식 정밀 센서 기술이 제공하는 단조 및 피로 테스트를 모두 실행할 수 있는 다용도성으로 TA Instruments™ ElectroForce 3300 로드 프레임이 활용되었다. 연구 결과 PA12에 비해 PA11의 기계적 특성 및 피로 수명의 우수함이 발견되었다. 제시된 접근법은 반복 부하 시 극한 강도와 내구성을 모두 평가하는 것이 중요한 경우 재료의 비교를 위해 활용할 수 있다.

서론

적층 제조(AM)는 복잡한 3차원(3D) 형태를 가진 물질의 생산을 가능하게 하는 혁신적인 기술로 빠르게 부상해 왔다[1]. 초기에는 프로토타이핑 기술로 사용되었으나, 최종 사용 부품 생산에 도입되는 사례가 증가하고 있다. 레이저 소결은 분말 소재를 사용하여 원하는 형태를 프린트하는 데 흔히 사용되는 AM 기술이다. 최종 제품의 성능을 파악하고 AM으로 인한 잠재적인 변동성을 조사하려면 레이저 소결 재료 샘플의 기계적 특성을 규명하는 것이 필요하다. 피로 수명과 같은 시간 및 하중 의존적 특성은 이러한 AM 부품의 재료 안정성을 결정하는 데 중요한 요소이다. 이러한 특성은 항공우주 및 의생명 분야와 같은 치명적인 고장을 방지하기 위해 재료의 수명을 철저히 파악해야 하는 산업 분야에서 특히 중요하다[2].

레이저 소결 AM 공정에서 흔히 사용되는 두 가지 폴리머는 폴리아미드-11(PA11) 폴리아미드-12(PA12)로, 나일론 폴리머 계열에 속한다. PA11은 피마자유에서 유래한 바이오 기반 폴리머인 반면 PA12는 석유계 폴리머이며 폴리머 백본 사이에 메틸렌기가 추가로 포함되어 있다. PA11은 탄소 발자국이 적어 더 바람직하지만, PA12의 추가적인 메틸렌기로 인하여 두 재료의 기계적인 특성에는 차이가 발생한다[3] [4]. PA11이 PA12에 비해 전반적으로 강도 및 연성이 더 우수하지만, 후자의 내화학성이 더 우수하다[5]. 이를 염두에 두고 PA11 및 PA12의 성능 특성을 보다 철저히 파악하여 궁극적인 재료 성능 대비 환경에 미치는 영향을 평가해야 한다.

이들 두 폴리머의 기계적 특성 차이는 조사된 바 있으나, 피로 수명에 관해서는 거의 연구되지 않았다[4] [6]. 기계적 테스트 및 피로 테스트는 종종 별도의 장비를 통해 수행되어 더 많은 투자와 보다 큰 공간이 필요하다. 본 애플리케이션 노트에서는 레이저 소결 PA11 및 PA12 도그본 샘플의 준정적 및 반복적인 반응을 ElectroForce 3300 로드 프레임을 활용하여 검사하며, 레이저 소결 공정으로 인한 잠재적인 변동성 또한 조사하였다.

실험

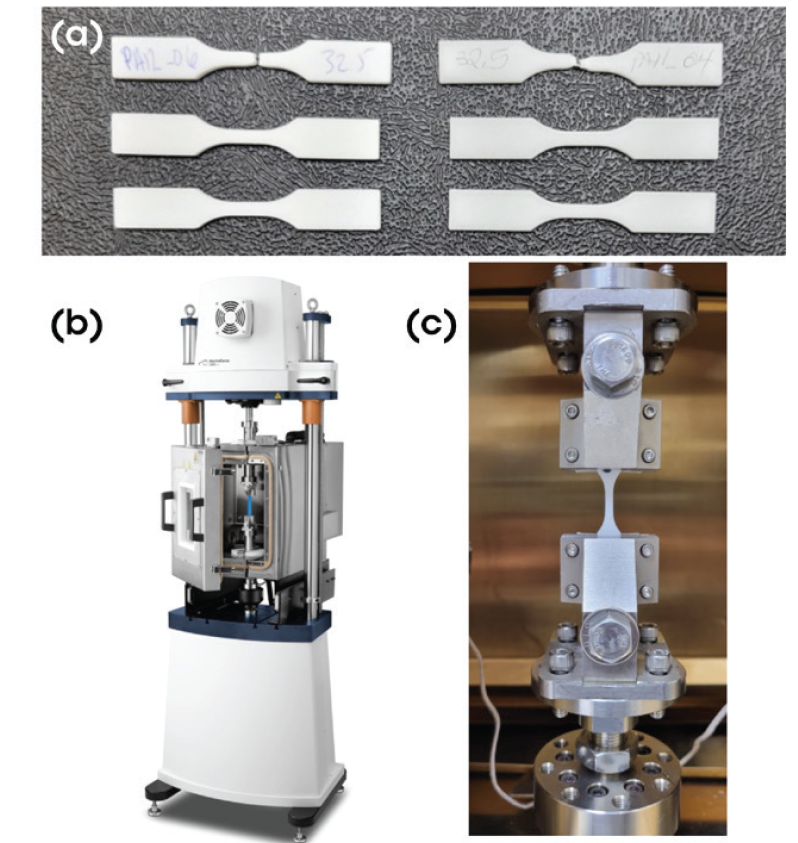

상업적으로 획득한 PA11 및 PA12 샘플은 레이저 소결 AM 공정을 이용하여 V형 도그본 샘플[7]로 제작되었다. 그림 1a에는 파손 테스트 전후의 PA12(왼쪽) 및 PA11(오른쪽) 도그본 샘플이 나와 있다.

TA Instruments의 ElectroForce 3300을 사용하여 단조 및 피로 테스트를 수행했다. 3300은 신율 및 인장 강도를 측정하는 데 필요한 저속 테스트는 물론 피로를 조사하기 위한 고속 반복 테스트를 실행할 수 있는 능력과 다양한 활용도로 인해 이 작업에 사용할 기기로 선정되었다. 그림 1b에는 인장 테스트 구성을 보유한 장비가 나와 있다. 샘플 형상 및 테스트 조건은 ASTM D638-22의 요건을 따랐다[7]. 단조 인장 테스트는 모든 샘플이 파손될 때까지 1.2mm/분의 속도(변형 속도 0.0018s-1)로 수행되었다. PA11 및 PA12 모두 3가지 샘플을 테스트하여 기계적 특성의 변동성을 조사했다.

25Hz 주파수로 25, 30, 32.5, 35, 40MPa의 응력 수준에서 피로 테스트를 실시했다. 40MPa 응력 수준은 단조 당김-파손 테스트에서 결정된 강도가 높은 PA11 샘플의 극한 강도의 약 80%였다. 샘플의 장력을 유지하기 위해 0.1의 R 비율(R-ratio)이 사용되었다. 응력이 감소에 따른 재료의 수명 증가를 체계적으로 알아보기 위해 낮은 최대 응력 수준을 선택했다. PA11과 PA12 부품 간 변동성을 조사하기 위해 각 응력 수준마다 3개의 샘플을 실행했다. Epsilon ONE 광학 신장계 One250CE/280 모델을 통해 변형률을 모니터링했다. 그립 내 대표적인 도그본 샘플은 그림 1c에 표시되어 있다.

결과 및 논의

단조 테스트

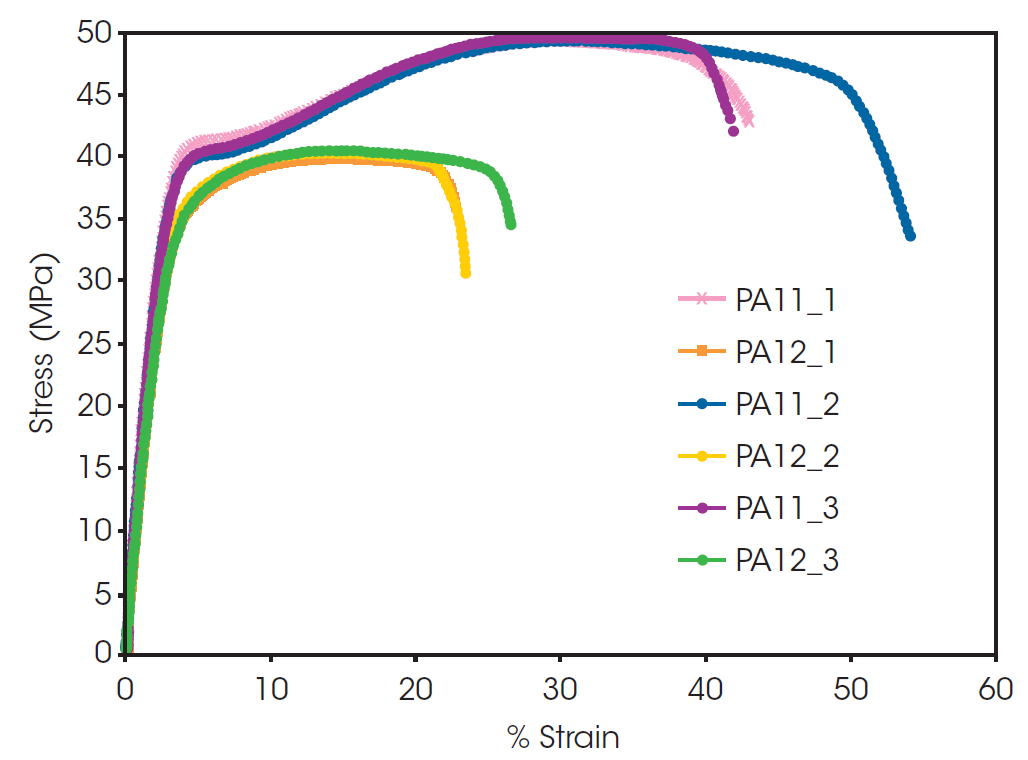

PA11 및 PA12의 기계적 특성을 단조 인장 테스트를 통해 평가했다 그림 2에는 0.0018s-1의 속도로 샘플이 변형되었을 때의 결과적인 응력 대비 변형률 곡선이 나와 있다. PA11 샘플은 모든 샘플이 극한 강도(UTS)가 더 크고 파손 신율이 더 길다.

UTS 및 파손 신율값은 세 곡선의 평균값 및 표준 편차와 함께 표 1 및 2에 나와 있다.

PA11의 더 높은 강도와 신율은 과거 분말 소결 공정을 사용한 PA11 및 PA12 부품을 제작할 때 관찰된 바 있다[3]. 단조 테스트 결과 PA11은 PA12에 비해 강도를 잃지 않고도 연신력이 뛰어남을 보인다. 이는 PA11이 최종 사용 부품에 적합하며, 강도가 더 높고 연성이 좋은 재료가 필요한 활용 분야에 적합함을 의미한다.

샘플 테스트를 3회 반복 실행하면 레이저 소결 공정 자체의 잠재적인 변동성을 살펴볼 수 있다. 레이저 소결은 분말 소결 AM 공정으로 재현성 측면에서 비판을 받아 왔다[8]. 레이저 소결에서는 분말 특성, 레이저 특성 및 공정 매개변수에 따라 변동성이 발생하는 경향이 있다. 표 1은 파손까지의 신율이 가장 변동성이 큰 반면 UTS는 두 재료 모두에서 일관되게 유지된다는 것을 보여준다. PA11와 PA12 샘플은 각각 그림 2에서 하나의 곡선이 다른 두 개의 반복 실행에 비해 눈에 띄게 길어지며, 이는 표 1에서 보이는 바와 같 더 높은 표준 편차로 나타난다. AM 공정의 비일관성은 기계적 특성의 변동으로 나타날 수 있으며, 이는 최종 사용 제품에는 바람직하지 않다.

표 1. 3회 반복 실행 평균 및 표준 편차(σ)를 통한 PA11의 극한 인장 강도(UTS) 및 파손 신율(%).

| PA11 | UTS(MPa) | 신율(%) |

|---|---|---|

| 1 | 49.24 | 44.76 |

| 2 | 49.40 | 54.24 |

| 3 | 49.87 | 41.87 |

| 평균 | 49.50 | 46.96 |

| σ | 0.33 | 6.47 |

표 2. 3회 반복 실행 평균 및 표준 편차(σ)를 통한 PA12의 극한 인장 강도(UTS) 및 파손 신율(%).

| PA12 | UTS(MPa) | 신율(%) |

|---|---|---|

| 1 | 39.91 | 23.35 |

| 2 | 40.35 | 23.40 |

| 3 | 40.51 | 26.56 |

| 평균 | 40.25 | 24.44 |

| σ | 0.31 | 1.84 |

피로 테스트

단조 테스트는 AM 부품의 기계적 특성을 규명하기 위해 광범위하게 사용되어 왔다. AM 기술의 사용이 점점 더 증가함에 따라, 그 결과로 생산된 부품의 신뢰성과 예상 수명 성능을 파악하는 것이 중요하다. 이를 위해서는 간단하고 빠른 단조 인장 테스트 이상의 특성 규명이 필요하며, 의도된 활용 분야에서 직면하게 될 하중 및 변형 조건 하에서 시간의 흐름에 따라 제품을 평가해야 한다.

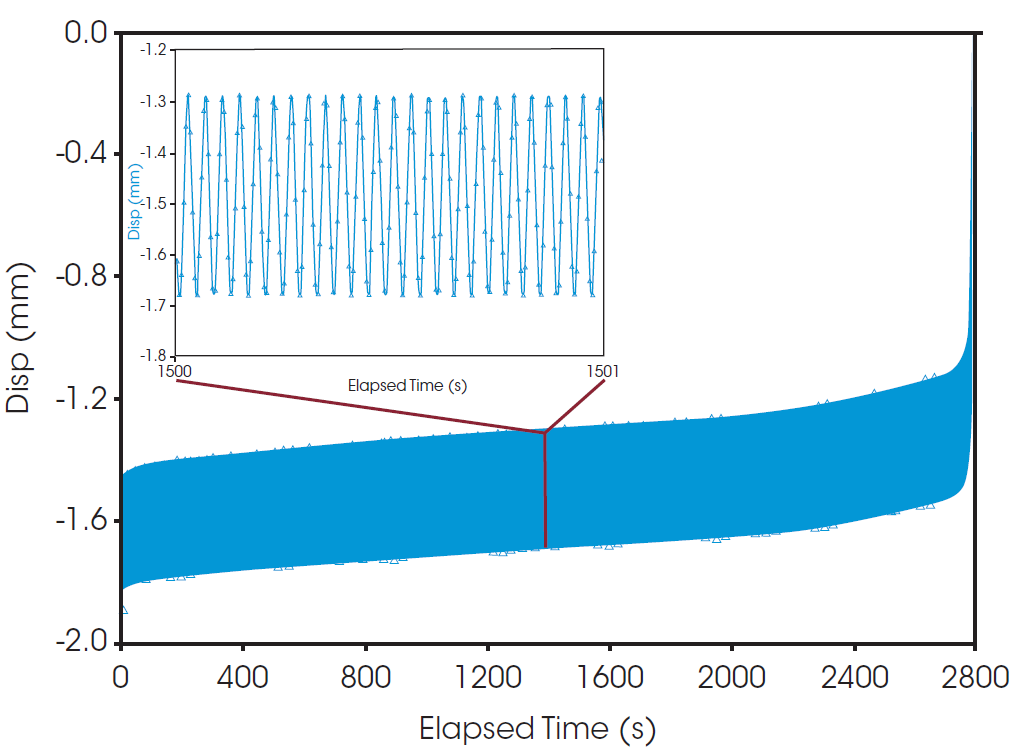

일정한 하중을 반복적으로 부여할 때 재료의 견고성을 평가하기 위해 PA11 및 PA12 샘플로 피로 테스트를 수행했다. 이 테스트를 설명하고자 그림 3은 30MPa의 응력 수준에서 파손될 때까지 반복 하중을 부여하는 동안 PA11 샘플 중 하나의 시간에 대한 총 변위를 보여준다. 전체 실험 시간인 0~2800초(7×104사이클)간 원 위치로부터의 변위가 증가하는 것에서 볼 수 있듯이, 샘플의 길이는 테스트 전반에 걸쳐 점차 증가한다. 테스트가 끝날 무렵 2400초(6×104사이클) 직전에 변위가 보다 빠른 속도로 증가하기 시작한다. 이는 재료의 파단으로 인한 급작스럽고 빠른 변위의 증가를 의미하며, 재료가 파손될 때까지 계속된다.

그림 3의 삽화에는 보다 짧은 시간 동안 재료에 일어나는 일을 확인할 수 있도록 테스트 중의 1초 간격이 나와 있다. 모든 테스트는 25Hz에서 수행되었다. 이 1초 간격에서, 재료는 30MPa 수준까지 반복적으로 응력을 가하는 잘 정의된 진폭의 사인파형 25사이클에 노출된다. 이 두 가지 서로 다른 시간 척도에서 이 테스트를 살펴보면, 짧은 시간 척도의 연속 변형이 샘플 길이의 큰 변화로 이어지고 궁극적으로 재료의 파손을 초래하는 방식을 알 수 있다.

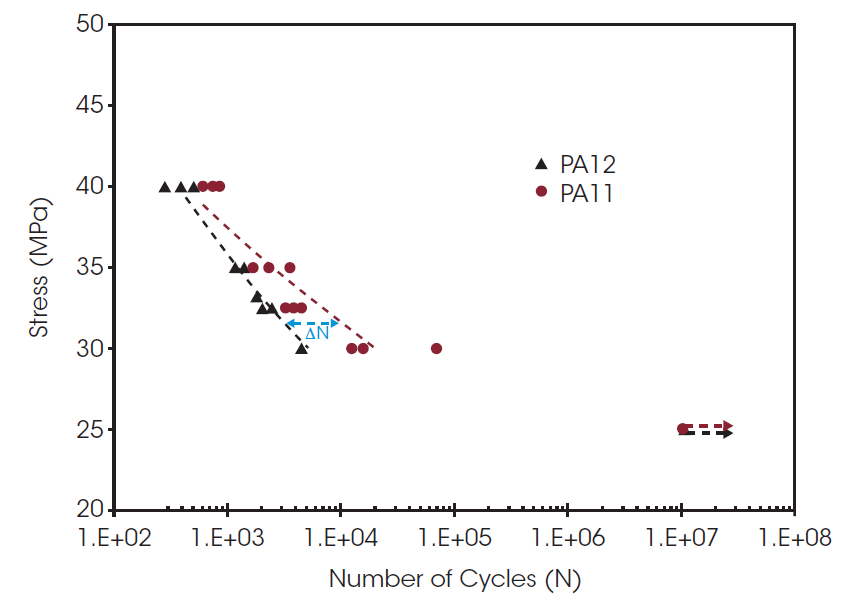

그림 4에는 응력 수준이 40~25MPa 범위인, Woehler 곡선이라고도 불리는 결과 S/N 곡선이 나와 있다. S/N 곡선은 반복 응력(S) 진폭 대비 파손까지의 주기 수(N)를 그래프로 표시한 것이므로 피로를 시각화하는 데 유용하다. 모든 샘플은 25MPa에서 107 주기에 도달했으며, 이는 본 연구에서 런아웃 주기 한도 한도로 설정되었다. 응력 수준으로 인해 샘플의 런아웃이 발생하는 경우 해당 응력 수준은 내구성 한도 미만인 것으로 간주된다.

두 샘플 모두 응력이 증가함에 따라 파손까지의 주기 수는 감소한다. 30~40MPa의 응력 수준에서, PA12는 PA11에 비해 더 낮은 주기에서 파손되었다. 40~30MPa의 데이터를 통해 곡선의 최적합 추세선을 생성했다; 25MPa 수준에서의 샘플은 파손되지 않았으므로 생략되었다. 높은 응력 수준에서 파손 주기 수는 수백 주기에서 같은 정도의 크기를 보인다. 추세선을 보면, 파손까지 주기의 차이(ΔN=NPA11-NPA12, 그림 4 파란색 선)는 응력 수준이 감소함에 따라 증가하는 것이 관찰된다. 이 결과는 강도 및 연성이 큰 PA11이 반복적인 하중에도 더 견고할 것으로 예상되어, 단조 데이터와 일치한다.

각 응력 수준에서 3회 반복 테스트를 수행하면 단조 테스트와 유사한 방식으로 AM 공정의 재현성을 분석할 수 있다. PA12의 S/N 곡선은 각 응력 수준에서 데이터 값의 분산이 거의 없다. 그러나 PA11의 경우 35 및 30MPa의 응력 수준에서 눈에 띄게 데이터가 분산되어 있다. 또한 단조 데이터를 통해 PA11에서 UTS의 표준 편차와 파손 신율(%)이 PA12에 비해 더 크다는 사실이 관찰되었다. 여기에서 PA11이 레이저 소결 AM 공정의 재현성 문제로 인해 방해를 받을 수 있으며 이는 재료의 기계적 및 피로 특성의 변도성으로 나타난다는 것을 확인했다.

본 연구에서 관찰한 변동성은 레이저 소결 PA11 부품의 포괄적인 평가가 활용 전에 수행되어야 함을 제시한다. 여기에는 해당 응력 수준에서 많은 샘플을 테스트하여 후속 피로 한도의 신뢰 수준을 보다 엄격하게 설정하는 과정이 포함된다. 25MPa의 응력 수준에서 모든 샘플의 런아웃이 발생하는 경우 그 결과를 기반으로 정확한 내구성 한도를 설정하려면, 25MPa에서 30MPa 사이에서 체계적인 피로 테스트 또한 수행해야 한다. 또한, 전자현미경 검사, X선 회절, 열 분석과 같은 직간접적인 방법을 통해 재료의 특성을 추가로 규명하여 이러한 변동성의 미세구조적 기원을 파악해야 한다.

결론

AM 부품이 최종 사용 분야에서 더욱 광범위하게 활용됨에 따라, 부품의 기계적 성능과 안정성 이외에도 제조 공정으로 인한 잠재적인 변동성을 파악하는 것이 필요하다. 본 노트에서는 PA11 및 PA12의 기계적 특성 및 피로 수명 특성을 ElectroForce 3300을 통해 검사했다. ElectroForce 3300은 다양한 테스트 방법에서 기계적 테스트와 피로 테스트를 수행할 수 있는 하나의 장비를 통해 다음의 측정에 아주 적합함을 입증했다.

- 단조 인장 테스트를 통해 PA11가 PA12에 비해 더 큰 UTS 및 파손 신율 및 우수한 기계적 강도 및 연성 특성을 가짐을 확인했다.

- 피로 테스트를 통해 PA11이 PA12에 비해 테스트한 모든 응력 수준에서 피로 수명 주기가 보다 긴 것을 확인했다. PA11 대비 PA12의 수명 주기 증가의 차이는 응력 수준이 감소함에 따라 증가했다.

- 각 샘플에 대한 테스트를 여러 번 반복적으로 수행하여 AM 공정 상 부품 설계의 재현성을 평가할 수 있었다.

특히 PA11에서 기계적 특성의 변동성으로 인해 AM 공정에 지장을 주었던 부품 간 변동성을 여전히 극복해야 한다는 사실이 확인되었다. 기계적 분석 및 피로 분석에 따르면, PA11은 PA12에 비해 견고함을 유지하며 수명이 더 길 것으로 예상되어 최종 사용 제품에 적합한 폴리머이다. 이러한 기계적 특성을 고려하는 것과 더불어, 생물유래 원료를 통해 PA11을 생산하는 경우 석유계인 PA12에 비해 탄소 발자국이 적으므로 지속 가능성 측면에서도 명확한 재료 선택 결정을 내릴 수 있다.

참고문헌

- G. N. Mhetre, V. S. Jadhav, S. P. Deshmukh and C. M. Thakar, “A Review on Additive Manufacturing Technology,” ECS Trans., vol. 107, p. 15355, 2022.

- S. S. Alghamdi, S. John, N. R. Choudhury and N. K. Dutta, “Additive Manufacturing of Polymer Materials: Progress, Promise, and Challenges,” Polymers, vol. 13, p. doi. org/10.3390/polym13050753, 2021.

- A. Salazar, A. Rico, J. Rodriguez, J. S. Escudero and F. M. de la Escalera Cutillas, “Monotonic loading and fatigue response of a bio-based polyamide PA11 and a pertol-based polyamide PA-12 manufactured by selective laser sintering,” European Polymer Journal, vol. 59, pp. 36-45, 2014.

- N. Lammens, M. Kersemans, I. De Baere and W. Van Paepegem, “On the visco-elasto-plastic response of additively manufactured polyamide-12 (PA-12) through selective laser sintering,” Polymer Testing, vol. 57, pp. 149-155, 2017.

- S. C. Lao, W. Yong, K. Nguyen, T. J. Moon, J. H. Koo, L. Pilato and G. Wissler, “Flame-retardant Polyamide 11 and 12 Nanocomposites: Processing, Morphology, and Mechanical Properties,” Journal of Composite Materials, vol. 44, pp. 2933-2951, 2010.

- B. Van Hooreweder, D. Moens, R. Boonen, J. P. Kruth and P. Sas, “On the difference in materials structure and fatigue properties of nylon specimens produced by injection molding and selective laser sintering,” Polymer Testing, vol. 32, pp. 972-981, 2013.

- A. D638-22, “Standard Test Method for Tensile Properties of Plastics,” ASTM International, 2022.

- L. Dowling, J. Kennedy, S. O’Shaughnessy and D. Trimble, “A review of critical repeatability and reproducibility issues in powder bed fusion,” Materials and Design, vol. 186, p. 108346, 2020.

- V. Malmgren, “PA11 vs PA12-one atom different,” wematter, 01 2022. [온라인]. Available: https://wematter3d.com/pa11-vs-pa12-one-atom-different. [2023년 5월 5일에 액세스].

감사의 말

이 문서는 TA Instruments의 Mark Staub 박사가 작성했습니다.

여기를 클릭하여 이 애플리케이션 노트의 인쇄용 버전을 다운로드해 주십시오.