Mots clés : batterie, électrode, analyse thermique, TGA, rhéologie, suspension (boue), fabrication, contrôle qualité

TA458-FR

Résumé

La fabrication des électrodes pour les batteries lithium-ion est un processus complexe qui comporte de multiples étapes et peut être optimisé grâce à l’analyse et à la caractérisation des suspensions. L’optimisation du processus nécessite une compréhension approfondie des conditions du mélange, du revêtement et du séchage de la suspension. Dans cette note d’application, un rhéomètre rotationnel Discovery HR de TA Instruments facilite l’optimisation du revêtement en mesurant la viscosité de la suspension à différents taux de cisaillement liés à la vitesse du revêtement. La cinétique du séchage a été explorée avec un analyseur thermogravimétrique (TGA) Discovery afin d’obtenir la condition la plus rentable. L’analyse thermogravimétrique (TGA) est également utilisée pour déterminer les teneurs en liant et en additifs pour le contrôle qualité de l’électrode sèche.

Introduction

La qualité des électrodes contribue directement à la densité énergétique et aux performances électrochimiques des batteries lithium-ion (BLi). La fabrication des électrodes est un processus extrêmement complexe qui comprend plusieurs étapes : le mélange des matériaux actifs de la cathode ou de l’anode ; l’ajout d’un liant, d’additifs et d’un solvant à une suspension, le revêtement sur un collecteur métallique ; et enfin le séchage afin de retirer le solvant et le calandrage (compactage) de l’électrode (1). Il est essentiel d’optimiser le traitement des électrodes pour obtenir des électrodes de haute qualité et réduire les coûts de production (2) (3).

Le processus de revêtement et de séchage exerce un impact significatif sur la qualité des électrodes, c’est-à-dire sur les performances de la batterie. Les propriétés variables du matériau de la suspension, notamment la taille des agrégats, la forme des particules et la dépendance par rapport au temps, influencent la viscosité et le comportement des suspensions lors du revêtement. Si la viscosité de la suspension est trop élevée, elle sera difficile à pomper et à appliquer de manière homogène. Une viscosité inférieure est souhaitable pour augmenter la vitesse de revêtement, mais si la viscosité est trop faible, elle peut entraîner des problèmes d’égoutture et ainsi des variations dans l’épaisseur du revêtement (2). L’analyse du comportement d’écoulement de la viscosité de la suspension sous différentes conditions de cisaillement peut contribuer à optimiser les performances du processus de revêtement. Mais elle est également importante pour étudier la stabilité et la capacité de traitement de la suspension de l’électrode.

Lorsque la suspension a été plaquée sur le collecteur, le solvant doit s’évaporer du film. Le séchage des électrodes est un processus compliqué, qui comprend trois processus physiques entrant en compétition : l’évaporation du solvant, la diffusion du liant et la sédimentation des particules (2). Varier la température ou la durée de séchage entraînera des différences dans l’architecture des électrodes et leurs performances électrochimiques. Effectuer un séchage de différentes températures, puis mesurer la cinétique du séchage du matériau de la suspension permet de déterminer les conditions de séchage les plus efficaces. Lorsque le revêtement a séché, il est important de contrôler la qualité du produit par une évaluation efficace de la teneur en liant et en additifs.

Cette note d’application présente un flux de travail destiné à optimiser le revêtement des électrodes en déterminant la viscosité idéale du revêtement par la suspension et les meilleurs paramètres pour le séchage de l’électrode. Enfin, la qualité de l’électrode sèche résultante est évaluée par la détermination de la teneur en liant et en additifs. L’échantillon utilisé est une anode, composée de graphite comme matériau actif, de noir de carbone, de carboxyméthylcellulose (CMC) et de caoutchouc styrène-butadiène (CSB).

Bénéfices pour les applications

- La formulation ainsi que les processus de revêtement et de séchage de la suspension de l’électrode impactent de manière significative la qualité de la fabrication des électrodes.

- Un rhéomètre Discovery HR-30 de TA Instruments permet d’obtenir une évaluation sensible de la viscosité de la suspension afin de guider la sélection des conditions de traitement de la suspension au cours de la fabrication des électrodes de batterie.

- Le rhéomètre HR-30 mesure la viscosité de la suspension dépendante du taux de cisaillement afin d’optimiser le processus de revêtement.

- Le dispositif Discovery TGA 5500, muni d’un poinçon de creuset hermétique, permet de mesurer de manière précise et fiable les durées de séchage des matériaux des suspensions à différentes températures afin d’optimiser le processus de séchage.

- L’analyseur thermogravimétrique mesure la teneur en liant et en additifs afin d’assurer une composition uniforme, et fournit un contrôle qualité de l’électrode avec la fonctionnalité réussite/échec.

Données expérimentales

La suspension de l’anode et l’électrode sèche ont été aimablement fournies par NEI Corporation. La viscosité de la suspension a été mesurée en utilisant un rhéomètre Discovery HR-30 de TA Instruments, avec un système avancé de contrôle de la température Peltier. Une géométrie avec plaques parallèles en aluminium anodisé dur de 40 mm a été utilisée avec un intervalle de test fixé à 500 µm. La viscosité de la suspension a été mesurée sur un intervalle de taux de cisaillement compris entre 0,01 s-1 et 1 000 s-1.

La cinétique de séchage de la suspension et le contrôle qualité de l’électrode sèche ont été réalisés sur un dispositif Discovery 5500 de TA Instruments dans de l’azote inerte comme gaz de purge. Le séchage est un processus cinétique, directement lié à l’épaisseur et à la surface de l’échantillon. Il est par conséquent essentiel de maintenir le même volume et la même taille d’échantillon dans tous les tests. Une micropipette a été utilisée pour permettre un chargement précis de 20 µl d’échantillon de suspension sur le creuset scellé en aluminium du TGA pour les études de séchage. Le creuset hermétique a été utilisé pour prévenir l’évaporation du solvant. Le creuset hermétique a été ouvert juste avant le chargement pour les tests TGA. L’échantillon a été chauffé à la température de séchage et de manière isotherme pendant 15 minutes. Afin de déterminer la teneur en liant et en additifs sur l’électrode sèche, l’échantillon d’électrode a été progressivement chauffé à raison de 10 °C/min, de la température ambiante jusqu’à 1 000 °C sur un creuset en platine.

Résultats et discussion

Viscosité de la suspension

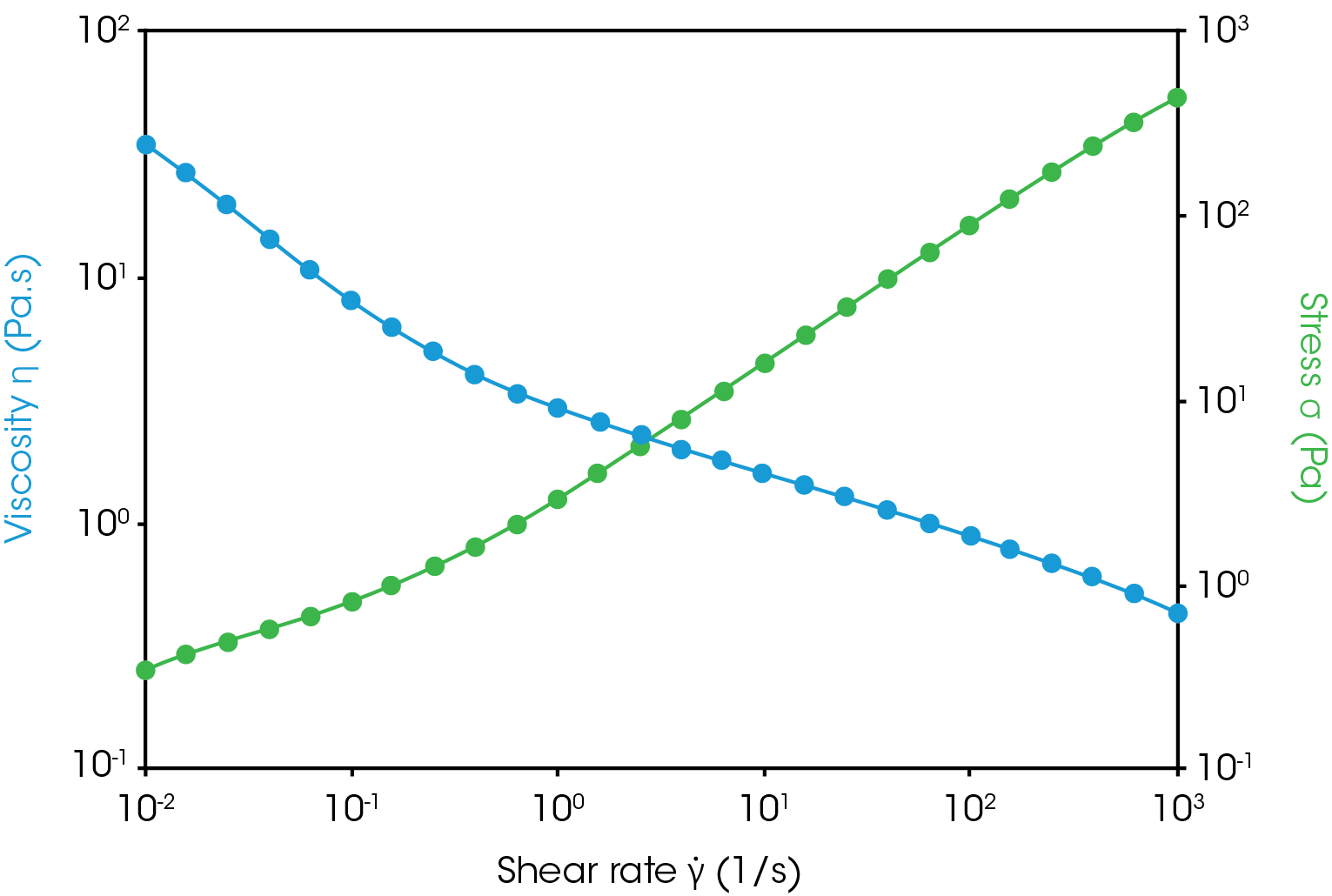

Comprendre la stabilité de la formulation et le comportement d’écoulement de la suspension de batterie est extrêmement important pour la fabrication des électrodes. Certains fabricants choisissent d’utiliser un viscosimètre bas de gamme avec une analyse ponctuelle unique. Cela n’est pas suffisant, car il ne pourra pas refléter pleinement les propriétés d’écoulement de la suspension. Deux formulations peuvent avoir la même viscosité à un taux de cisaillement unique, mais peuvent montrer des différences significatives au niveau de leur stabilité et de leurs performances de revêtement. Les suspensions présentent des propriétés de rhéofluidification, et leur viscosité diminue lorsque les taux de cisaillement augmentent. La Figure 1 montre les résultats des tests rhéologiques de viscosité d’une suspension d’anode de batterie sur un large intervalle de cisaillements compris entre 10-2 et 103 s-1, représentatifs du processus de revêtement par filière à fente utilisé dans la fabrication des électrodes. Les résultats des tests indiquent que cette suspension montre un comportement de rhéofluidification. Le Tableau 1 montre le résumé des mesures de viscosité de la suspension avec les différents taux de cisaillement, ce qui apporte des informations importantes pour la formulation de la suspension et les conditions de traitement du revêtement. Une bonne formulation devra présenter une viscosité plus faible à un taux de cisaillement élevé, ce qui assurera un revêtement facile et homogène sur le collecteur, tout en gardant une viscosité plus élevée à un faible taux de cisaillement afin d’assurer la stabilité de la suspension (2).

Compte tenu de la corrélation entre le taux de cisaillement et la vitesse de revêtement (2), ces mesures de la viscosité peuvent être utilisées pour guider les applications de revêtement des suspensions. En outre, la viscoélasticité et la thixotropie peuvent également être mesurées par le rhéomètre HR (4) afin de fournir des informations utiles sur la structure et la stabilité de la suspension d’électrode pendant le revêtement, afin d’améliorer encore la qualité de l’électrode (5). Des détails complémentaires sur la viscoélasticité et la thixotropie sont présentés dans la note d’application TA RH119.

Tableau 1. Résumé de la viscosité de la suspension à différents taux de cisaillement

| Taux de cisaillement (s-1) | Viscosité (Pa.s) |

| 0.01 | 34.9 |

| 0.1 | 8.1 |

| 1 | 2.9 |

| 10 | 1.6 |

| 100 | 0.9 |

| 1000 | 0.4 |

Temps de séchage

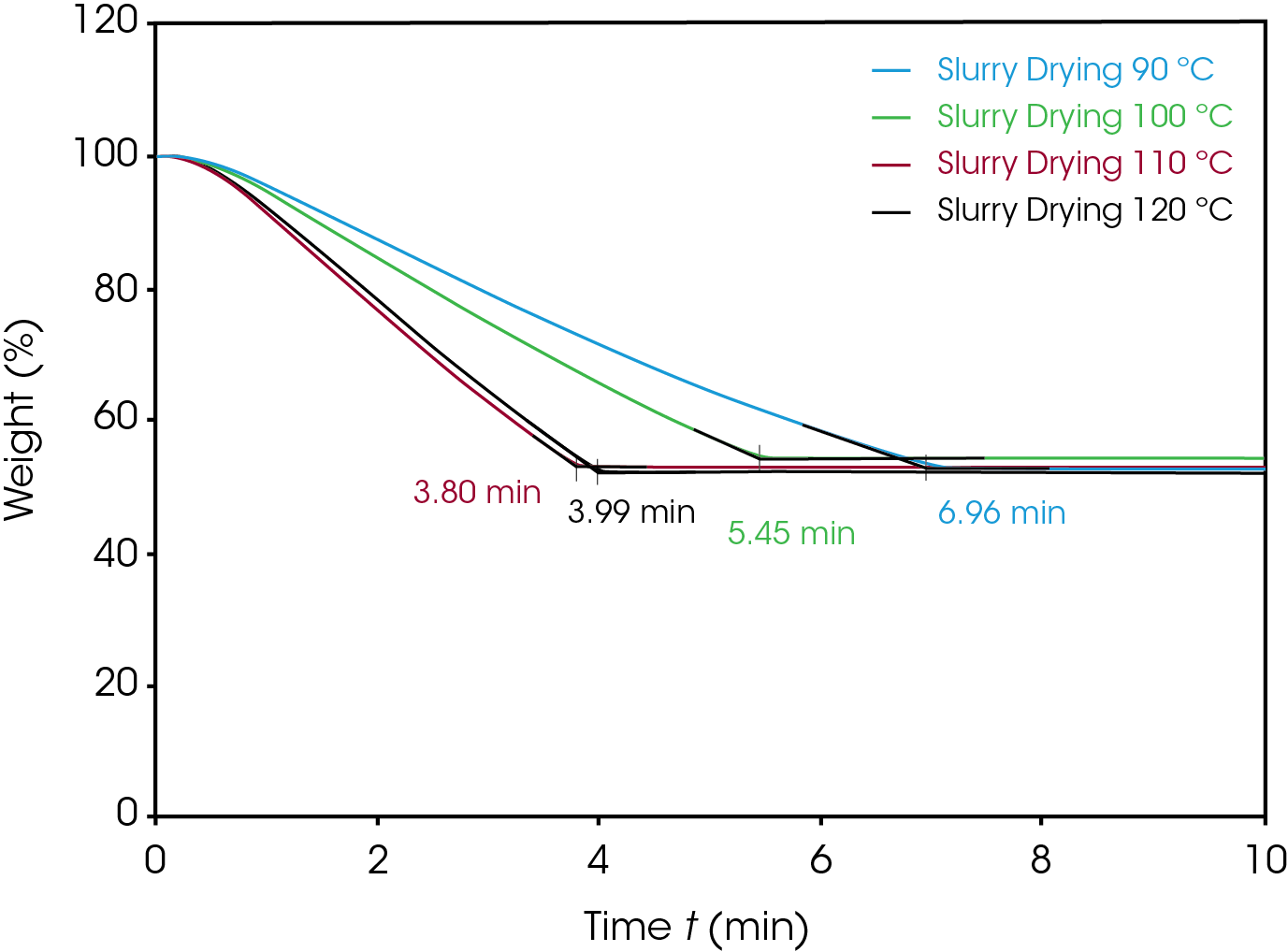

La formulation, l’épaisseur du revêtement, la température de séchage et la vitesse de séchage de l’électrode déterminent la cinétique de séchage de celle-ci. La cinétique de séchage influence la microstructure de l’électrode et il est important qu’elle soit prise en considération lors de l’optimisation du processus de séchage dans la fabrication de l’électrode (6). L’analyse thermogravimétrique constitue un test rapide permettant d’évaluer la durée du processus de séchage et la cinétique de séchage ; les données fournissent des informations sur les températures et les durées de séchage, qui peuvent orienter vers le processus de séchage le plus rentable.

La Figure 2 montre la durée de séchage nécessaire pour la suspension à différentes températures. La cinétique de séchage peut également être déterminée à partir de ces données (7). Le Tableau 1 résume la durée de séchage minimale nécessaire à différentes températures de séchage. Les résultats montrent que la durée de séchage peut être réduite de 6,96 minutes à 90 °C à 3,80 minutes à une température supérieure de 120 °C.

Tableau 2. Durée minimale de séchage à différentes températures de séchage

| Température de séchage (°C) | Durée de séchage (min) |

| 90 | 6.96 |

| 100 | 5.45 |

| 110 | 3.99 |

| 120 | 3.80 |

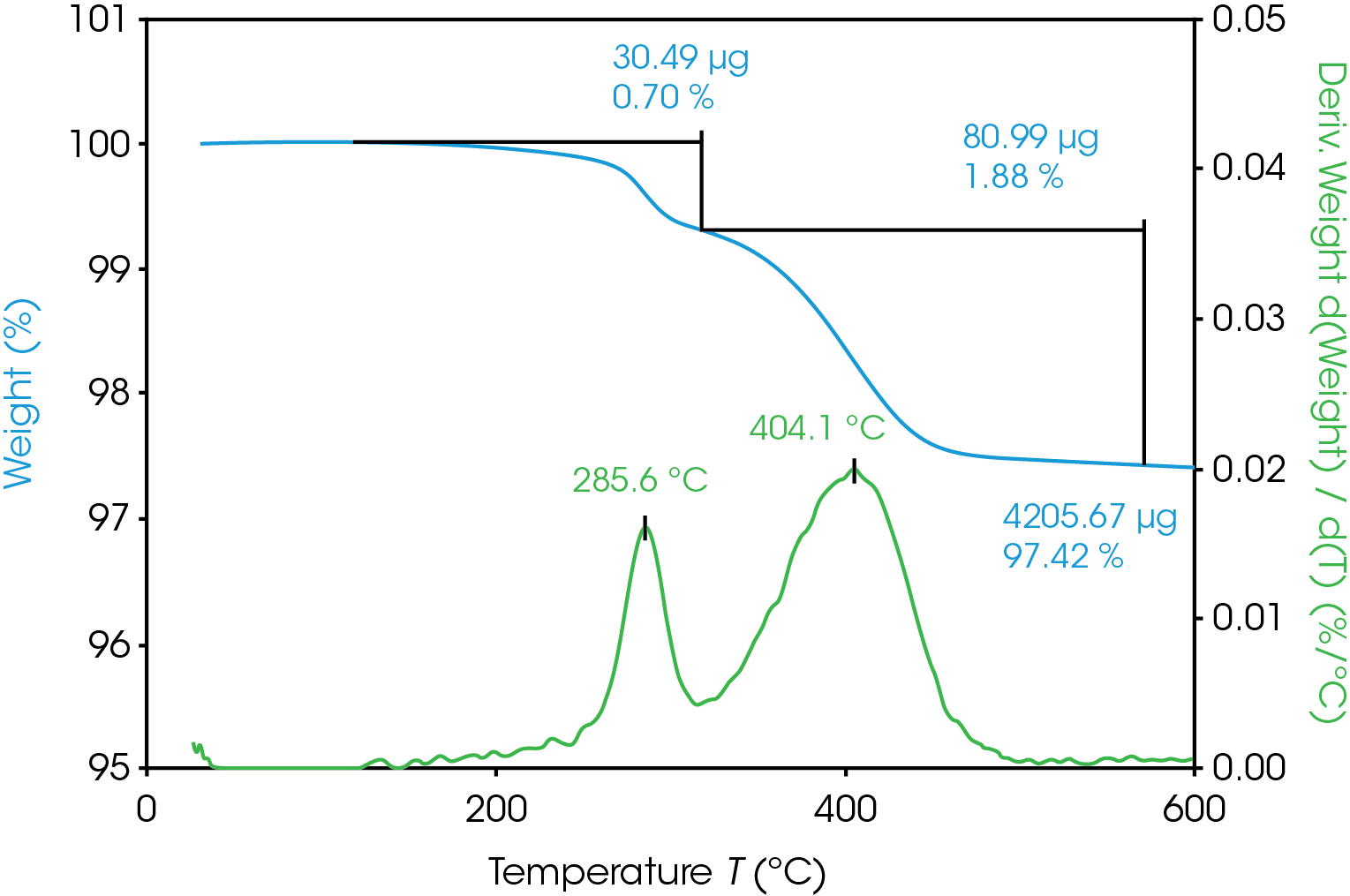

Teneurs en liant et en additifs

Après le séchage et le calandrage de l’électrode, il est important de confirmer que l’électrode est uniforme, avec une distribution égale du liant et des additifs afin d’assurer une bonne adhésion, maintenir la flexibilité et empêcher que l’électrode ne s’écaille. Le TGA mesure la teneur en CMC et en CSB, en utilisant le dispositif hautement sensible Discovery TGA 5500, qui peut mesurer une perte de poids de l’ordre du microgramme sur l’électrode sèche (Figure 3). Le premier pic de perte de poids à 285 °C a indiqué une teneur en CMC de 0,70 % en poids. Le deuxième pic de perte de poids à 404 °C a indiqué une teneur en CSB de 1,88 % en poids. Le résidu à 600 °C a indiqué une teneur inorganique de 97,42 %. Ces résultats peuvent être utilisés dans le contrôle qualité pour déterminer si l’électrode réussit ou échoue aux mesures de qualité.

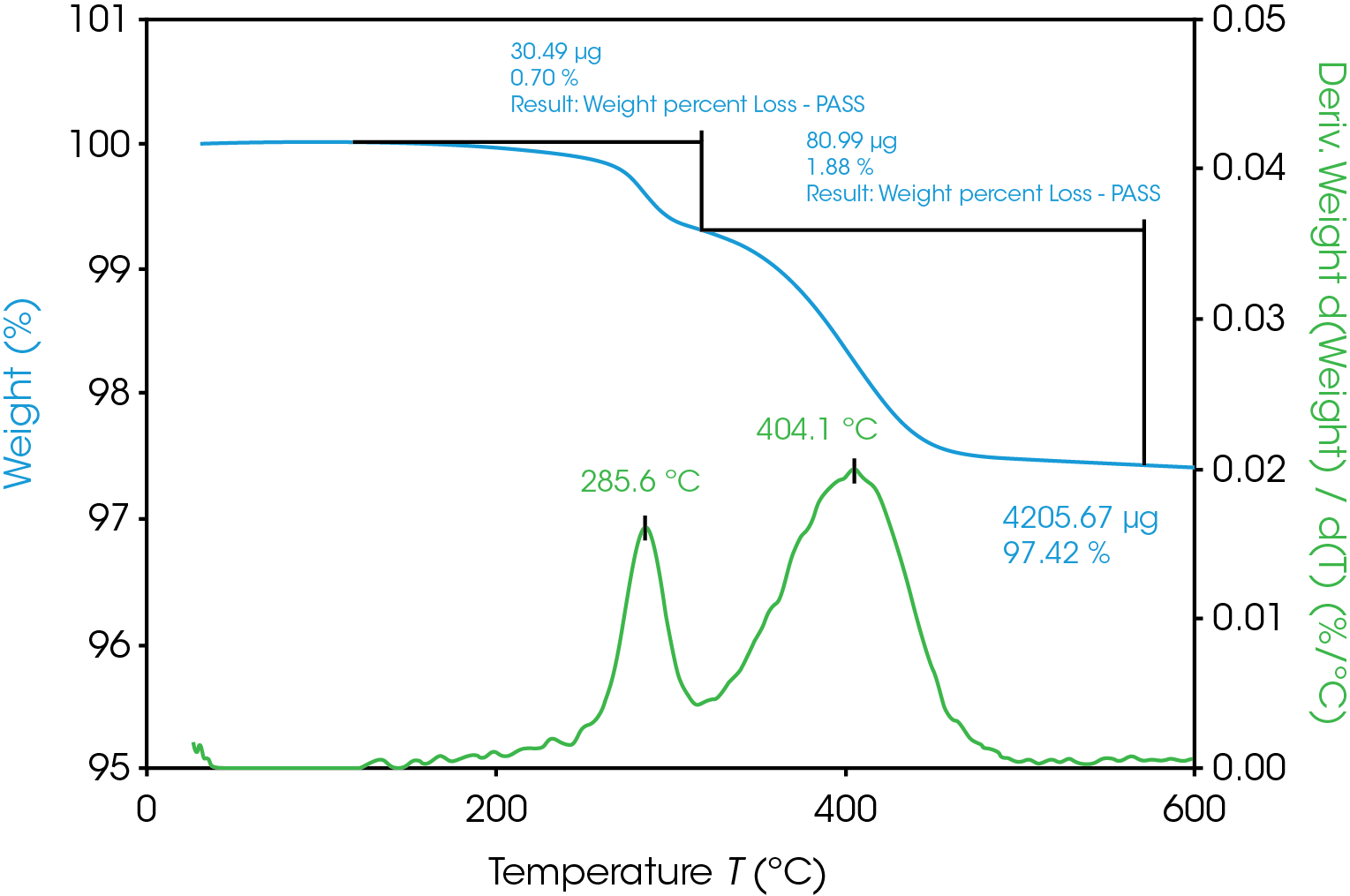

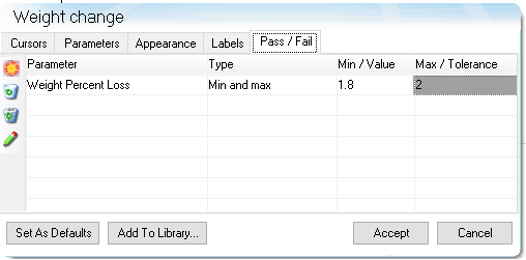

Caractéristique réussite/échec pour le contrôle qualité

Au cours du contrôle qualité de la fabrication des électrodes, la décision d’une réussite ou d’un échec doit être prise immédiatement afin d’assurer la qualité de l’électrode et la satisfaction des besoins de production. La fonctionnalité réussite/échec du logiciel TRIOS aide les opérateurs à interpréter les données et à prendre rapidement la décision d’une réussite ou d’un échec. La fonctionnalité réussite/échec détermine si les résultats de l’analyse satisfont ou ne satisfont pas les valeurs des paramètres définis par l’utilisateur. Le paramètre peut être défini comme minimum/maximum, valeur ± % de tolérance ou valeur ± tolérance. La Figure 4 présente un exemple du réglage réussite/échec sur la perte de poids en pourcentage, où la valeur minimum et maximum est fixée à 1,8 et 2,0. Lorsque le résultat est compris entre la valeur minimale et la valeur maximale, l’analyse marquera le graphique avec la mention « RÉUSSITE » ou avec la mention « ÉCHEC » si la valeur est en dehors de l’intervalle. La fonctionnalité réussite/échec du logiciel TRIOS permet de déterminer rapidement une réussite ou un échec pour le contrôle qualité.

Conclusion

La fabrication des électrodes nécessite d’augmenter la production et de réduire les coûts pour répondre à la demande élevée en BLi. Le rhéomètre rotationnel et les TGA de TA Instruments fournissent le flux de travail de caractérisation essentiel pour optimiser une fabrication rentable d’électrodes. Les bénéfices commerciaux du rhéomètre Discovery HR-30 et du TGA Discovery 5500 comprennent :

- Le rhéomètre Discovery RH-30 mesure la viscosité de l’écoulement de la suspension d’électrode sur un large intervalle de taux de cisaillement. Cette technique est extrêmement importante pour guider le processus de revêtement.

- LE TGA Discovery étudie la cinétique de séchage à différentes températures de séchage, ce qui permet de guider et d’optimiser les conditions de séchage les plus rentables.

- Le système de poinçon de creuset hermétique du TGA empêche l’évaporation du solvant, ce qui permet une mesure exacte et fiable du séchage de la suspension.

- La microbalance extrêmement sensible du TGA Discovery mesure les teneurs en liant et en additifs sur l’électrode à couche unique afin d’assurer une composition uniforme pour le contrôle qualité.

- La fonctionnalité réussite/échec du logiciel TRIOS permet de prendre rapidement la décision d’une réussite ou d’un échec pour le contrôle qualité de fabrication.

Références

1. Reynolds, Carl D., et al. A review of metrology in lithium-ion electrode coating processes. 2021, Materials & Design, p. 109971.

2. Hawley, Blake W. and Li, Jianlin. Electrode manufacturing for lithium-ion batteries—Analysis of current and next generation processing. 2019, Journal of Energy Storage, p. 100862.

3. Hawley, Blake W. and Li, Jianlin. Beneficial rheological properties of lithium-ion battery cathode slurries from elevated mixing and coating temperatures. 2019, Journal of Energy Storage, p. 100994.

4. Chen, Terri and Lau, Hang Kuen. Rheological Evaluation of Battery Slurries with Different Graphite Particle Size and Shape. TA Applications Note, 2022. RH119.

5. Ouyang, Lixia, et al. The effect of solid content on the rheological properties and microstructures of a Li-ion battery cathode slurry. 2020, RCS Advances, pp. 19360-19370.

6. Bryntesen, Silje Nornes, et al. Opportunities for the State-of-the-Art Production of LIB Electrodes – A Review. Energies, 2021, Vol. 14. 1406.

7. Kinetics of Drying by Thermogravimetric Analysis. Vol. Thermal Analysis Application Brief. TA 134.

Remerciements

Cette note a été rédigée par Hang Kuen Lau et Terri Chen, et révisée par Nikki Szymurski et Jennifer Vail de TA Instruments.

Cliquez ici pour télécharger la version imprimable de cette note d’application.