Mots clés : fatigue à la flexion, résistance mécanique des composites, stabilité thermique, composite en fibres de verre tissées, ASTM D6272, composants électroniques

EF035-FR

Résumé

Cette étude porte sur l’influence de la température de fonctionnement sur les propriétés en flexion et la durée de vie en fatigue de deux grades de composites en fibres de verre tissées en Garolite en utilisant un cadre de force Electroforce 3330. Une charge de fatigue monotone et sinusoïdale de flexion en quatre points a été appliquée à deux températures de fonctionnement sur les échantillons. La résistance à la flexion, le module et la durée de vie en fatigue ont été mesurés et comparés. Les résultats montrent que les propriétés mécaniques et la durée de vie en fatigue sont dépendantes de la température lors d’une charge en flexion. Alors que la durée de vie en fatigue des deux grades de Garolite diminue de manière significative à la température de fonctionnement plus élevée de 100 °C, le grade G11 a maintenu une fraction plus importante de sa résistance que G10. Ces méthodes et ces résultats expérimentaux peuvent être intéressants pour mieux comprendre les performances des matériaux à différentes températures de fonctionnement dans différentes applications.

Introduction

Les composites de fibres de verre tissées sont largement utilisés comme supports structuraux en raison de leurs rapports élevés rigidité/poids et résistance/poids en comparaison avec les matériaux traditionnels, notamment les métaux, les céramiques et les plastiques [1]. La Garolite est un composite de fibres de verre tissées à haute performance bien connu, constitué d’un tissu de fibres de verre tissées inclus dans différentes résines thermodurcissables. Elle est principalement utilisée dans des applications électroniques, médicales, aérospatiales et maritimes grâce à ses propriétés d’isolation électrique, sa stabilité dimensionnelle, sa durabilité et sa résistance à l’humidité. G10 et G11 sont deux grades de stratifiés de Garolite verre-époxy principalement caractérisés par leur résistance et leur stabilité thermique extrêmement élevées. Si G11 présente une composition similaire à G10, différentes résines ajoutées sont utilisées pour conserver sa résistance structurelle à des températures élevées.

La température est l’un des facteurs essentiels pouvant affecter les performances matérielles des composites. Les études précédentes ont montré qu’une augmentation de la température de fonctionnement diminuait la résistance des composites renforcés par des fibres à cause de la décomposition de la résine et de l’affaiblissement de la liaison entre les fibres [2]. Par conséquent, l’utilisation croissante de la Garolite, ou des composites en général, à des températures plus élevées nécessitent une meilleure compréhension de leur stabilité thermique. Cependant, très peu d’études ont examiné les effets de la température sur les propriétés mécaniques de la Garolite sous une charge de fatigue. Des charges répétées ou cycliques sont inévitables dans de nombreuses applications et, dans la mesure où les composites accumulent les dommages, notamment les fissures et les déformations, il est important d’évaluer en profondeur l’amplitude de la réduction de la durée de vie [3]. Cette étude examine les propriétés mécaniques de deux composites de Garolite disponibles dans le commerce, G10 et G11, à deux différentes températures, en étudiant plus particulièrement les effets de la température sur leur comportement à la fatigue.

Données expérimentales

Deux barres rectangulaires de composite de fibres de verre tissées disponibles dans le commerce, G10 et G11, de section transversale égale à 25,4 mm × 3,2 mm (source : McMaster-Carr, Illinois, États-Unis) ont été testées afin d’évaluer leur stabilité structurelle à des températures élevées. Les propriétés des matériaux du fournisseur sont présentées dans le Tableau 1.

Tableau 1. Propriétés matérielles des composites de Garolite.

| G-10 | G-11 | |

|---|---|---|

| Résistance à la rupture (MPa) | 240-345 | 289-404 |

| Résistance à la flexion (MPa) | 310-413 | 384-528 |

| Température maximale (°C) | 130 | 170 |

| * Aucune spécification pour le module ou la résistance à la fatigue n’a été fournie | ||

Des tests de flexion de charge monotone jusqu’à la défaillance et de charge cyclique de fatigue jusqu’à la défaillance en quatre points ont été réalisés sur des échantillons à température ambiante (TA) et à 100 °C. Les tests ont été réalisés en utilisant un cadre de charge ElectroForce, modèle 3330 de TA Instruments disposant d’une capacité de force de 3 000 N, équipé d’un four avec une plage de températures comprise entre -150 °C et 350 °C (Figure 1).

La géométrie des échantillons et les conditions de test ont suivi les exigences de la norme ASTM D6272-17 [4]. La portée des supports était de 54 mm avec une portée de charge de 18 mm (Figure 2) et les échantillons testés mesuraient 100 mm de long afin de fournir une longueur de débordement suffisante à chaque extrémité des supports. Les faces étudiées des échantillons dans la longueur de portée n’ont pas été travaillées pour éviter d’endommager les fibres proches de la surface.

Le test monotone a été réalisé à un taux de déplacement de 0,03 mm/s, et la charge de fatigue cyclique sinusoïdale a été réalisée à une fréquence de 10 Hz. Toutes les expérimentations de fatigue ont été réalisées sous un contrôle de force utilisant un ratio R de 0,1. Pour les tests à température élevée, le four a été chauffé de la température ambiante jusqu’à une température de 100 °C, maintenue pendant 30 minutes avant la charge, et conservée pendant tout le test. Les résultats du test monotone ont été utilisés pour établir les niveaux maximaux de contrainte pour les tests de fatigue. La contrainte maximale appliquée au cours du test de fatigue a été comprise entre 25 et 95 % de la résistance à la flexion.

Le test de flexion en quatre points avec une région plus importante de concentration de contrainte maximale a contribué à réduire la variation des résultats, à cause des imperfections localisées des matériaux composites. La contrainte maximale et la déformation entre deux portées de charge (portée de charge d’un tiers de la portée du support) sont calculées respectivement par les équations 1 et 2 [4].

S = PL / bd2 (1)

ε = 4.7Dd / L2 (2)

où S la contrainte sur la fibre extérieure sur la portée de charge, P est la charge à un point donné de la courbe charge-déflexion, L est la portée du support, b est la largeur du rayon, d est la profondeur du rayon, ε est la déformation maximale des fibres extérieures et D est la déflexion maximale au centre du rayon. La résistance à la flexion est définie comme la contrainte maximale avant une défaillance du matériau, et le module d’élasticité est le rapport de la contrainte sur la déformation dans une région élastique.

Résultats et discussions

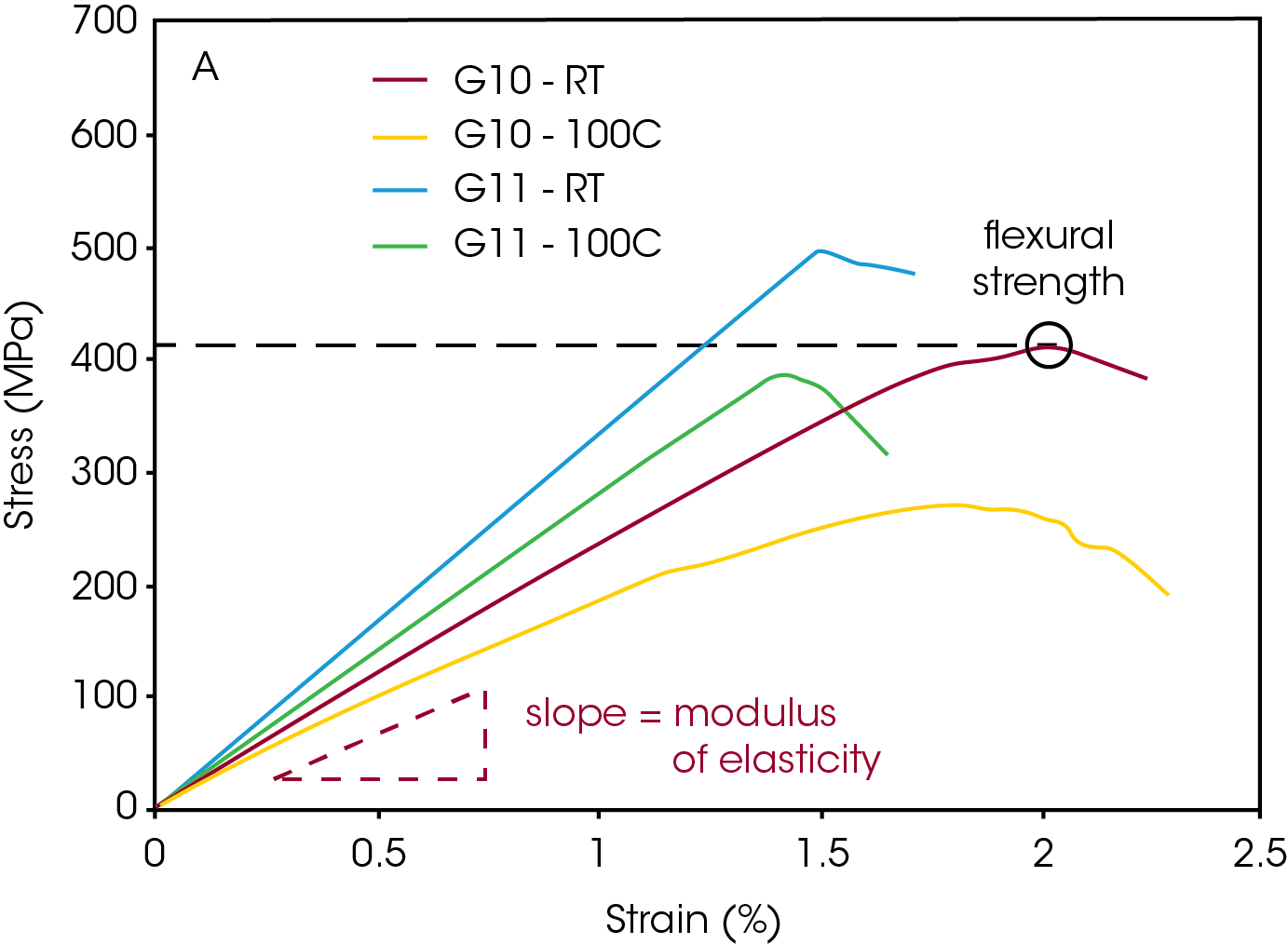

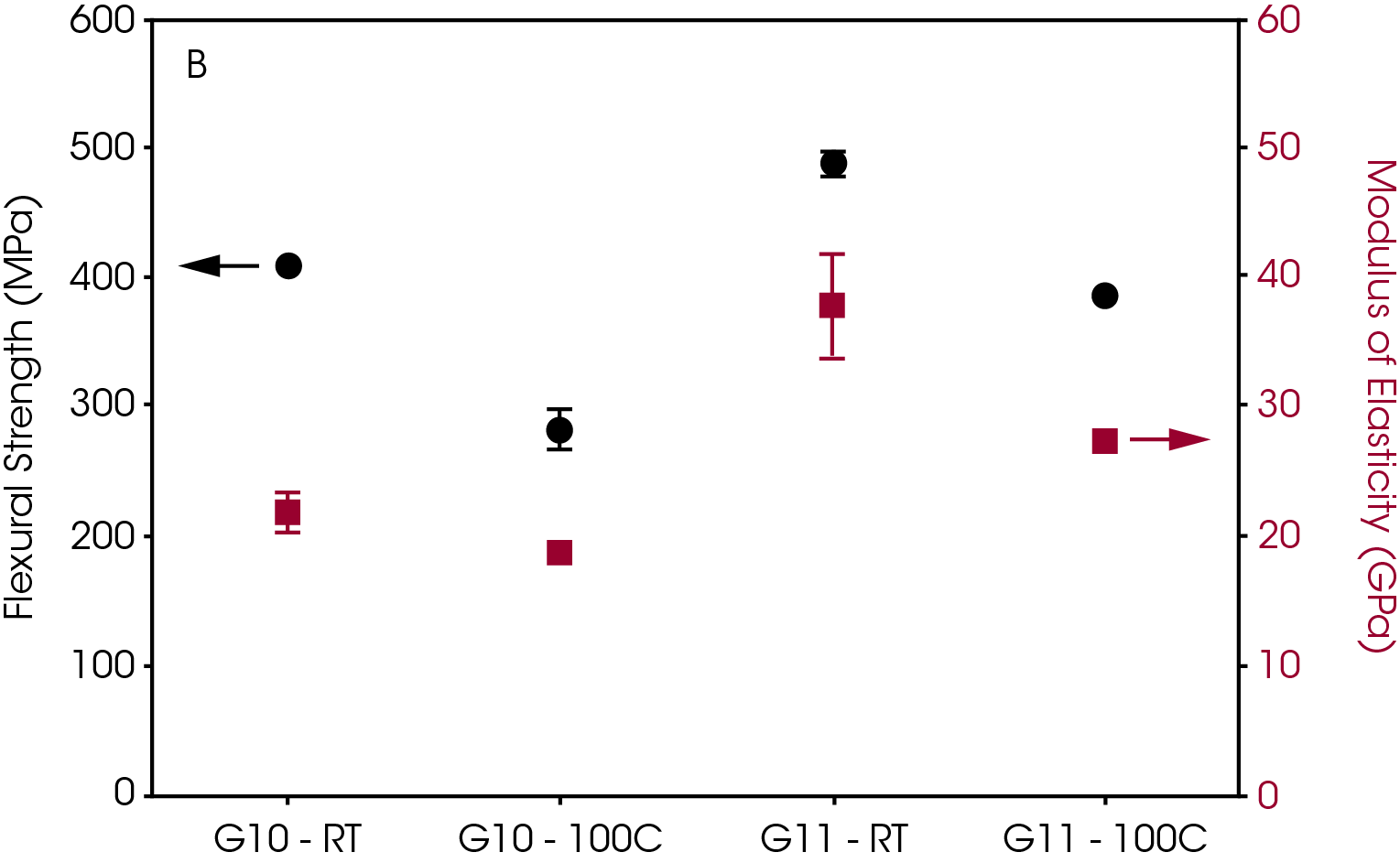

Les résultats des tests de flexion monotones en quatre points sont présentés sur la Figure 3. Les réponses représentatives contrainte/déformation des composites G10 et G11 à deux températures (TA et 100 °C) sont présentées sur la Figure 3a. Pour chaque condition, trois tests répétés ont été réalisés. Tous les tests répétés ont montré des courbes contrainte/déformation reproductibles, et les résultats ont montré un comportement de défaillance constant entre les échantillons. La contrainte augmente de manière linéaire jusqu’à ce qu’elle atteigne une résistance maximale, puis chute après la défaillance.

À température ambiante, les composites G11 ont montré une résistance plus élevée à la flexion de 487,1 ± 9,9 MPa, par rapport à G10 après une contrainte de défaillance de 409,0 ± 2,4 MPa (Figure 3b). Bien que les deux composites soient testés dans leur température de fonctionnement, il a été observé une chute significative de la résistance à la flexion à une température supérieure à 100 °C. Cependant, G11 montre des performances significativement meilleures avec une conservation d’environ 80 % de sa résistance structurelle, tandis que G10 ne conserve que 68 % de cette résistance. Il faut souligner que le module de flexion des deux composites diminue à une température de fonctionnement plus élevée, bien qu’elle soit inférieure à la température de fonctionnement maximal spécifiée par le fournisseur. Bien que les résultats expérimentaux à température ambiante soient en accord avec les propriétés du matériau indiquées par le fournisseur dans le Tableau 1, il apparaît une dégradation de la résistance structurelle des deux composites à 100 °C, une température très inférieure à la température de fonctionnement maximale rapportée.

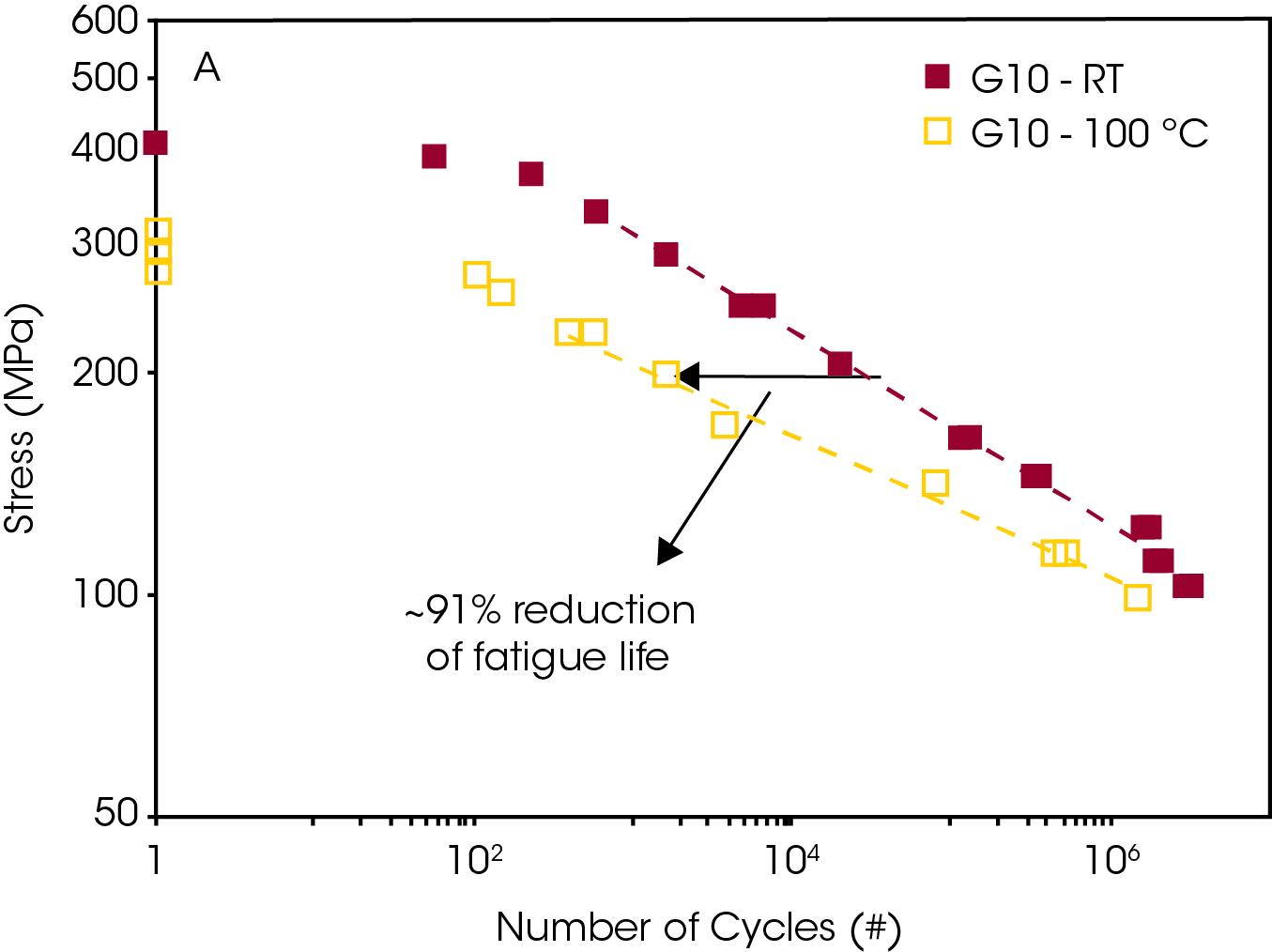

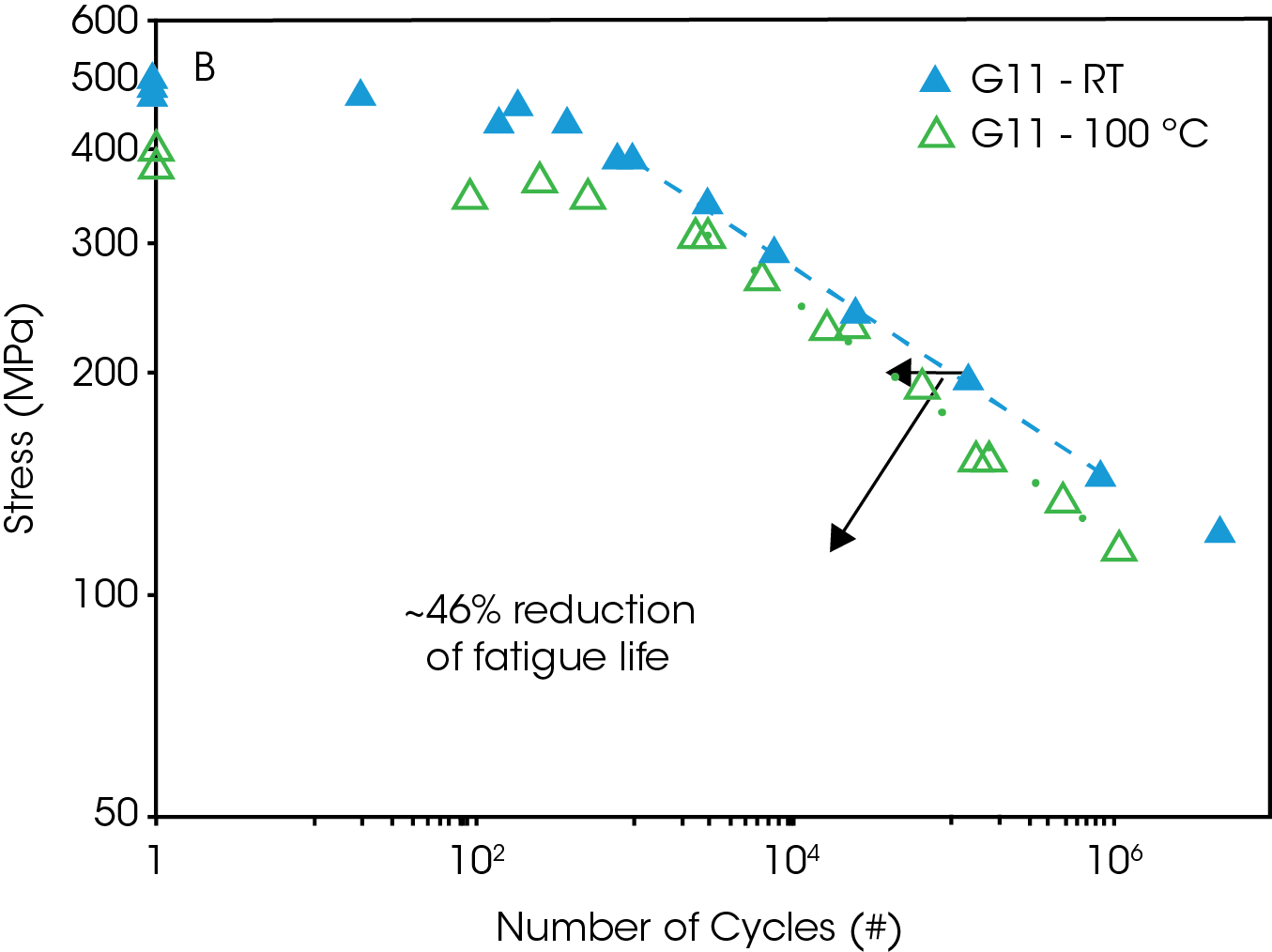

Les tests de fatigue à la flexion en quatre points ont été menés avec une charge continue afin d’accumuler les dommages dans le système matériel des composites, et évaluer les cycles de vie jusqu’à une défaillance à différents niveaux de contrainte. Les expérimentations initiales de fatigue ont été réalisées à 95 % de la résistance moyenne à la flexion (limite proportionnelle), une contrainte atteinte avec les tests monotones. Des niveaux de contrainte de fatigue suffisamment élevés, compris entre 25 % et 95 % de la contrainte limite proportionnelle, ont été utilisés pour s’assurer que la défaillance se produise au cours de la charge cyclique. En considérant le rapport de charge de 0,1, la surface supérieure en contact avec la portée de charge a été soumise à des contraintes de compression, tandis que l’autre surface en contact avec la portée du support a été soumise à des contraintes de traction. La durée de vie en fatigue de chaque échantillon est caractérisée par le nombre de cycles avant une défaillance finale.

La Figure 4 montre la durée de vie en fatigue (cycle jusqu’à la défaillance) en fonction de la contrainte de fatigue maximale (courbe de Wöhler) pour chaque composite à deux températures. Les courbes de Wöhler montrent une comparaison des performances à la fatigue de chaque composite à différentes températures. Les résultats montrent dans tous les cas que les cycles jusqu’à une défaillance diminuent au fur et à mesure que la contrainte augmente ; cependant, à température ambiante, G11 montre des performances significativement meilleures de durée de vie en fatigue par rapport à G10. En outre, G11 conserve un plus grand nombre de cycles de vie en fatigue à des températures de fonctionnement continues de 100 °C. Par exemple, pour une contrainte de fatigue de 200 MPa à une température de 100 °C par rapport à la température ambiante, il apparaît une réduction de la durée de vie en fatigue de 91 % chez G10, tandis qu’elle n’est que de 46 % pour G11. Tous les échantillons ont montré une défaillance à moins de deux millions de cycles, même à des niveaux de contraintes aussi faibles que 25 % de la résistance à la flexion. Par conséquent, des expérimentations de durée plus longue avec des niveaux de stress inférieurs sont nécessaires pour évaluer de manière adéquate la résistance matérielle dans applications où la charge cyclique réelle peut dépasser deux millions de cycles.

Conclusions

Les tests monotones de charges jusqu’à la défaillance et des tests cycliques de fatigue jusqu’à la défaillance en flexion à quatre points ont été réalisés sur des composites de Garolite de deux grades (G10 et G11) à deux températures différentes (TA et 100 °C). G11 montre une résistance à la flexion plus élevée par rapport à G10 à température ambiante, et maintient une résistance supérieure à 100 °C. Une défiance à la fatigue survient avant deux millions de cycles à des niveaux de contrainte mêmes aussi faibles que 25 % de la résistance monotone à la flexion et une limite d’endurance n’a pas été observée. Par conséquent, des tests plus longs sont nécessaires pour comprendre les limites de fatigue dans des applications comprenant plus de deux millions de cycles. La durée de vie en fatigue des composites diminue à des températures élevées. G11 montre des performances significativement meilleures pour conserver sa résistance structurale à une température de fonctionnement supérieure à 100 °C. Les résultats des tests de flexion en quatre points montrent que la température exerce un effet significatif sur la résistance à la flexion et la durée de vie en fatigue des composites de Garolite. Les résultats démontrent que les spécifications du fabricant présentées dans le Tableau 1 peuvent ne pas être applicables dans toute la plage de températures indiquée. Par conséquent, il est important de tester les matériaux à différentes températures de fonctionnement pour obtenir une meilleure compréhension de leurs performances.

Perspectives futures

Une investigation plus approfondie de l’effet de la température sur le module et les propriétés viscoélastiques en utilisant des méthodes de DMA (analyse mécanique dynamique) sera publiée dans une note d’application séparée. La DMA fournit des informations plus précises sur la température de transition vitreuse et les propriétés matérielles à proximité et au-delà des températures limites maximales.

Références

- Paradiso A, Mendoza I, Bellafato A, Lamberson L. Failure behavior of woven fiberglass composites under combined compressive and environmental loading. Journal of Composite Materials. 2020;54(4):519-533. doi:10.1177/0021998319878771

- Zhou F, Zhang J, Song S, Yang D, Wang C. Effect of Temperature on Material Properties of Carbon Fiber Reinforced Polymer (CFRP) Tendons: Experiments and Model Assessment. Materials (Basel). 2019;12(7):1025. Published 2019 Mar 28. doi:10.3390/ma12071025

- Rasheduzzaman, Mohammad, and M. N. Cavalli. “Failure Mode Transition in Fiber Composite Fatigue.” Fracture, Fatigue, Failure, and Damage Evolution, Volume 5. Springer, Cham, 2015. 165-172.

- ASTM D6272-17 (2017) Standard Test Method for Flexural Properties of Unreinforced and Reinforced Plastics and Electrical Insulating Materials by Four-Point Bending. ASTM International, West Conshohocken.

Remerciements

Cet article a été rédigé par le Docteur Soheil Daryadel, scientifique de soutien aux applications à TA Instruments.

Cliquez ici pour télécharger la version imprimable de cette note d’application.