關鍵字:疲勞測試,拉伸強度,耐久性,ElectroForce,聚合物疲勞

EF038-TW

摘要

聚合物對循環負載非常敏感,且疲勞強度通常遠低於測量的拉伸強度。儘管如此,疲勞測試在材料選擇時仍經常被忽略。採用單澆口和雙澆口設計的射出成形 NORYL™ 731 樣品,以研究生產缺陷造成的影響,使用熔合線作為代表性缺陷。拉伸測試顯示,模量不受熔合線影響,極限拉伸強度 (UTS) 只受到輕微影響,但雙澆口樣品的斷裂伸長率明顯較低。疲勞測試顯示,不同樣品之間的強度有顯著差異:單澆口樣品在極限強度的 50% 下可循環使用 30,000 次,而雙澆口樣品在此應力程度下僅能循環使用 6,000 次。

緒論

機械強度通常是材料選擇時的關鍵設計參數,但對於承受循環應力(包括振動)的零件也必須考慮耐久性。疲勞是聚合物零件的主要故障機制之一 [1];即使在中等偏低的應力下,聚合物的疲勞壽命也可能相對較低,導致元件故障。零件在設計週期後期或產品發布後發生故障,無論在時間和金錢上都會造成巨大損失,而早期進行疲勞壽命篩選,可透過在設計過程的早期先行識別和消除疲勞故障來降低成本 [2]。

聚合物耐久性受到多種因素的影響,包括分子結構、溫度效應和零件設計裡的應力集中 [2] [3]。此外,在零件生產過程中,可能會產生熔合線、空洞和內應力。這些因素皆會影響疲勞性能,但不一定是標準數據資料表中報告的參數,例如模量或拉伸強度。在具有這些生產缺陷的情況下,評估材料強度和耐久性的損失就成為材料選擇和驗證過程中的重要步驟。

本說明透過評估有和無熔合線的 NORYL 731 樣品來證明疲勞測試的重要性。測量零件的機械強度和耐用性,顯示循環負載造成的強度損失以及生產條件如何進一步加劇這種損失。

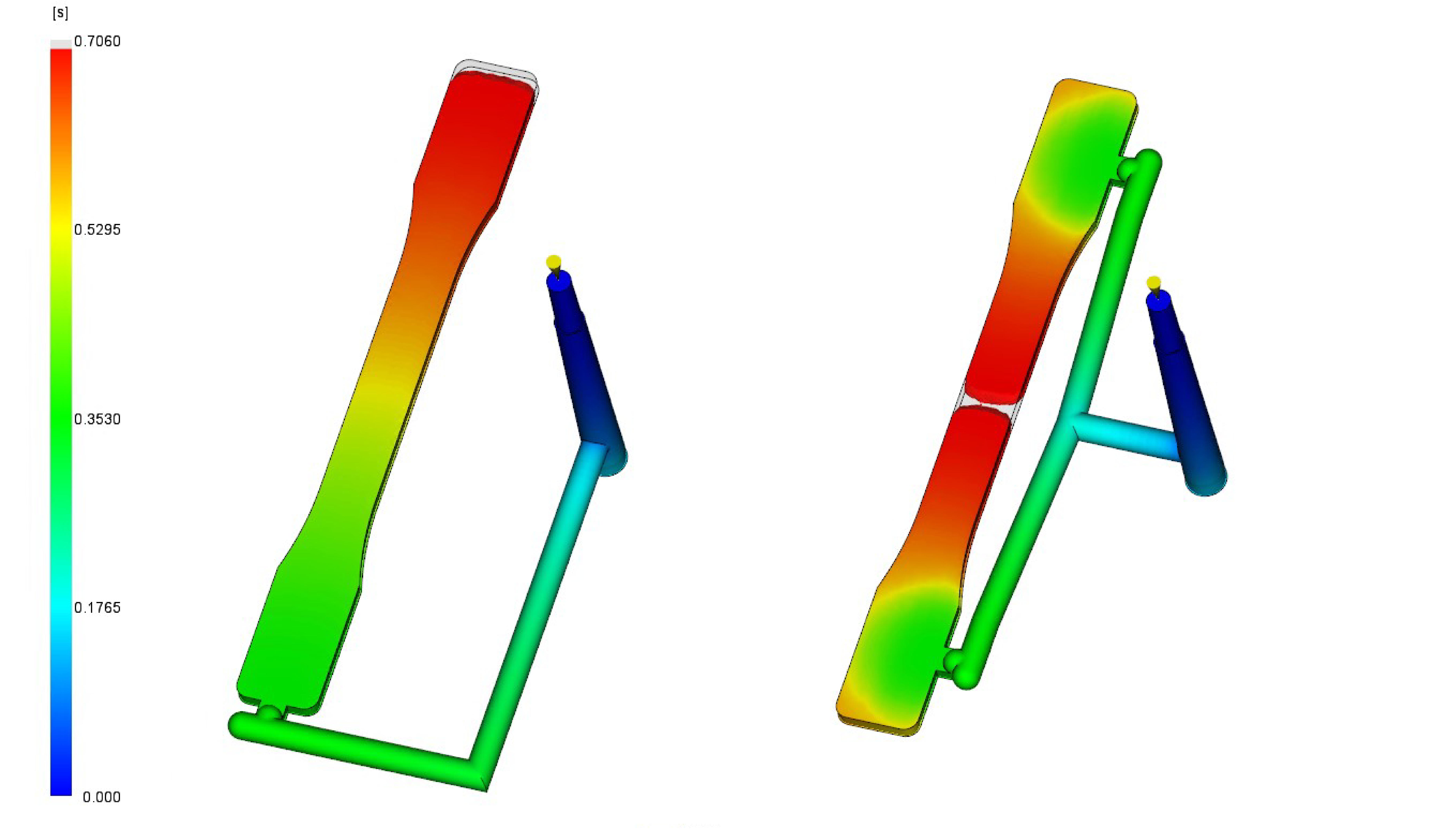

實驗

NORYL 731 聚苯醚 (PPE) + 聚苯乙烯 (PS) 被射出成型為 ASTM D638-22 第 1 型狗骨頭 [5]。其中一組樣品為單澆口製作樣品,整個零件具有一致的特性;第二組樣品類型則使用雙澆口製程,在量規部分的中心形成一條熔合線。單澆口和雙澆口零件示例如圖 1 所示。

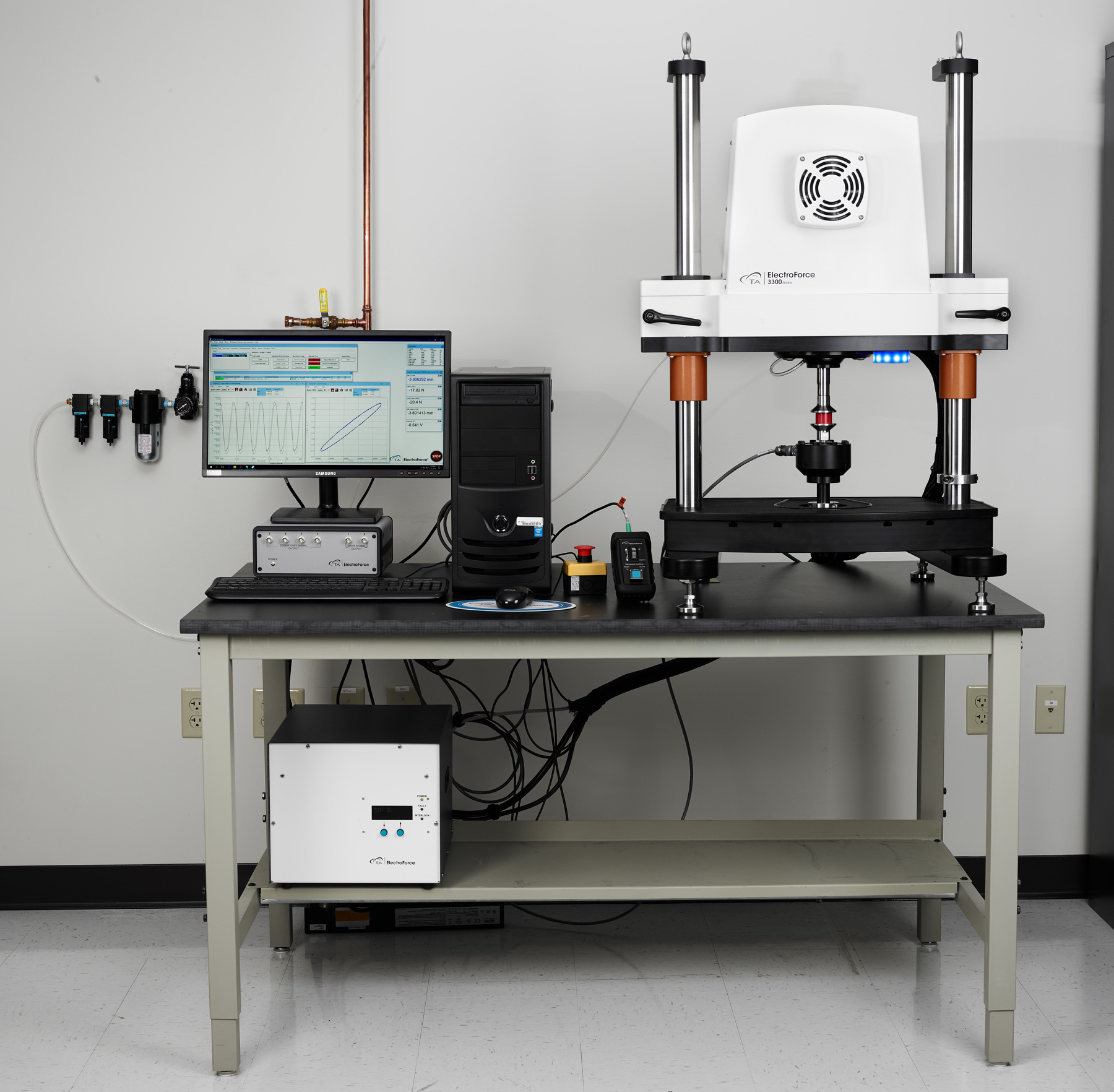

拉伸測試是根據 ASTM D638-22 標準進行,速率為 2 英吋/分鐘(50.8 毫米/分鐘)。對每種樣品類型進行五次拉伸測試。如圖 2 所示,使用 TA Instruments™ ElectroForce™ 3330 測試儀器進行疲勞測試。樣品在 5 赫茲 (Hz) 張力-張力下進行測試,週期為最大負載的 100% 至 10% (R=0.1) 。用壓縮空氣輕輕吹拂樣品,以確保材料不會因自我加熱而升高溫度並影響結果。在整個測試過程中監控樣品的溫度。

結果與討論

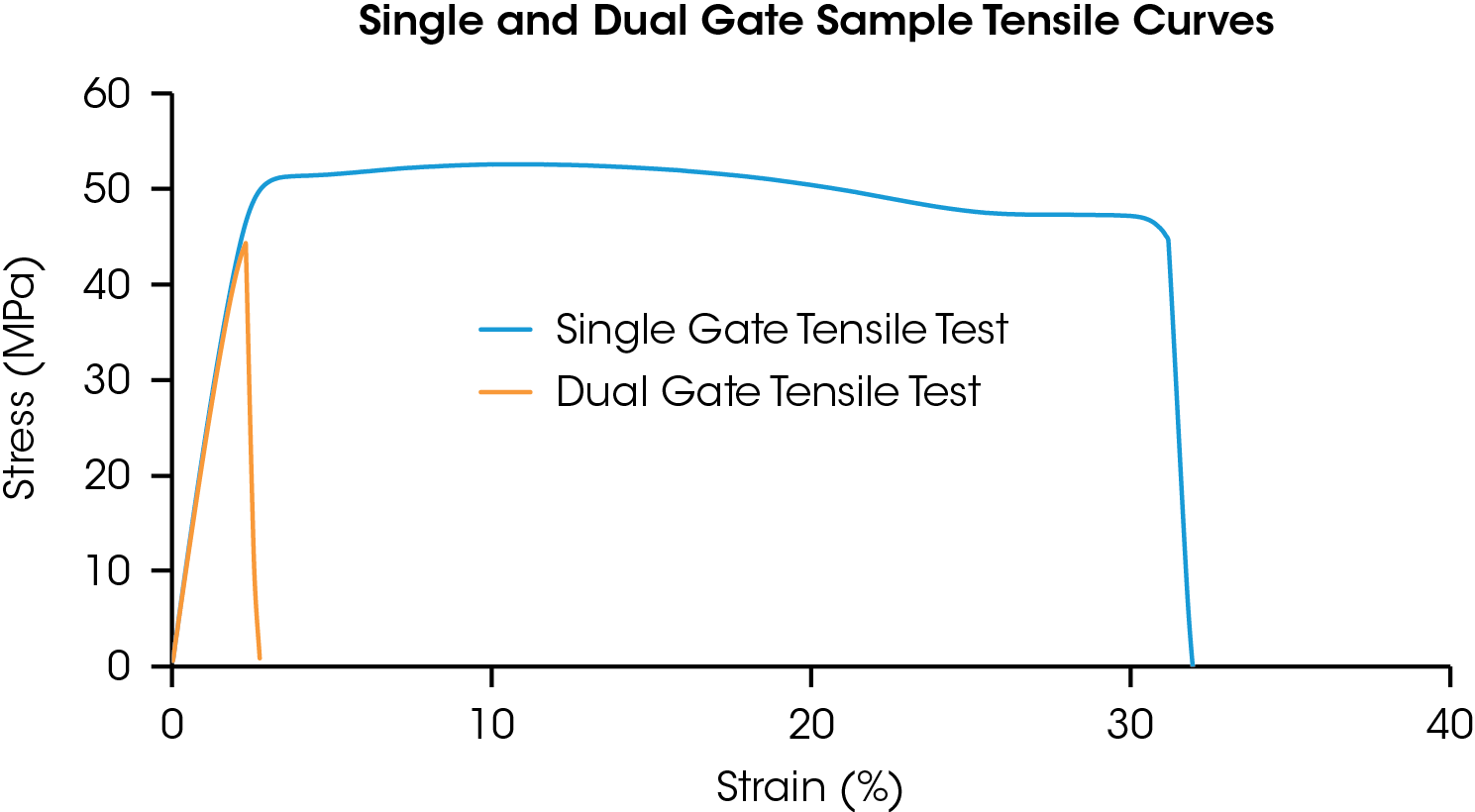

拉伸測試結果如表 1 所示,其中列出了五次測試的平均值和標準偏差。兩種樣品類型的模量變化極小。與單澆口樣品相比,雙澆口樣品的拉伸強度略有降低,斷裂伸長率則有顯著降低。

較低的斷裂伸長率意味著延展性已喪失,可以從圖 3 所示的拉伸曲線中看出樣品行為的差異。雙澆口樣品表現出的延展性損失將影響耐久性,儘管從本次測試中尚無法窺知全貌。

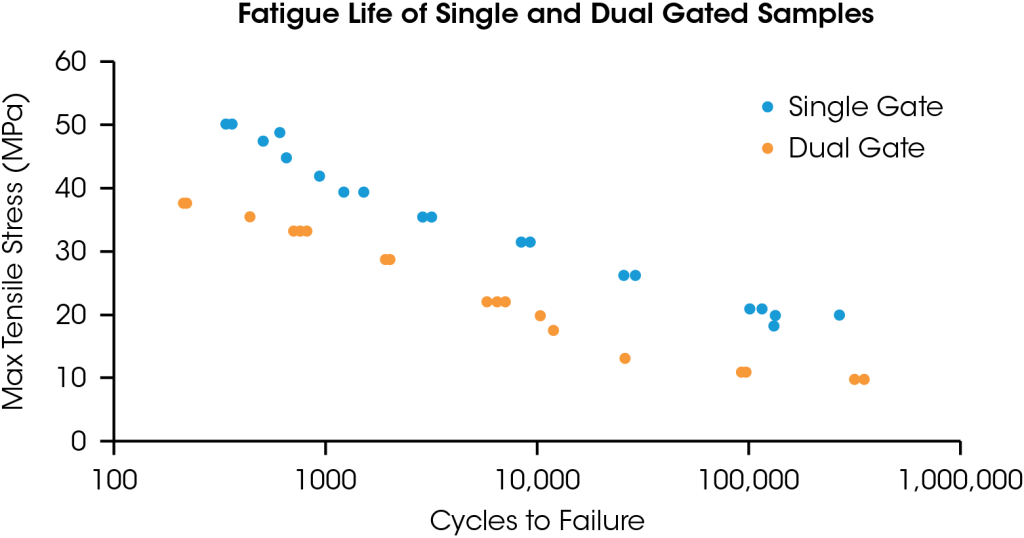

疲勞測試顯示,單澆口樣品和雙澆口樣品的壽命顯著縮短。圖 4 為 S-N 曲線,繪製了應力 (S) 與循環使用次數 (N) 之間的關係,並顯示了單澆口樣品(藍色)和雙澆口樣品(橘色)的疲勞壽命。隨著疲勞應力的增加,材料的壽命大幅縮短,特別是雙澆口樣品。在相同應力水準下,雙澆口樣品的疲勞壽命約為單澆口樣品的 6-18%。

從 S-N 曲線來看,單澆口樣品在 50% 極限拉伸強度 (UTS) 負載下可循環使用 30,000 次,而雙澆口樣品僅能循環使用 6,000 次。相較之下,金屬的疲勞壽命通常比這個高出幾個數量級;在 50% 極限拉伸強度 (UTS) 的疲勞應力負載下仍有可循環使用數百萬次的壽命,有時甚至接近無限次。

表 1. 拉伸測試結果*

| 模量 (MPa) | 拉伸強度 (MPa) | 斷裂應力 (MPa) | 斷裂伸長率 (%) | |

|---|---|---|---|---|

| 單澆口 | 2330.4 ± 21.4 | 52.6 ± 0.2 | 47.3 ± 0.2 | 29.49 ± 2.74 |

| 雙澆口 | 2289.5 ± 7.3 | 44.1 ± 0.1 | 44.1 ± 0.1 | 2.29 ± 0.01 |

| % 差異 | 2% | 16% | 7% | 92% |

*由麥迪森集團提供

結論

儘管許多零件都會經歷重複負載且聚合物的疲勞強度遠低於拉伸強度,但數據資料表中通常不會報告材料疲勞強度等相關數據資料。對單澆口和雙澆口 NORYL 731 樣品進行拉伸和疲勞測試的結果顯示,熔合線對模量和拉伸強度影響不大,但顯著影響零件的疲勞壽命和延展性。從 ElectroForce 3300 測試儀器進行的測試顯示,具熔合線的雙澆口樣品的疲勞壽命是單澆口樣品的 6-18%。單澆口樣品在 50% 極限拉伸強度 (UTS) 的應力水準下,可循環使用 30,000 次,而雙澆口樣品在相同應力水準下僅能使用 6,000 次。除了熔合線等生產缺陷外,聚合物疲勞也可能受到溫度和成型條件等各種因素的影響。在材料選擇和產品開發過程的早期納入疲勞測試,可以避免由於後期開發時出現的變化而導致的產品故障和高成本。

參考資料

- J. A. Jansen, “Webinar: “Fatigue of Plastic Materials”,” Society of Plastics Engineers, 2016.

- B. Davis, P. Gramann and A. Rios, “Using Computer-Aided Engineering to Design Better Thermoset Composite Parts,” in Automotive Composites Conference and Expositions, 2002, 2002.

- T. H. Courtney, Mechanical Behavior of Materials, Long Grove, Illinois: Waveland Press, 2005.

- M. Eftekhari and A. Fatemi, “On the strengthening effect of increasing cycling frequency on fatigue behavior of some polymers and their composites: Experiments and modeling,” International Journal of Fatigue, vol. 87, pp. 153-166, 2016.

- ASTM International, “ASTM D638-22 Standard Test Method for Tensile Properties of Plastics,” ASTM International, Conshohocken, PA USA, 2022.

致謝

本研究是與麥迪森集團聚合物加工研究公司(麥迪森集團)合作完成的。

本報告是由 TA Instruments 的 Jennifer Vail 博士、Andy Simon 和麥迪森集團的 Jeffrey A. Jansen 撰寫。

請按此處下載應用說明的可列印版本。