키워드: 피로 테스트, 인장 강도, 내구성, ElectroForce, 폴리머 피로

EF038-KO

초록

폴리머는 반복 하중에 매우 민감하며, 보통 피로 강도가 측정한 인장 강도보다 훨씬 낮다. 그럼에도 불구하고 재료 선택 시 피로 테스트가 종종 간과되는 경향이 있다. 니트 라인을 대표적인 결함으로 사용하여 제품 아티팩트의 영향을 조사하기 위해 NORYL™ 731 샘플을 단일 및 이중 게이트 설계를 통해 사출 성형하였다. 인장 테스트 결과, 탄성률은 니트 라인의 영향을 받지 않았고 극한 인장 강도(UTS)는 약간의 영향을 받았지만, 파단 연신율은 이중 게이트 샘플의 경우 상당히 낮았다. 피로 테스트 결과, 단일 게이트 샘플의 경우 최대 강도의 50%에서 30,000주기에 도달한 반면, 이중 게이트 샘플은 해당 응력 수준에서 6,000주기에 도달하여 샘플 간 강도에서 현저한 차이가 나타났다.

서론

재료 선택 시 기계적 강도가 기본 설계 매개변수인 경우가 많지만, 진동을 포함하여 주기적인 응력을 받는 부품의 경우 내구성도 고려해야 한다. 피로는 폴리머 부품의 주요 고장 메커니즘 중 하나이다[1]. 그다지 낮지 않은 응력에서도 폴리머의 피로 수명이 상대적으로 낮아져 부품 고장이 발생할 수 있다. 설계 주기 후반이나 제품 출시 후에 부품이 파손되는 경우 시간과 비용 측면에서 많은 손실이 발생한다. 피로 수명에 대한 조기 검사를 통해 설계 공정 초기 피로 파손을 식별하고 제거함으로써 비용을 절감할 수 있다[2].

폴리머 내구성은 다양한 인자 즉 분자 구조, 온도 영향, 부품 설계 시 응력 집중 등의 영향을 받는다[2][3]. 또한, 부품 생산 과정에 니트 라인, 공동 및 내부 응력이 생성될 수 있다. 이는 피로 성능에 영향을 미치지만 표준 데이터시트에 보고된 매개변수(예: 탄성률이나 인장 강도)에 반드시 영향을 미치는 것은 아니다. 이러한 제품 아티팩트에 대해, 재료 강도 및 내구성 손실의 평가는 재료 선택 및 검증 절차에서 중요한 단계이다.

이 노트는 NORYL 731 샘플(니트 라인 존재 불문)을 평가함으로써 피로 테스트의 중요성을 보여준다. 부품의 기계적 강도 및 내구성 측정을 측정해 반복 하중으로 인한 강도 손실과 제품 상태가 이러한 손실을 어떻게 더욱 악화시킬 수 있는지살펴본다.

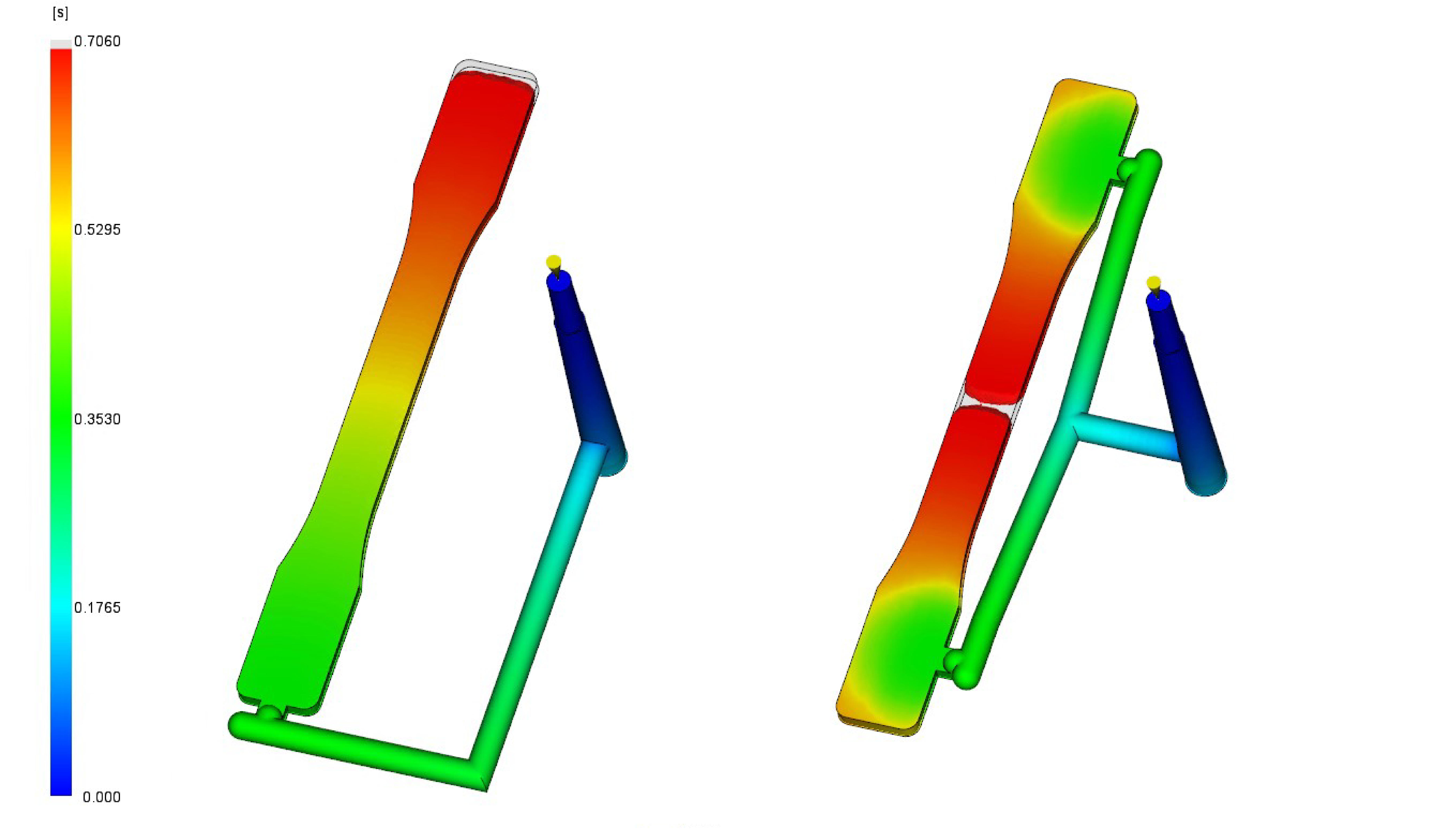

실험

NORYL 731 폴리페닐렌 에테르(PPE) + 폴리스티렌(PS)을 ASTM D638-22 타입 1 도그 본에 사출 성형하였다[5]. 한 세트의 샘플은 부품 전체에서 일관된 특성을 갖는 단일 게이트 샘플로 만들고 두 번째 샘플은 유형은 이중 게이트 절차를 사용해 만들었으며 게이지 섹션 중앙에 니트 라인을 형성했다. 단일 및 이중 게이트 부품의 예는 도 1에 제시되어 있다.

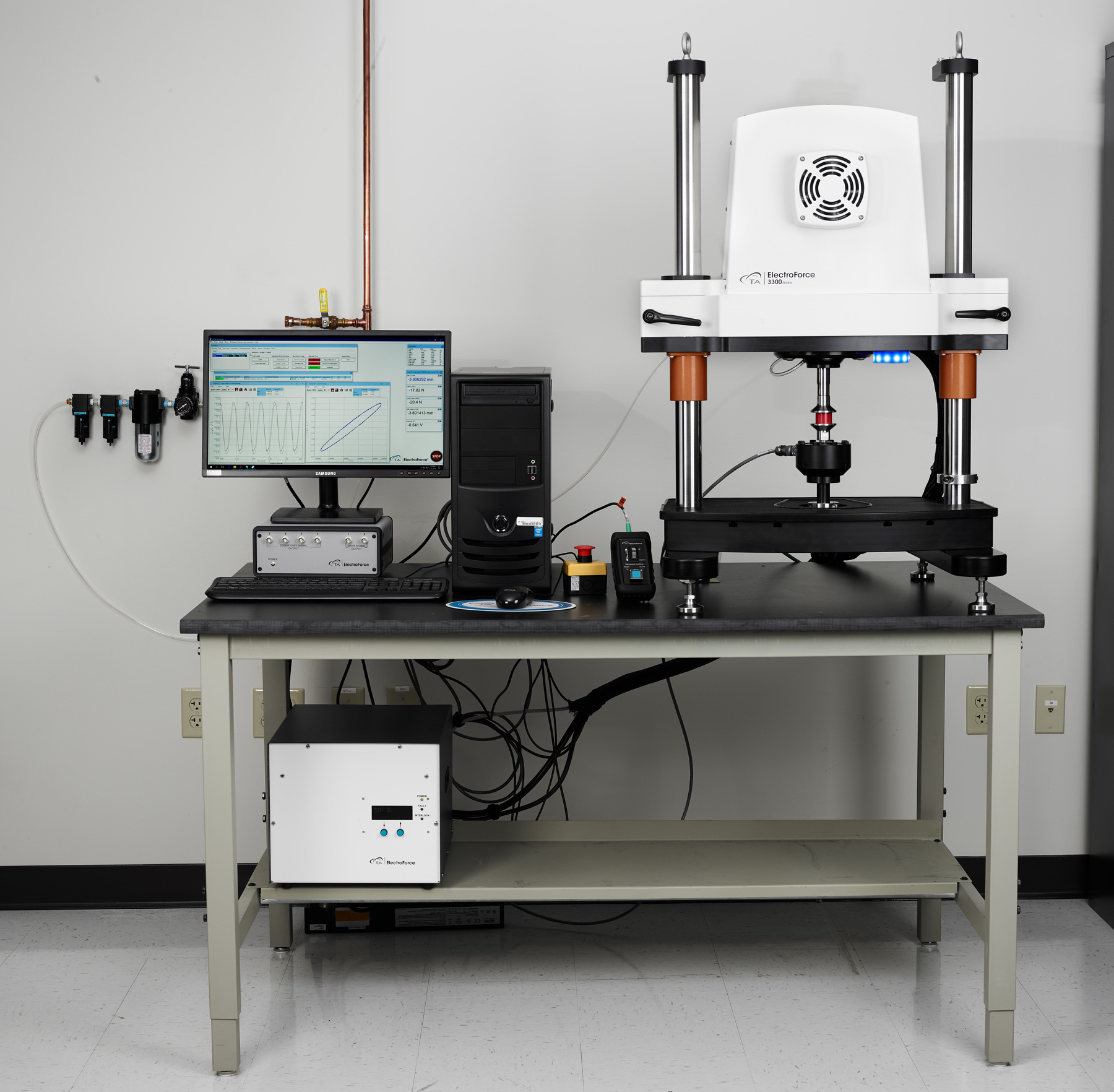

인장 테스트는 ASTM D638-22에 따라 2인치/분(50.8mm/분)의 속도로 수행했다. 각 샘플 유형에 대해 5회의 인장 테스트를 진행했다. 피로 테스트에서 TA Instruments™ ElectroForce™ 3330 테스트 기기(도 2 참조)를 사용했다. 인장-인장에 대해 5Hz로 샘플을 테스트했으며 주기는 최대 하중의 100%~10%(R=0.1)였다. 재료의 자체 가열로 인해 온도가 상승하여 결과에 영향을 미치지 않도록 압축 공기를 부드럽게 샘플에 불어넣었다. 테스트 전반에서 샘플 온도를 모니터링했다.

결과 및 논의

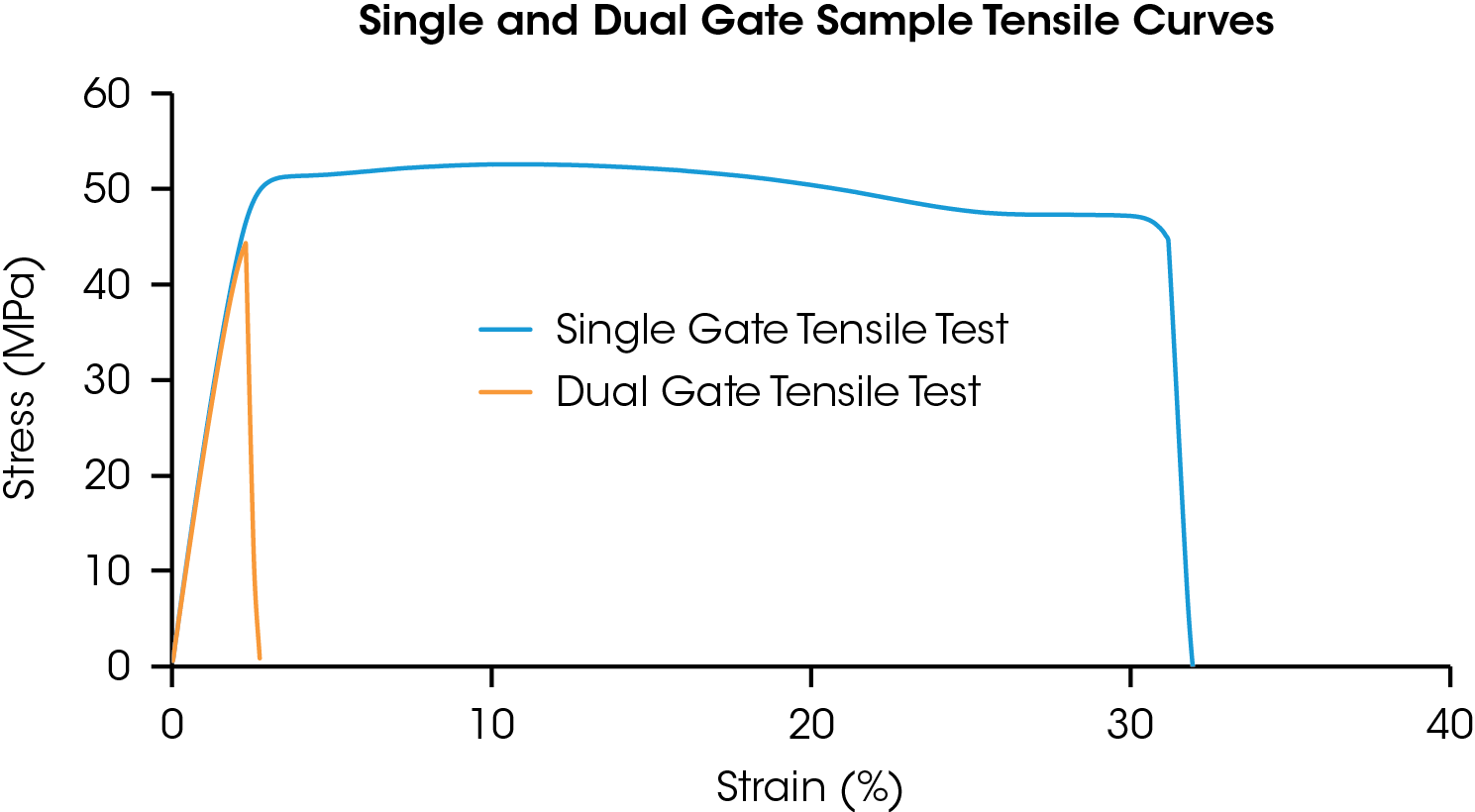

인장 테스트 결과는 표 1에 제시되어 있으며 5회의 테스트에 대한 평균 및 표준 편차를 보고한다. 두 샘플 유형의 탄성률에서 미미한 변화가 나타났다. 이중 게이트 샘플은 단일 게이트 샘플에 비해 인장 강도가 완만하게 감소하고 파단 연신율이 크게 감소한 것으로 나타났다.

파단 연신율의 감소는 연성이 상실되었음을 나타내며 샘플 거동의 차이를 도 3의 인장 곡선에서 확인할 수 있다. 이중 게이트 샘플에 의해 나타나는 연성의 손실이 내구성에 영향을 주지만, 본 테스트에서는 그 전체 범위를 알 수 없다.

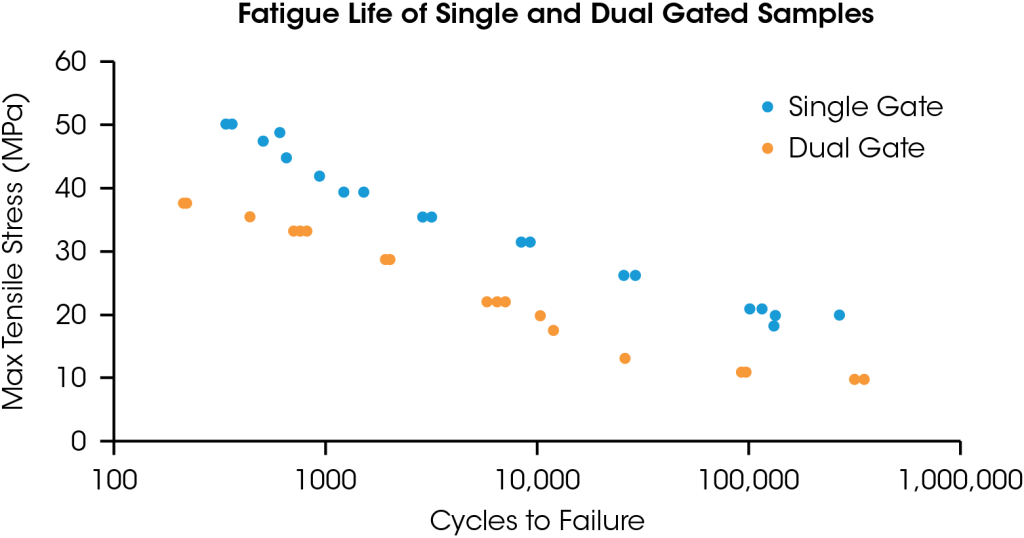

피로 테스트 결과, 단일 게이트 샘플과 이중 게이트 샘플 간 수명에서 상당한 감소가 나타났다. 도 4는 응력(S) 대 주기(N)를 나타내는 S-N 곡선으로, 단일 게이트 샘플(파란색)과 이중 게이트 샘플(주황색)의 피로 수명을 보여준다. 특히 이중 게이트 샘플의 경우 피로 응력이 증가함에 따라 재료의 수명이 크게 감소한다. 동일한 응력 수준에서 이중 게이트 샘플의 피로 수명은 단일 게이트 샘플의 약 6~18%로 나타났다.

S-N 곡선에서 단일 게이트 샘플은 50% UTS 하중에서 30,000주기에 도달하는 반면, 이중 게이트 샘플은 6,000주기에 도달했다. 이에 비해 금속의 피로 수명은 이보다 몇 자리수가 더 커서, 50% UTS의 피로 응력에서 수명이 수백만 주기에 달하고 무한 수명 내구성 한계에 접근한다.

표 1. 인장 테스트 결과*

| 탄성률(MPa) | 인장 강도(MPa) | 파단 응력(MPa) | 파단 연신율(%) | |

|---|---|---|---|---|

| 단일 게이트 | 2330.4 ± 21.4 | 52.6 ± 0.2 | 47.3 ± 0.2 | 29.49 ± 2.74 |

| 이중 게이트 | 2289.5 ± 7.3 | 44.1 ± 0.1 | 44.1 ± 0.1 | 2.29 ± 0.01 |

| % 차이 | 2% | 16% | 7% | 92% |

*The Madison Group 제공

결론

대부분의 부품이 반복 하중을 받으며 폴리머의 피로 강도가 인장 강도보다 상당히 낮음에도 불구하고 데이터시트에는 재료의 피로 강도에 대한 데이터가 보고되지 않는 경우가 많다. 단일 및 이중 게이트 NORYL 731 샘플에 대해 인장 및 피로 테스트를 수행한 결과, 니트 라인이 탄성률 및 인장 강도에는 거의 영향을 미치지 않지만 부품의 피로 수명과 연성에는 상당한 영향을 미치는 것으로 나타났다. ElectroForce 3300 테스트 기기를 사용한 테스트에서는 이중 게이트 니트 샘플의 피로 수명이 단일 게이트 샘플의 6~18%인 것으로 나타났다. 50% UTS의 응력 수준에서 단일 게이트 샘플은 30,000주기에 도달했고, 이중 게이트 샘플은 해당 응력 수준에서 6,000주기에 도달했다. 폴리머 피로는 니트 라인과 같은 제품 아티팩트 외에도 온도 및 성형 조건과 같은 다양한 요인의 영향을 받을 수 있다. 재료 선택 및 제품 개발 절차 초기에 피로 테스트를 통합하면 제품 고장 및 후기 개발 변경으로 인한 높은 비용을 방지할 수 있다.

참고문헌

- J. A. Jansen, “Webinar: “Fatigue of Plastic Materials”,” Society of Plastics Engineers, 2016.

- B. Davis, P. Gramann and A. Rios, “Using Computer-Aided Engineering to Design Better Thermoset Composite Parts,” in Automotive Composites Conference and Expositions, 2002, 2002.

- T. H. Courtney, Mechanical Behavior of Materials, Long Grove, Illinois: Waveland Press, 2005.

- M. Eftekhari and A. Fatemi, “On the strengthening effect of increasing cycling frequency on fatigue behavior of some polymers and their composites: Experiments and modeling,” International Journal of Fatigue, vol. 87, pp. 153-166, 2016.

- ASTM International, “ASTM D638-22 Standard Test Method for Tensile Properties of Plastics,” ASTM International, Conshohocken, PA USA, 2022.

감사의 말

본 실험은 The Madison Group 폴리머 가공 연구 회사(The Madison Group)와 공동으로 수행하였다.

본 논문은 TA Instruments의 Jennifer Vail 박사와 Andy Simon 및 Madison Group의 Jeffrey A. Jansen이 작성했다.

여기를 클릭하여 이 애플리케이션 노트의 인쇄용 버전을 다운로드해 주십시오.