키워드: 분말 유변학, 분말 코팅, 에폭시 수지 분말

RH128-KO

초록

분말 코팅은 용제 기반 코팅에 비해 견고하며 환경 친화적입니다. 코팅의 품질은 분말의 이송 및 가공 조건에 영향을 받을 수 있습니다. 분말 유변학을 사용한 유동 및 전단 특성 측정은 분말 코팅의 품질을 관리하는 데 도움이 될 수 있습니다. 온도의 영향을 조사하기 위해, 온도 제어용 TA Instruments 분말 유변학 부속품을 사용하여 분말 코팅용 충전 에폭시 수지를 연구했습니다. 그 결과, 유동성과 응집력에 미치는 영향으로 인하여 유리 전이 온도보다 낮은 온도에서도 보관 및 가공에 주의를 기울여야 한다는 사실이 나타났습니다.

서론

코팅 산업은 환경적 우려 및 휘발성 유기 화합물(VOC) 사용의 감축과 같은 규제 제약의 영향을 받고 있습니다 [1]. 그 결과 100% 고체로 이루어진 분말 코팅의 인기는 증가하고 있습니다. 분말 코팅은 또한 용제 또는 수성 코팅 시스템보다 견고하기도 합니다. 특히 에폭시 코팅은 화학적 안정성, 피착재 접착력 및 경도가 양호하며[1] [2] 이러한 특성은 필러를 사용해 향상될 수 있습니다[2] [3]. 견고한 필름을 형성하기 위해, 열 챔버에서 경화 과정을 거치기 전 정전기를 이용하여 코팅을 도포하며[1] 제조 시 필름이 균일하며 반복 가능하도록 하는 것이 필수적입니다. 분말의 이송, 보관 및 가공 조건은 코팅의 품질에 영향을 미칠 수 있습니다. 품질 관리를 위한 한 가지 방법으로는 분말 유변학이 있으며, 이는 과거 유당[4], 흑연 [5], 카복시메틸 셀룰로오스 분말[6]에서 입증되었습니다. 분말 유변학은 유동 에너지, 응집력, 항복 강도 등 분말의 전단 및 유동 특성을 측정할 수 있습니다. 이러한 측정은 제형 및 공정 매개변를 최적화하는 데 도움이 될 수 있으며, 분말의 품질 관리에도 사용할 수 있습니다. TA Instruments Discovery 하이브리드 레오미터 온도 제어용 분말 유변학 부속품을 사용하면 분말 전단 및 유동 특성의 온도 의존도를 측정할 수 있습니다. 그림 1과 같이 펠티에 동심 실린더와 호환되는 교체 가능한 유량 및 전단 셀을 사용하여 측정을 수행합니다. 본 노트에서는 분말 유변학 부속품의 온도 셀과 유동 및 전단 셀의 결합을 입증하고자 합니다. 이 결과는 보관, 가공 및 환경 조건이 분말에 미치는 영향에 대한 인사이트를 제공합니다.

실험

필러 및 25% 무기질 성분이 포함된 에폭시 수지 분말은 분말 코팅 공급업체에게서 확보했습니다. 유리 전이 온도(Tg)는 47 °C로, TA Instruments Discovery DSC 2500의 변조 시차 주사 열량 측정을 사용하여 측정되었습니다.

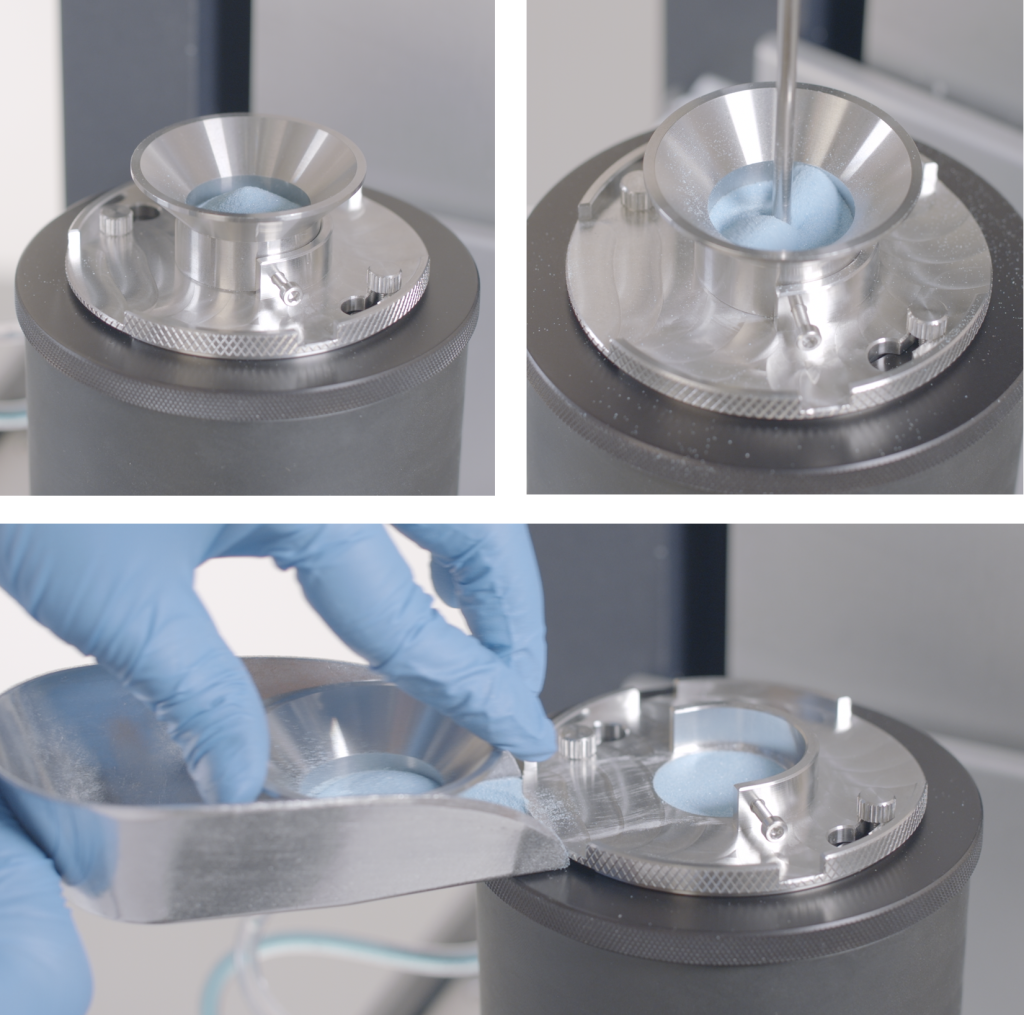

온도 제어용 TA Instruments 펠티어 재킷과 호환 가능한 분말 전단 셀 및 유동 셀을 이용하여 Tg 미만과 근처에서 분말 유변학 측정을 수행했습니다. 그림 2와 같이 분말 온도 제어 컵에는 교체 가능한 유동 및 전단용 하단 인서트가 있습니다. 유동 인서트는 매끄러운 재질로 임펠러 로터와 짝이 됩니다. 전단 인서트에는 짧은 돌출형 날개가 있으며, 이에 상응하는 짧은 돌출형 날개가 있는 직경 28 mm의 전단 로터와 짝이 됩니다.

유동 절차

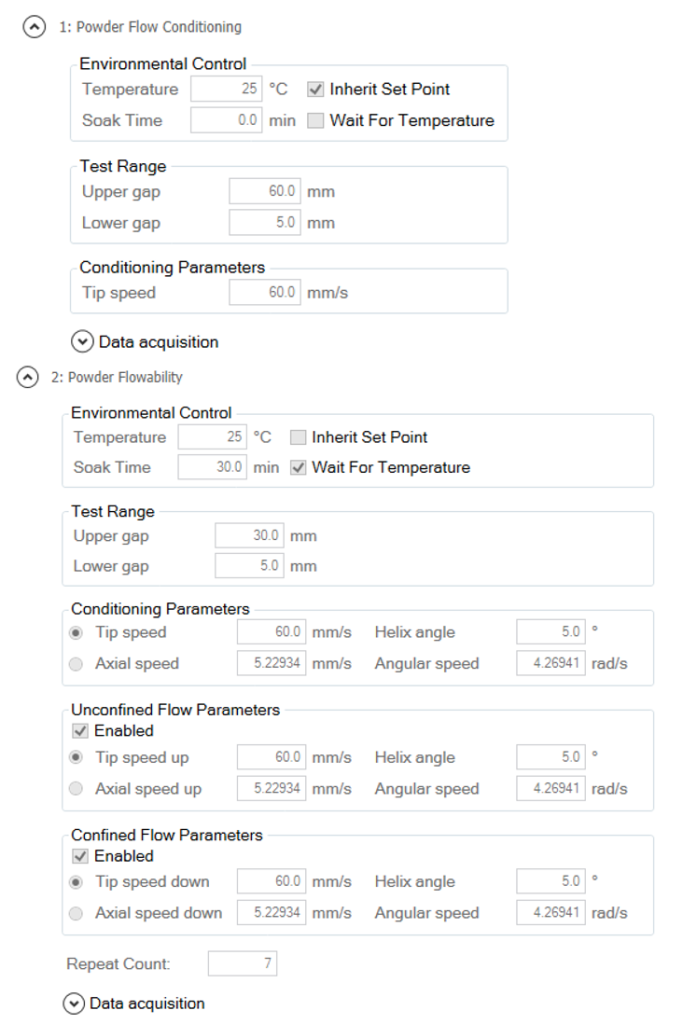

유동 절차는 그림 3과 같이 TRIOS에 프로그램되어 있습니다. 분말 유동 컨디셔닝을 사용해 분말을 컨디셔닝한 후, 그림 4와 같이 다음 단계로 넘어가기 전에 로딩 깔때기를 밀어 여분의 물질을 침전시켜 샘플을 트리밍합니다. 분말 유동성 단계에는 30분간 일정한 온도에 둔 후 60 mm/s의 팁 속도와 5°의 나선각으로 컨디셔닝 및 유동 측정을 실시하는 과정이 포함됩니다. 연속적으로 분말 유동성 단계를 거치는 동안 온도는 점차 증가합니다. 유동 결과에는 25, 35, 45 °C에서 측정한 후 35 및 25 °C에서 반복 측정한 결과가 포함되어 있습니다.

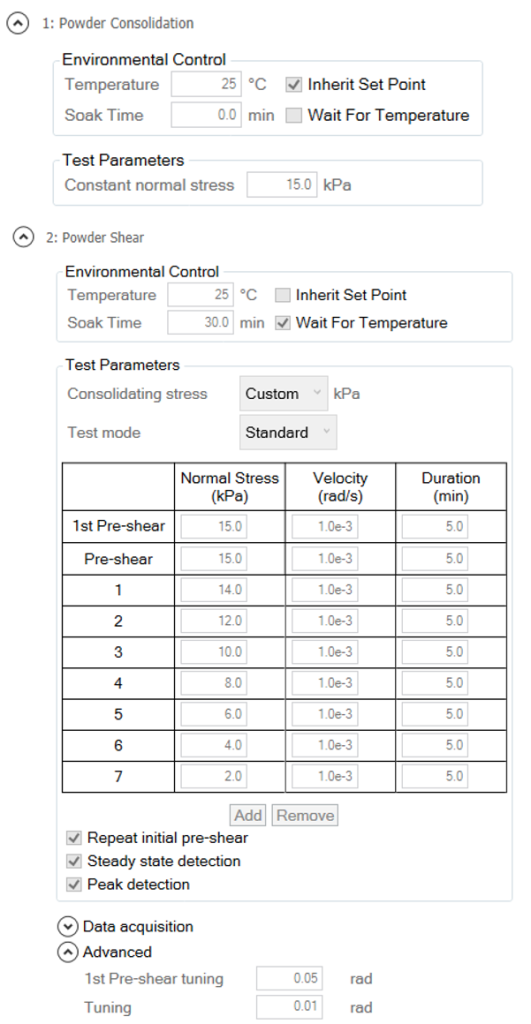

전단 절차

전단 절차는 그림 5와 같이 TRIOS에 프로그램되어 있습니다. 분말 성형을 통해 분말을 컨디셔닝한 후, 다음 단계로 넘어가기 전에 로딩 깔때기를 밀어 여분의 물질을 침전시켜 샘플을 트리밍합니다. 분말 전단 단계에는 30분간 일정한 온도에 둔 후 수직 응력 감소를 동반한 일련의 성형, 사전 전단 및 전단 단계가 포함됩니다. 등온 실험은 파우더를 성형하고 트리밍한 다음 전단 단계를 한 번 실행하여 수행하였습니다. 온도 사이클링 실험은 파우더를 성형하고 트리밍한 다음 전단 단계를 여러 번 실행하여 수행하였습니다.

고급 옵션에서 추가적인 튜닝 매개변수를 사용할 수 있습니다. 이러한 매개변수에는 자동 피크 감지를 사용하여 응력 피크를 감지한 후 대기 시간을 정의하는 첫 번째 사전 전단 튜닝 및 튜닝이 포함됩니다. 그림 5와 같이 기본값은 0.05 및 0.01 rad입니다. 전단 단계를 연속하여 수행할 때 사용자가 특정 테스트 설정에 비해 단계가 너무 일찍 또는 너무 늦게 종료된다고 판단하는 경우 이 값을 수정할 수 있습니다. 0.01 rad 값은 온도 사이클링 실험의 첫 번째 사전 전단 튜닝 및 첫 번째 전단 단계 이후의 튜닝 모두에 사용됩니다.

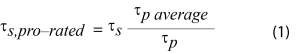

여기에서,

- ts,pro–rated = 비례배분된 전단 응력

- ts = 측정된 전단 응력

- tp,average = 모든 사전 전단 전단 응력의 평균

- tp = 전단 단계 전에 측정된 사전 전단 전단 응력

결과 및 논의

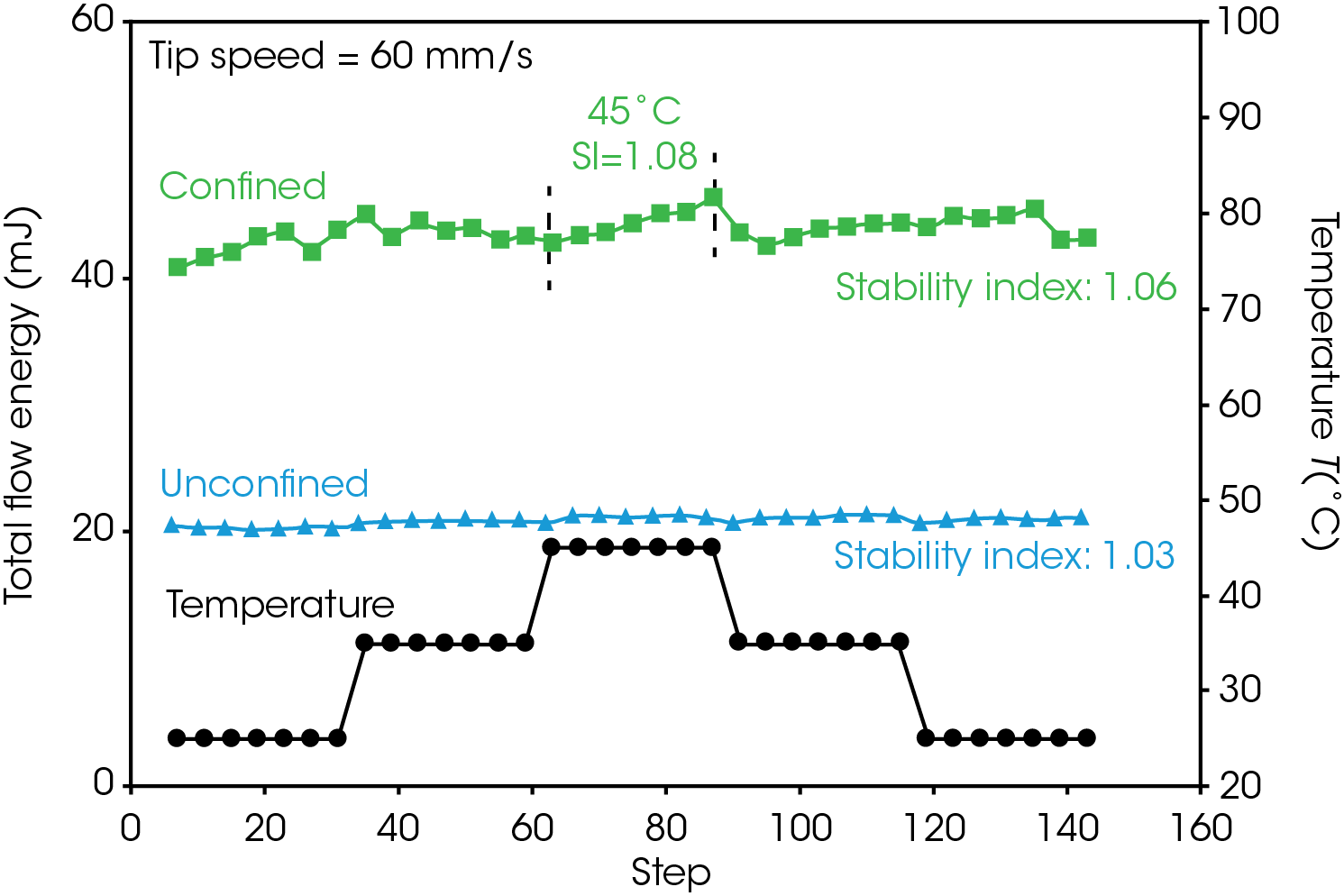

팁 속도 60 mm/s에서의 구속 흐림 및 비구속 흐름 측정에 대한 총 유동 에너지는 그림 6에 나와 있습니다. 안정도 지수(SI)는 사용자가 지정한 간격에 걸친 첫 번째 유동 에너지 측정값에 대한 마지막 유동 에너지 측정값의 비율입니다. 분말 제형이 안정할수록 값은 1에 근접할 것으로 예상됩니다. 안정도 지수는 공정 온도 단계가 분말의 불안정성을 유발하는지 식별하기 위해 사용될 수 있습니다. 또한, 배치 간 품질을 확인하거나 제형 변경의 영향을 파악하는 데 사용될 수 있습니다.

안정도 지수는 온도 사이클링 후 첫 번째 및 마지막 흐름 수치에서 보고되며, 구속 흐름의 경우 1.06, 비구속 흐름의 경우 1.03입니다. 또한, 안정도 지수는 유동 에너지 값이 더욱 크게 달라지는 온도인 45 °C의 구속 유동 에너지에 대해서도 보고되며 그 값은 1.08입니다. 이 수치는 1에 가까우며, 이는 해당 분말이 이러한 유동 조건 및 온도 사이클링에서 안정적임을 나타냅니다.

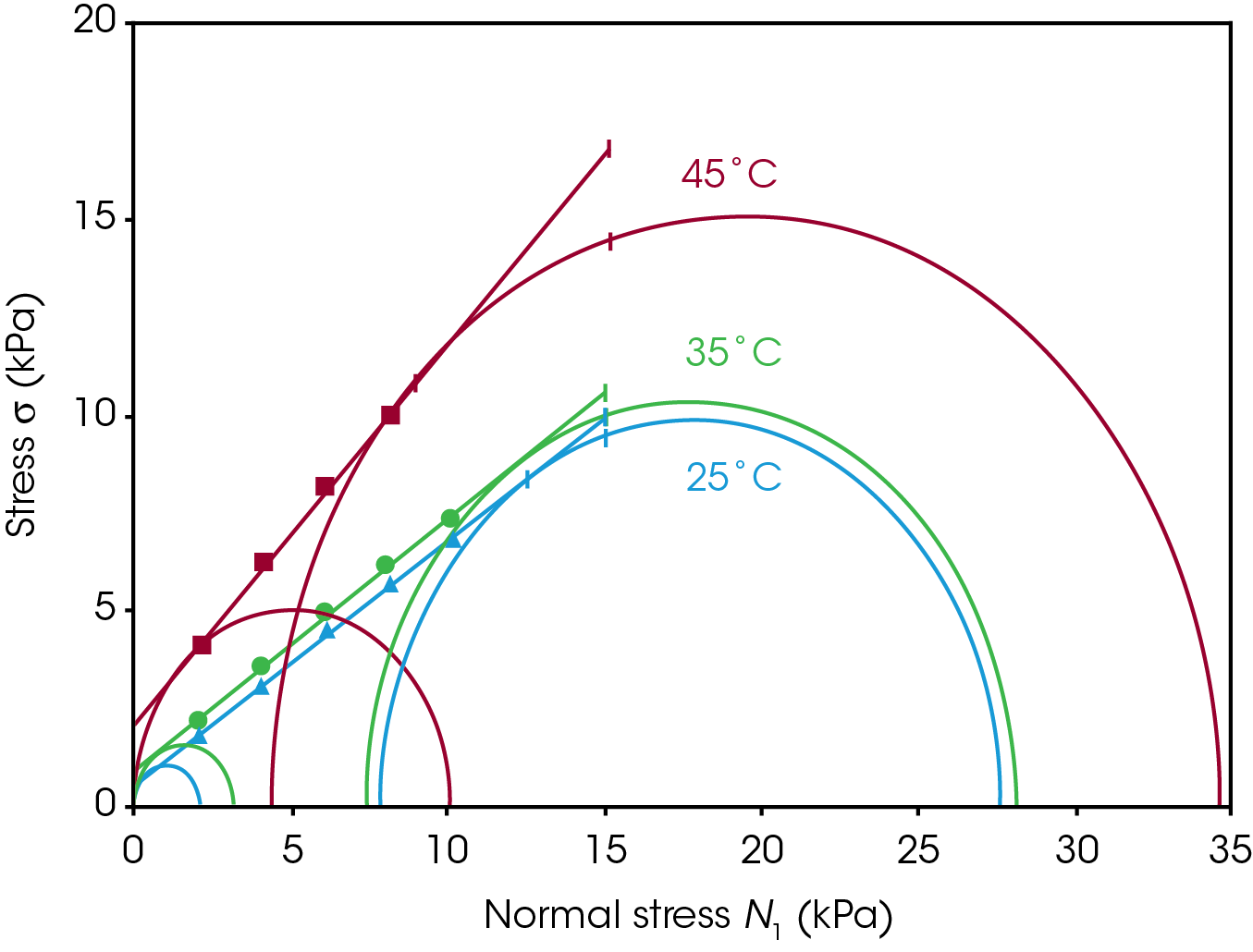

온도 제어에 따른 결과는 그림 7과 8에 나와 있습니다. 그림 7과 표 1에 따르면 총 3개 샘플을 25, 35 또는 45 °C에서 테스트했습니다. 온도가 증가함에 따라 응집력, 일축 항복강도, 주응력, 내부 마찰각이 증가하고 유동 함수는 감소합니다. 이러한 매개변수는 분말의 환경 및 공정 조건을 최적화하는 데 사용할 수 있습니다. 측정값이 Tg에 가까워질수록 분말이 잘 흐르지 않습니다.

표 1. 25, 35 및 45 °C에서의 등온 온도 결과

| 25 °C | 35 °C | 45 °C | |

|---|---|---|---|

| 응집력(kPa) | 0.6 | 0.9 | 2.1 |

| 일축 항복강도(kPa) | 2.1 | 3.1 | 10.0 |

| 주응력(kPa) | 27.6 | 28.1 | 34.6 |

| 유동 함수 | 13.2 | 8.9 | 3.4 |

| 내부마찰각(rad) | 0.56 | 0.58 | 0.77 |

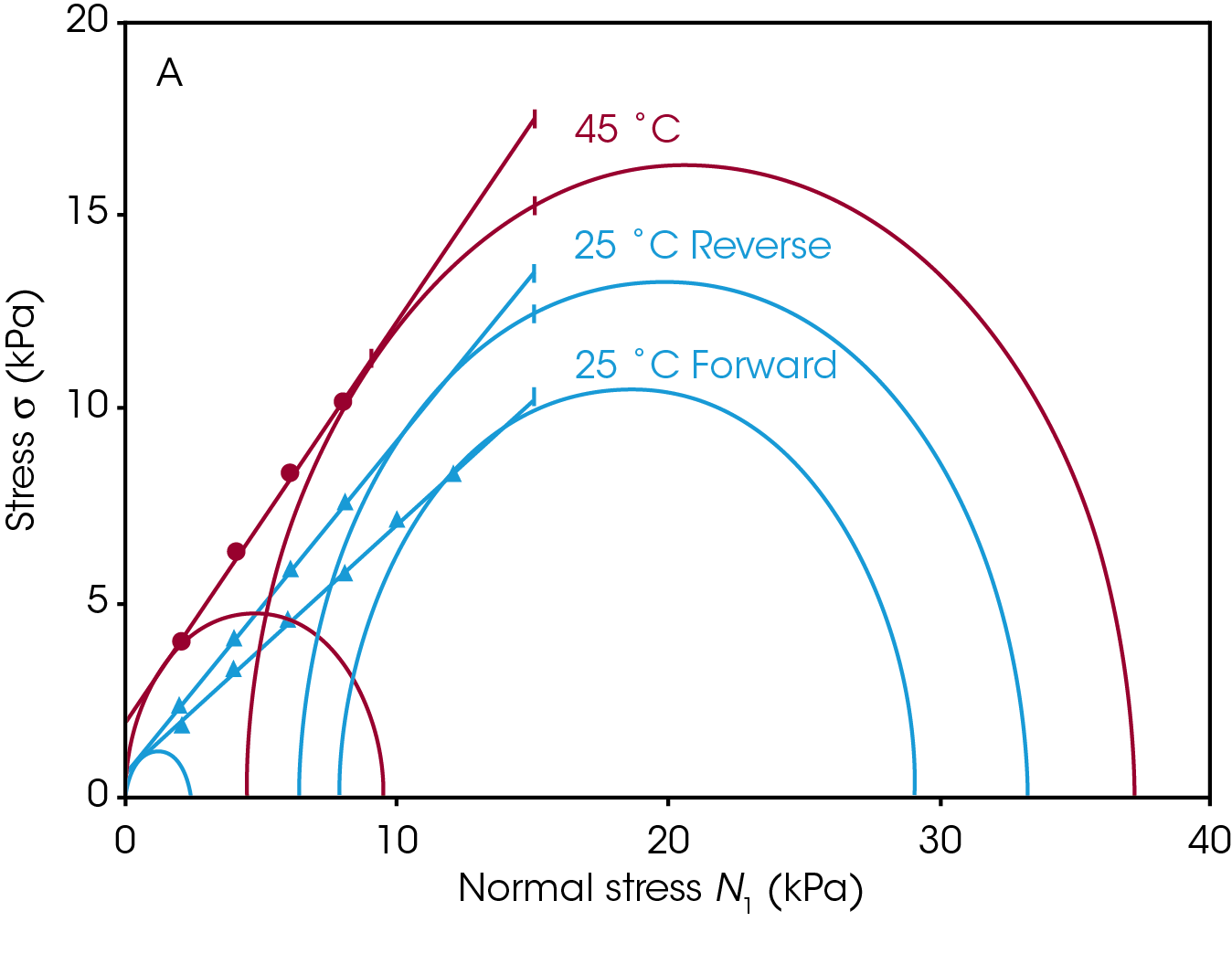

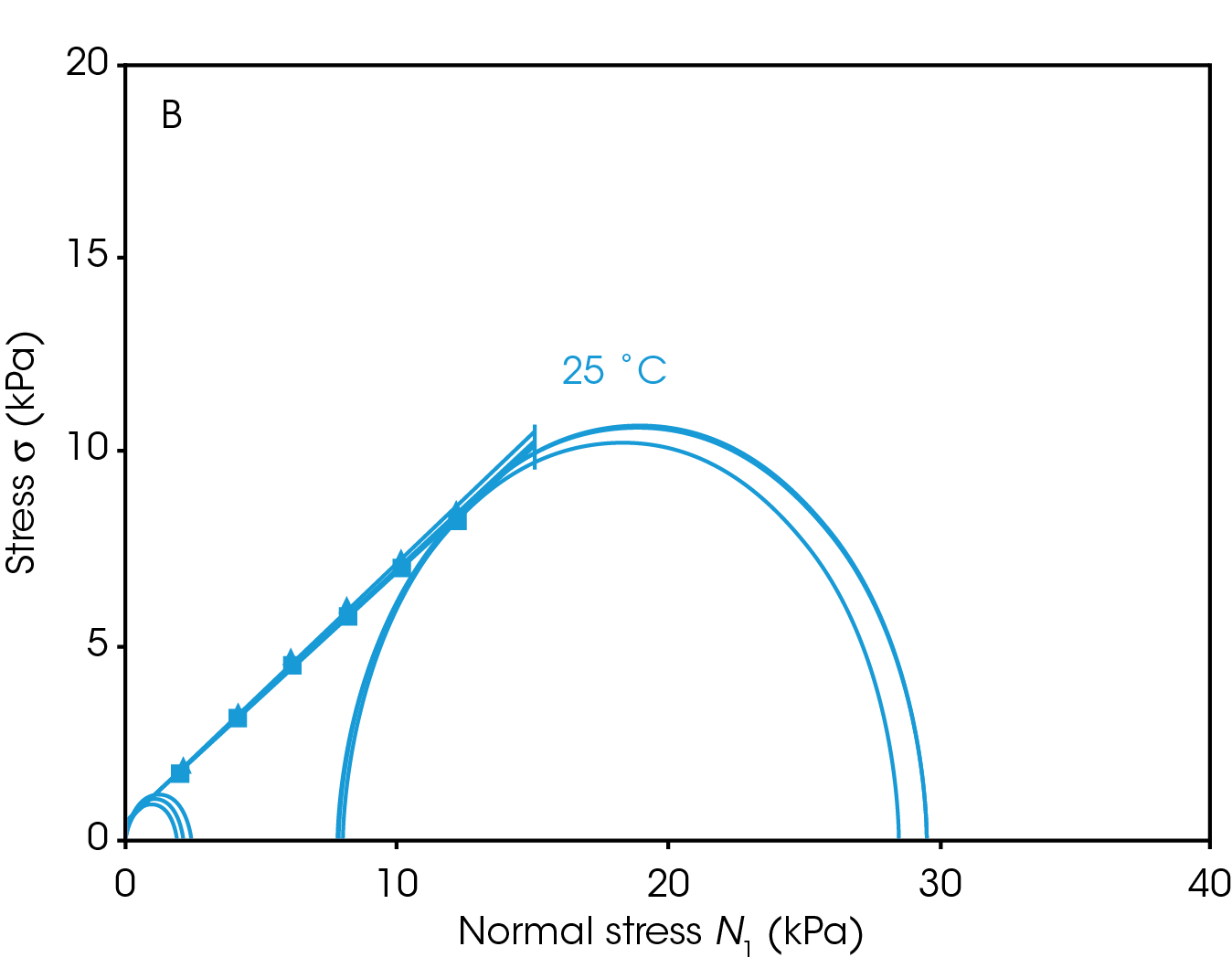

온도 사이클링 전단 결과는 그림 8과 표 2에 나와 있습니다. 온도 사이클링은 25 °C에서 측정을 수행한 후 온도를 45 °C로 높여 다음 측정을 수행하고, 온도를 25 °C로 다시 낮추어 최종 측정을 수행하는 방식으로 완료되었습니다(25-45-25 °C). 그림 8A의 전단 측정의 온도 의존성을 확인하기 위해, 그림 8B와 같이 25 °C(25-25-25 °C)에서 측정할 때마다 동일한 사이클링 실험을 수행했습니다. 45 °C에서 25 °C로 돌아오는 온도 사이클링 측정은 분말에 비가역적인 변화가 있음을 입증합니다. 응집력, 주응력, 유동 함수, 내부마찰에 두드러지는 변화가 있습니다. 분말을 Tg 이하에서 사이클링했지만 이러한 차이는 필름을 형성하는 공정에서 분말의 성능에 영향을 미칠 수 있습니다. 그림 8B의 결과는 25-25-25 °C 결과가 데이터 피팅에 일부 차이는 있지만 양호하게 일치함을 나타냅니다. Tg에 가깝게 사이클링할 때의 전단 특성 변화는 온도로 인한 것이며 시간에 따른 성형이 아닙니다.

표 2. 25-45-25 °C에서의 온도 사이클링 결과.

| 25 °C 앞으로 | 25 °C 뒤집다 | % 변화 | |

|---|---|---|---|

| 응집력(kPa) | 0.7 | 0.5 | -29 |

| 일축 항복강도(kPa) | 2.4 | 2.4 | 0 |

| 주응력(kPa) | 29.1 | 33.2 | 14 |

| 유동 함수 | 12.2 | 13.8 | 13 |

| 내부마찰각(rad) | 0.57 | 0.71 | 25 |

결론

TA Instruments 온도 제어용 분말 유변학 부속품을 사용하여 에폭시 분말의 온도 의존적 유동 및 전단 특성을 측정했습니다. 해당 데이터는 환경 및 처리 조건이 유동성 및 응집력에 미치는 영향을 제시하여, 품질 관리 및 배합에 사용할 수 있습니다. 유동 셀을 사용하여 25, 35, 45 °C에서 구속 및 비구속 유동 에너지를 측정한 후 35 °C와 25 °C로 온도를 낮추어 측정했습니다. 유동 측정을 통해 분말은 시간 및 온도 사이클링에 비교적 안정적인 것으로 입증되었습니다. 이 분말은 압밀 응력 낮은 공정에서 온도가 47 °C의 Tg에 가깝게 증가하면 유사한 흐름을 보일 것입니다.

온도 제어를 통한 전단 셀 측정은 온도 의존적 성형 조건에 인사이트를 제공했습니다. 에폭시 분말을 25-45-25 °C로 사이클링했을 때, 분말 특성에 비가역적인 변화가 관찰되었습니다. 이러한 결과는 분말이 45 °C까지는 쉽고 일관적으로 흐를 수 있지만, 성형된 분말이 보다 높은 온도에 노출되는 경우 주의해야 한다는 사실을 입증합니다. 분말이 고온에 노출되었는지 여부를 육안으로 명확히 확인할 수 없는 Tg에 근접한 온도에서 분말을 배송하거나 보관하는 경우, 분말 성능의 변화가 관찰될 수 있습니다. 공정이나 호퍼가 특정한 응집 특성 및 마찰 특성을 가진 분말용으로 설계된 경우, 동일한 배치의 다른 샘플이 다양한 열이력을 가진다면 변동이 관찰될 수 있습니다.

참고문헌

- Z. Du, S. Wen, J. Wang, C. Yin, D. Yu and J. Luo, The Review of Powder Coatings, J. Mater. Sci. Chem. Eng. 2016, 4, 54 – 59.

- H. J. Yu, L. Wang, Q. Shi, G. H. Jiang, Z. R. Zhao and X. C. Dong, Study on Nano-CaCO3 Modified Epoxy Powder Coatings, Prog. Org. Coat. 2006, 55 (3).

- M. Fernandez-Alvarez, F. Velasco, A. Bautista, Epoxy powder coatings hot mixed with nanoparticles to improve their abrasive wear, Wear, 2020, 448-449, 203211.

- J. R. Vail and S. Cotts, “Powder Rheology of Lactose: Impacts of powder morphology on performance of pharmaceutical excipients,” TA Instruments, New Castle, DE, 2022.

- K. Dennis and S. Cotts, “Powder Rheology of Graphite: Characterization of Natural and Synthetic Graphite for Battery Anode Slurries,” TA Instruments, New Castle, DE, 2022.

- J. Vail, K. Dennis, and T. Chen, “Effect of Moisture on Cohesion Strength of Carboxymethyl Cellulose Powder,” TA Instruments, New Castle, DE, 2022.

- “ASTM D7891-15 Standard Test Method for Shear Testing of Powders Using the Freeman Technology FT4 Powder Rheometer Shear Cell,” ASTM International, 2016.

감사의 말

이 문서는 TA Instruments의 Kimberly Dennis 박사가 작성했습니다.

여기를 클릭하여 이 애플리케이션 노트의 인쇄용 버전을 다운로드해 주십시오.