Mots clés : DSC, TMA, TGA, DMA, analyse thermique, batterie, séparateur de batterie, batterie lithium-ion, polyoléfines

TA462-FR

Résumé

Les séparateurs de batterie sont essentiels pour les performances et la sécurité des batteries lithium-ion, car ils permettent les échanges d’ions tout en agissant comme une barrière physique entre les électrodes. Des revêtements peuvent être appliqués sur les films de polymères pour améliorer leurs propriétés et leurs performances. Cette note d’application utilise des techniques d’analyse thermique pour caractériser les séparateurs avec et sans revêtement. L’analyse thermogravimétrique (TGA) est utilisée pour déterminer la stabilité, la décomposition et la teneur en polymères des séparateurs. La température de fusion et la cristallinité sont déterminées en utilisant la calorimétrie différentielle à balayage (DSC). L’analyse thermomécanique (TMA) est utilisée pour déterminer les températures de rétraction et de rupture en mesurant le changement dimensionnel en fonction de la température. Enfin, les expérimentations sur les viscoélastiques sont réalisées en utilisant l’analyse mécanique dynamique (DMA) afin de mesurer la réponse mécanique dépendante de la température.

.

Introduction

Les séparateurs sont des éléments essentiels des batteries lithium-ion, car ils agissent comme barrière entre la cathode et l’anode, tout en permettant les échanges d’ions. Les propriétés de ces membranes de polymères poreuses ont un impact sur la sécurité, la capacité énergétique et la durée de vie de la batterie. Outre le fait d’être des isolants électriques, ils doivent présenter une bonne stabilité thermique, chimique et mécanique [1]. Les matériaux fréquemment utilisés pour les séparateurs comprennent les polyoléfines, notamment le polyéthylène et le polypropylène, souvent en structure stratifiée pour améliorer leurs performances. Le revêtement de la membrane avec un matériau inorganique peut encore améliorer les propriétés mécaniques et thermiques, bien que des précautions doivent être prises pour assurer que la porosité du revêtement permette la conductivité ionique. Après le revêtement du séparateur, il est important de confirmer que les propriétés de celui-ci sont conformes aux attentes.

L’une des propriétés essentielles des séparateurs de batterie est l’intégrité de fusion, qui correspond à la robustesse mécanique au-dessus du point de fusion. Au-delà d’une certaine température, la fusion peut entraîner la fermeture des pores, et le séparateur devient ainsi une couche isolante qui interrompt le transport ionique ou entraîne l’arrêt de la batterie [2]. Il est essentiel que le séparateur ne présente pas de défaillance mécanique ni de rupture, afin d’assurer que les électrodes restent hors de contact. Dans le cas contraire, la batterie pourrait présenter un emballement thermique. L’intégrité de fusion d’un séparateur de batterie peut être caractérisée par un analyseur thermomécanique (TMA). Les autres propriétés importantes des séparateurs comprennent le point de fusion, la température de décomposition, la cristallinité et les propriétés mécaniques, notamment le module de stockage et le module de Young.

Cette note utilise le flux de travail décrit dans la note TA457 [3] afin de caractériser les séparateurs avec et sans revêtement. Outre la TMA, la calorimétrie différentielle à balayage (DSC), l’analyse thermogravimétrique (TGA) et l’analyse mécanique dynamique (DMA) seront utilisées.

Données expérimentales

Des séparateurs de polyéthylène (PE) sans revêtement et revêtus de céramique ont été aimablement fournis par SpectraPower. Les échantillons sans revêtement présentaient une épaisseur de 0,01 mm, et les échantillons avec revêtement une épaisseur de 0,02 mm.

La TGA peut explorer la stabilité thermique et la composition des séparateurs de batterie. Pour ce travail, l’appareil Discovery TGA 5500 de TA Instruments a été utilisé. Les échantillons avec et sans revêtement ont été découpés pour correspondre au récipient de platine de la TGA et chauffés à 1 000 °C à un taux de 10 °C par minute sous purge d’azote. Les points de fusion des séparateurs ont été caractérisés avec un Discovery 2500 DSC, en utilisant des expérimentations chauffage-refroidissement-chauffage. Sous purge d’azote, les échantillons ont été chauffés de -50 °C à 250 °C à un taux de 10 °C/min.

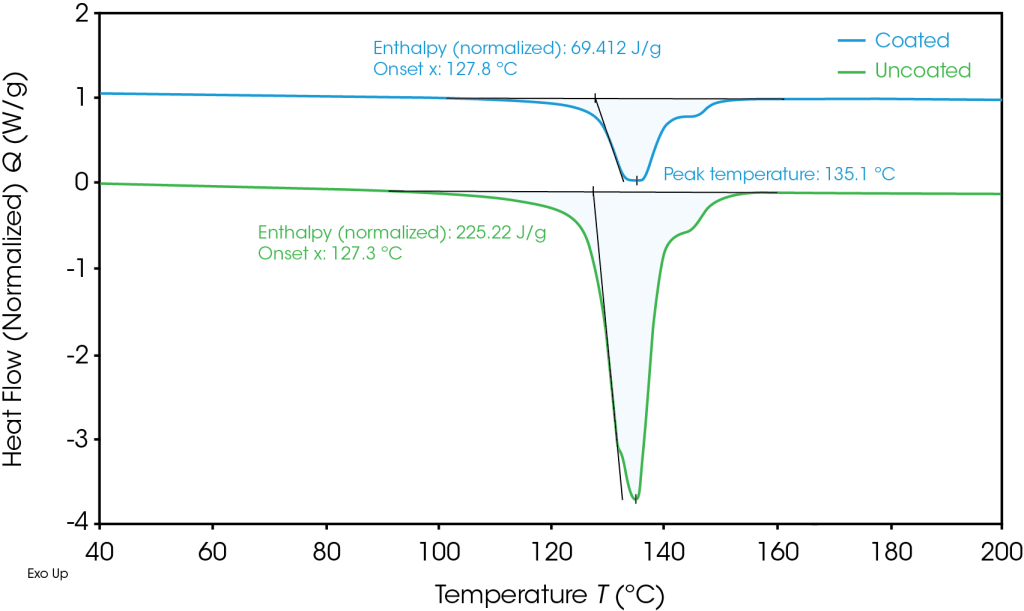

La TMA mesure le changement dimensionnel d’un film pendant qu’il est soumis à une charge constante au cours d’une rampe de température linéaire. Avant le point de rupture, un degré de rétraction sera observé dans l’échantillon. L’intégrité de fusion des séparateurs avec et sans revêtement a été déterminée en utilisant un Discovery TMA 450 de TA Instruments. Des échantillons de 8 mm de long et de 2,6 mm de large ont été mis sous tension à une force constante de 0,01 N en utilisant une sonde film/fibre. Après un équilibrage à 5 °C, les échantillons ont été soumis à une rampe de température de 2 °C/min jusqu’à leur rupture. La rupture a été déterminée comme survenant au point minimum après la survenue de la rétraction. Les mesures ont été répétées trois fois, avec de nouveaux échantillons lors de chaque expérimentation. La survenue de la rétraction et la température de rupture ont été enregistrées pour les échantillons avec et sans revêtement.

La réponse mécanique dépendante de la température des séparateurs a été mesurée en utilisant une analyse mécanique dynamique (DMA). Des échantillons rectangulaires de 5 mm de long et de 5,6 mm de large ont été testés sur un Discovery DMA 850 de TA Instruments en utilisant une déformation importante, une déformation réduite et des rampes de température. Tous les échantillons ont été préparés à partir de la direction machine des films de départ. Pour la rampe de déformations importantes, les séparateurs ont été soumis à 35 °C et 60 °C, conformément à la procédure NASA/TM—2010-216099 [4]. Une force de préchargement de 0,001 N a été appliquée, et la température a été équilibrée pendant cinq minutes avant d’appliquer une rampe de déformations de 5 %/min. Les échantillons ont été soumis à des contraintes de 0,5 % à 450 %, les mesures réalisées en triple. Les expérimentations avec une petite rampe de déformations ont été réalisées à 35 °C pour obtenir le module de Young. Les échantillons ont été préchargés à 0,01 N, équilibrés à température pendant cinq minutes, puis soumis à une rampe de déformations de 1 %/min. Les valeurs des contraintes jusqu’à 0,05 % ont été utilisées pour calculer le module de Young. Les rampes de température ont été réalisées afin de déterminer le module de stockage et le module de perte des séparateurs. Les échantillons sont restés rigides en utilisant une force de précharge initiale de 0,1 N et une valeur de force suiveuse (force track) de 150 %. Une déformation de 0,1 % a été appliquée à une fréquence de 1 Hz de -10 °C à 120 °C à raison de 3 °C/min.

Résultats et discussion

Analyse thermogravimétrique (TGA)

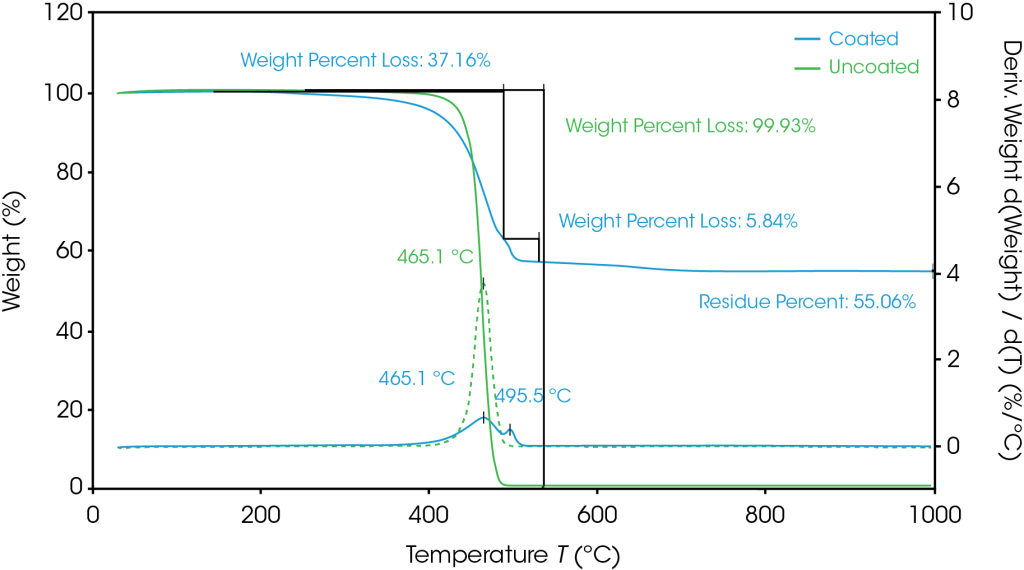

Les résultats de la TGA sont présentés sur la Figure 1. La perte de poids qui en découle est liée à l’aide aux processus de décomposition, et est utilisée pour déterminer la composition ou le pourcentage de composants individuels dans l’échantillon. Le séparateur en polyéthylène sans revêtement présente une température maximale de décomposition de 465,1 °C. À la même température, le séparateur avec revêtement présente une perte de masse de 37,2 %, ce qui indique qu’il s’agit d’une composition de polyéthylène. Ensuite, à 496,5 °C, le liant du revêtement se décompose, et le matériel restant et le revêtement inorganique. Une analyse de la composition du séparateur est présentée dans le Tableau 1.

Tableau 1. Composition des séparateurs déterminée par TGA

| Séparateur | Composition |

| Sans revêtement | Polyéthylène |

| Avec revêtement | 37,2 % polyéthylène 5,8 % liant 55,1 % revêtement inorganique |

Calorimétrie différentielle à balayage

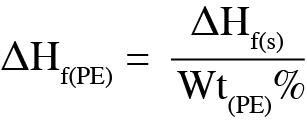

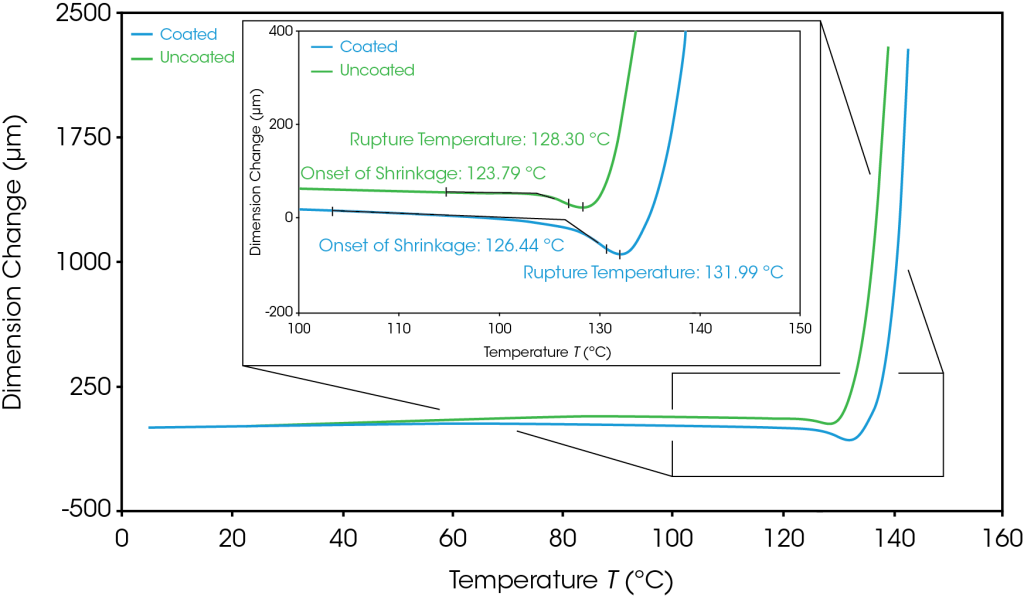

La DSC a été utilisée pour analyser la température de fusion, l’impact sur la fusion et mieux comprendre les propriétés de la teneur en polymères déterminée d’après les résultats de la TGA. La Figure 2 montre que la fusion du séparateur de polyéthylène se produit à 135 °C. L’enthalpie de fusion peut être utilisée pour déterminer le degré de cristallinité d’un polymère [5] [6]. Pour le séparateur sans revêtement, l’enthalpie de fusion a été de 226 J/g. Comme cela a été déterminé par la TGA, la teneur en polyéthylène du séparateur avec revêtement est de 37,2 %, ce qui permet d’utiliser l’Équation 1 pour déterminer l’enthalpie de fusion du polyéthylène, ΔHf(PE).

Où : ΔHf(s) est l’enthalpie du séparateur avec revêtement, Wt(PE)% le pourcentage de poids de la teneur en polyéthylène établi par la TGA.

L’enthalpie de fusion du polyéthylène obtenue dans les échantillons avec revêtement est de 186 J/g. Le degré correspondant de cristallinité pour le séparateur sans revêtement est de 76,9 %, contre 63,7 % pour le séparateur avec revêtement. Dans la mesure où le degré de cristallinité d’un polymère à un impact sur les propriétés physiques des matériaux, l’utilisateur peut attendre une différence de propriété entre ces séparateurs.

Analyse thermomécanique (TMA)

Les séparateurs avec et sans revêtement ont montré une intégrité de fusion similaire, présentée sur la Figure 3. Ces résultats indiquent que le film de polyéthylène commun aux deux échantillons impose les propriétés d’intégrité de fusion de ces séparateurs. Pour les échantillons présentés sur la Figure 3, les températures de survenue de rétraction et de rupture ont été augmentées de moins de 4 °C dans les échantillons avec revêtement. Cependant, les températures moyennes de survenue de la rétraction et de rupture pour les trois échantillons, présentées dans le Tableau 2, montrent encore moins de séparation entre les performances avec et sans revêtement. Les écarts types révèlent la reproductibilité des mesures d’ATM, et montrent que cette analyse peut être utilisée avec confiance pour caractériser les séparateurs et explorer l’impact potentiel des formulations de revêtement. Cette reproductibilité particulièrement importante pour la mesure des propriétés critiques de sécurité, notamment l’intégrité de fusion, car un séparateur rompu peut entraîner un emballement thermique dans la batterie.

Tableau 2. Température moyenne de survenue de la rétraction et de rupture pour les trois mesures répétées des séparateurs avec et sans revêtement

| Séparateur | Survenue de la rétraction (°C) | Température de rupture (°C) |

| Sans revêtement | 124.54 ± 0.48 | 128.52 ± 0.30 |

| Avec revêtement | 125.82 ± 0.57 | 131.46 ± 0.55 |

Analyse mécanique dynamique (DMA)

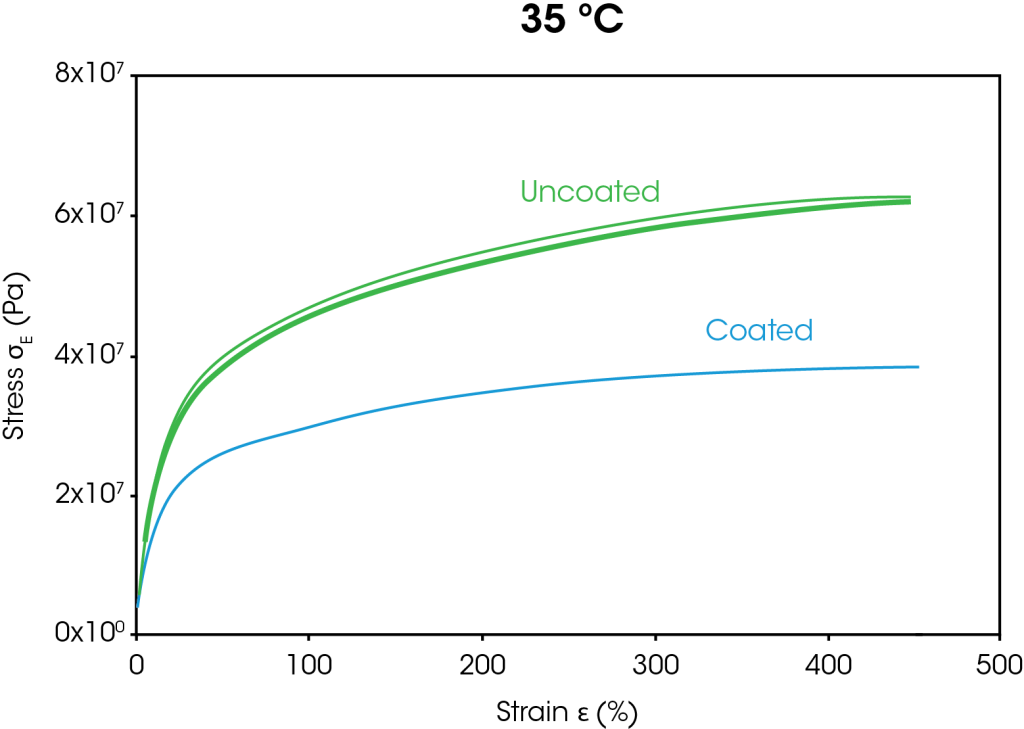

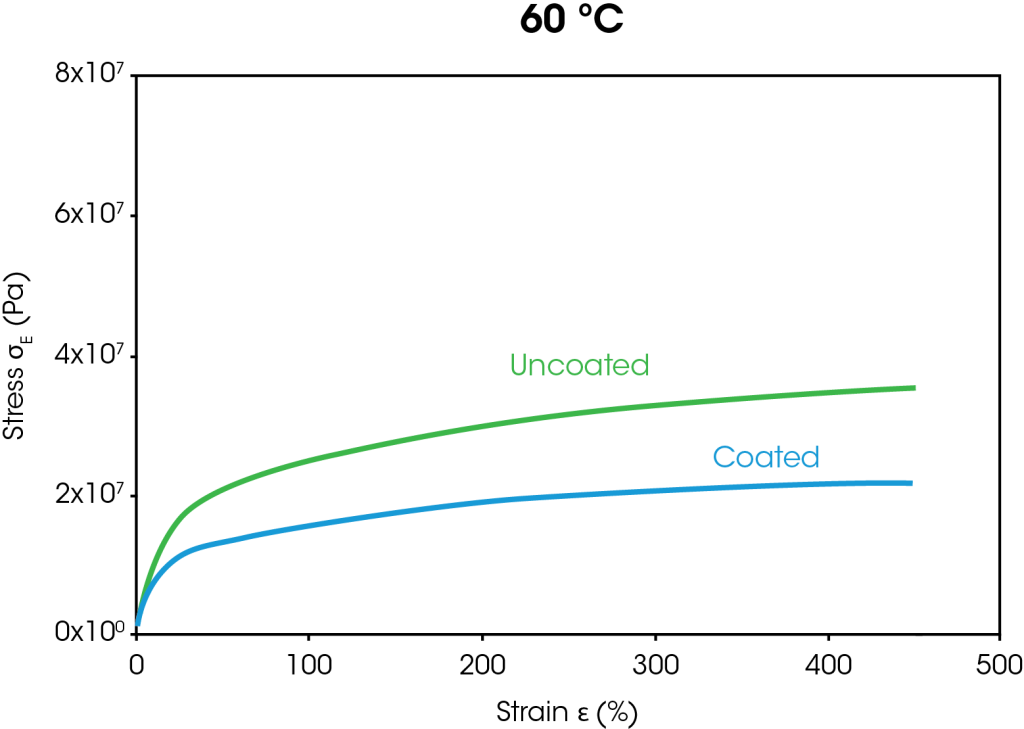

Les courbes de contraintes et déformations des tests de la large rampe de déformations à 35 °C et 60 °C sont présentées sur la Figure 4. Aux deux températures, la contrainte à une déformation de 400 % est approximativement inférieure de 38 % pour le séparateur avec revêtement que pour le séparateur sans revêtement. Cette diminution de la contrainte pour le séparateur avec revêtement est attribuée à la rupture du revêtement lorsque les films sont étirés.

Les expérimentations avec faibles déformations ont été utilisées pour déterminer le module de Young des séparateurs à 35 °C. Des déformations plus petites ont été utilisées pour éviter de rompre le revêtement. Le module de Young a été calculé en utilisant la pente de 0-0,05 %, et les résultats sont présentés dans le Tableau 3.

Tableau 3. Module de Young des séparateurs avec et sans revêtement à 35 °C.

| Séparateur | Module de Young (MPa) |

| Sans revêtement | 690 ± 40 |

| Avec revêtement | 920 ± 70 |

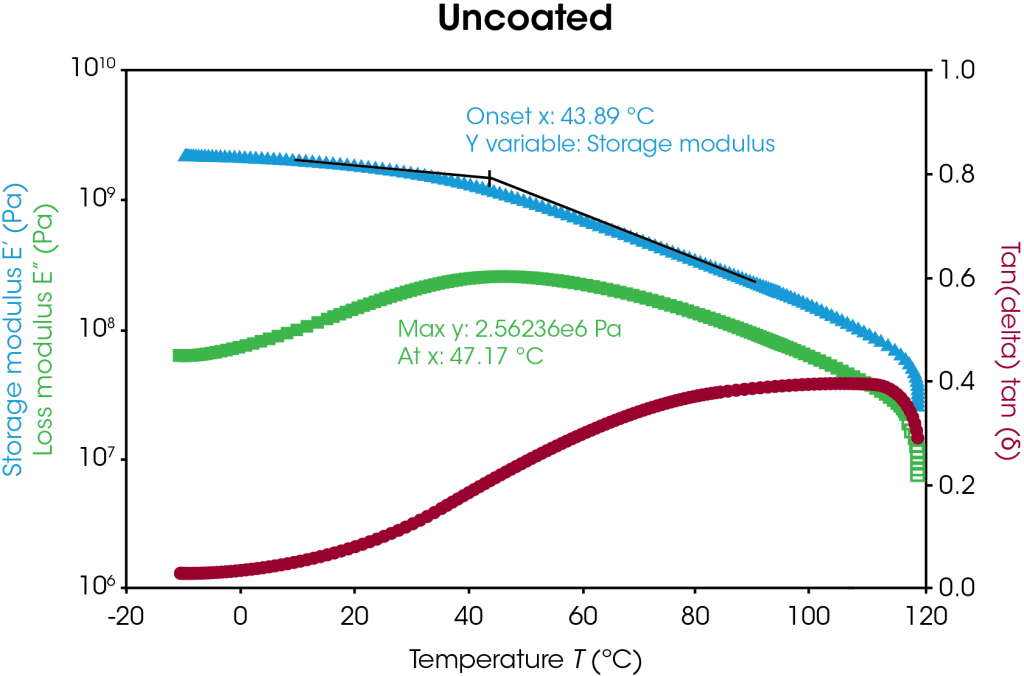

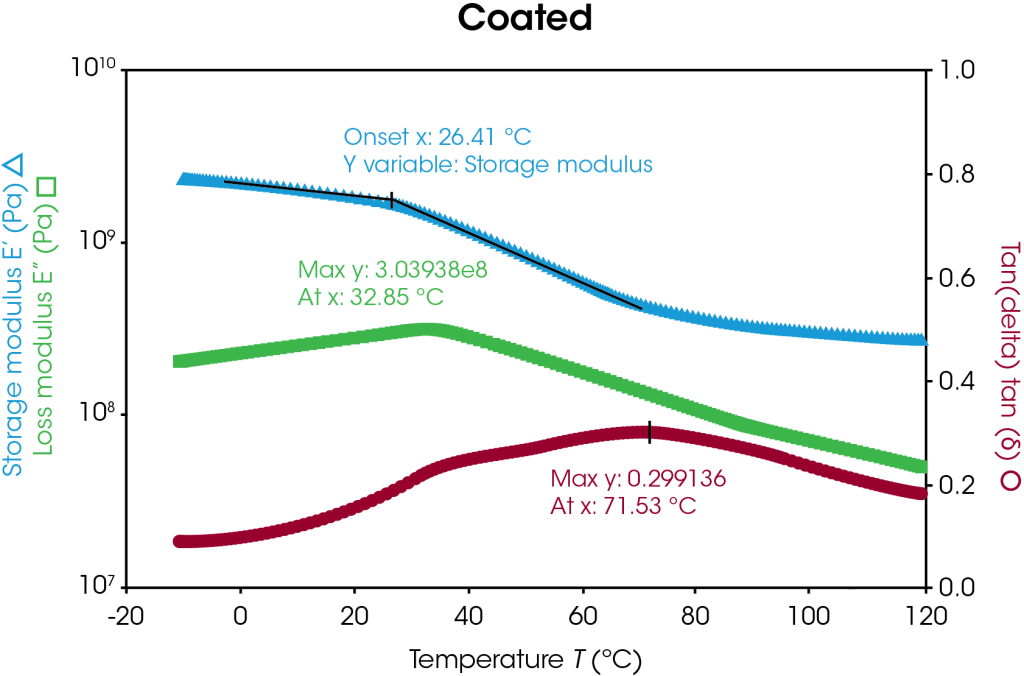

Le module de stockage, le module de perte et les courbes tan delta des séparateurs avec et sans revêtement sont présentés sur la Figure 5 par rapport à la température. Les séparateurs avec et sans revêtement présentent des valeurs similaires de modules de stockage jusqu’à des températures élevées, comme le montre le Tableau 4. À des températures élevées, l’échantillon sans revêtement commence à se ramollir et à fondre, comme le montre la chute du module de stockage, tandis que l’échantillon avec revêtement semble montrer une stabilité aux températures élevées. Les pics de température de transition peuvent être identifiés par la valeur initiale du module de stockage et la valeur maximale du module de perte, comme le montre la Figure 5. Dans ce cas, la transition correspond au processus α du polyéthylène [7]. Le séparateur avec revêtement présente un pic bimodal de tan delta, ce qui indique l’hétérogénéité de l’échantillon. Dans ces conditions, le séparateur avec revêtement montre une stabilité aux températures supérieures.

Tableau 4. Différence dans le module de stockage entre les séparateurs avec et sans revêtement

| Température (°C) | Module de stockage (MPa) | ||

| Sans revêtement | Avec revêtement | Différence (%) | |

| 20 | 1880 | 1790 | 5 |

| 60 | 750 | 590 | 27 |

| 100 | 160 | 300 | 47 |

Conclusions

Les séparateurs de batterie jouent un rôle essentiel dans les performances des batteries lithium-ion, notamment pour la prévention d’un emballement thermique. Ces films poreux sont généralement polymériques, et les fabricants peuvent appliquer les revêtements inorganiques pour augmenter les performances thermomécaniques. Dans cette note, une série d’analyseurs de TA Instruments a été utilisée pour caractériser un séparateur de polyéthylène, avec et sans revêtement inorganique :

- Le Discovery TGA a déterminé la stabilité thermique et la composition des séparateurs avec et sans revêtement. Le séparateur avec revêtement contenait 37 % de polyéthylène et environ 6 % de liant, le revêtement constituant plus de 50 % du séparateur.

- Le Discovery DSC a permis d’analyser la fusion et la cristallinité des séparateurs. L’enthalpie de fusion a été utilisée pour déterminer la cristallinité du polyéthylène. En utilisant la teneur en polyéthylène mesurée par TGA, l’enthalpie de fusion du polyéthylène dans le séparateur avec revêtement a été déterminée et utilisée pour comparer directement la cristallinité des polymères des deux séparateurs.

- Le Discovery TMA a caractérisé l’intégrité de fusion des séparateurs avec et sans revêtement. La méthode s’est avérée reproductible, assurant la fiabilité des résultats. Pour les matériaux étudiés, une petite différence a été observée dans les températures de survenue de rétraction et de rupture, indiquant que l’intégrité de fusion est dominée par le polyéthylène.

- Le Discovery DMA a été utilisé pour caractériser la stabilité thermomécanique. Les modules de stockage, le module de perte et les modules de Young des séparateurs ont été déterminés. Il s’est avéré que le séparateur avec revêtement a montré une meilleure stabilité à température élevée que le séparateur sans revêtement.

Références

1. W. Luo, S. Cheng, M. Wu, X. Zhang, D. Yang and X. Rui, “A review of advanced separators for rechargeable batteries,” vol. 509, 2021.

2. P. Arora and Z. Zhang, “Battery Separators,” Chemical Reviews, vol. 104, no. 10, pp. 4419-4462, 2004.

3. J. Browne, “TA457 Thermal Analysis of Battery Separator Film”.

4. R Baldwin, W. Bennet, E. Wong, M. Lewton, M. Harris, “Battery Separator Characterization and Evaluation Procedures for NASA’s Advanced Lithium Ion Batteries,” NASA, Cleveland, 2010.

5. R. L. Blaine, “TN048- Polymer Heats of Fusion”.

6. I. Groves, T. Lever and N. Hawkins, “TA123- Determination of Polymer Crystallinity by DSC”.

7. Y. Men, J. Rieger, H.-F. Endeler and D. Lilge, “Mechanical α-Process in Polyethylene,” Macromolecules, vol. 36, pp. 4689-4691, 2003.

Remerciements

Cet article a été rédigé par Jennifer Vail, Ph. D., de TA Instruments, avec les données recueillies par Andrew Janisse, Ph. D., Kimberly Dennis, Ph. D. et Hang Lau, Ph. D.

TA Instruments est depuis longtemps reconnue comme une société innovatrice, leader de l’analyse thermique modulée.

Cliquez ici pour télécharger la version imprimable de cette note d’application.