關鍵詞: 熱機械分析、CTE、介電材料、印刷電路板 (PWB)

TA356-TW

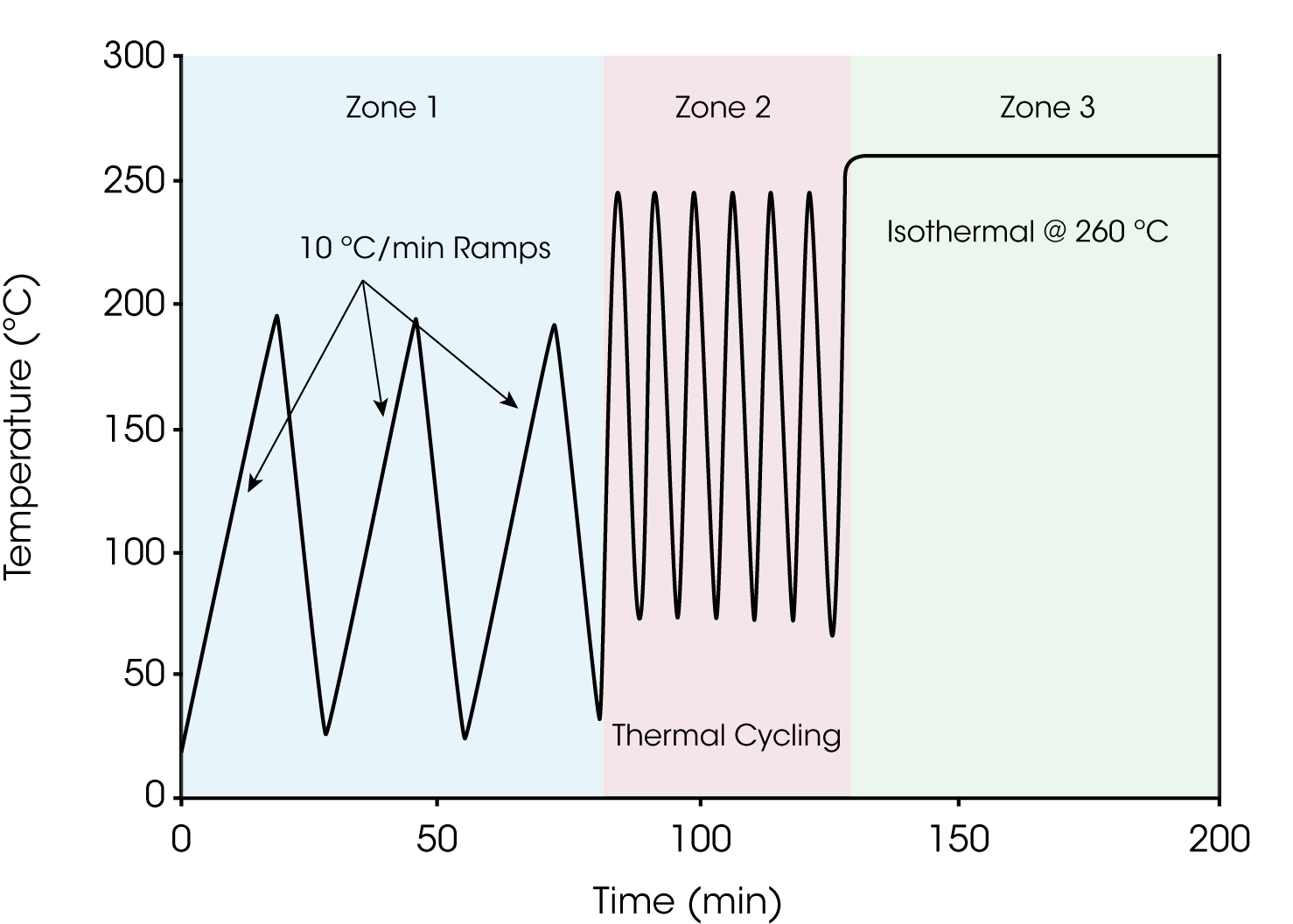

我們以產業標準測試為基礎制定了一個 TMA(熱機械分析)測試程序,提供實用數據來比較不同介電材料及其對性能的影響。本方法結合了 PWB Inc. 制定的標準熱程序,用在組裝和重工模擬之後測定 Tg、CTE、熱應力循環和分層時間,透過各種熱循環、升降速率和保持時間來達成。本程序分成三個不同部分或區塊。在 Zone 1 中,測試方法仿效 IPC TM650 – 2.4.24.5(高密度互連(High Density Interconnection,HDI)和微孔中使用材料的玻璃轉變溫度和熱膨脹)的熱曲線。Zone 2 模擬與無鉛組裝和重工相關的熱偏移。Zone 3 則類似於 IPC 2.4.24.1 分層時間(TMA 方法)中建立的 T260 程序,使用每分鐘 100°C 的快速加熱速率。三個區塊如圖 1 所示。

樣品製備──雖然可以使用鍍層和未鍍層的 c stage 介電材料,但是測試通常在製造的印刷電路板 (PWB) 樣品上執行,接地銅箔層延伸至整個樣品。樣品大小約為 6mm x 6mm。樣品的製備方式是為了保持介電材料的完整性。將樣品放置在載物台上以測量印刷電路板的 z 軸膨脹(內部玻璃纖維面朝外)。

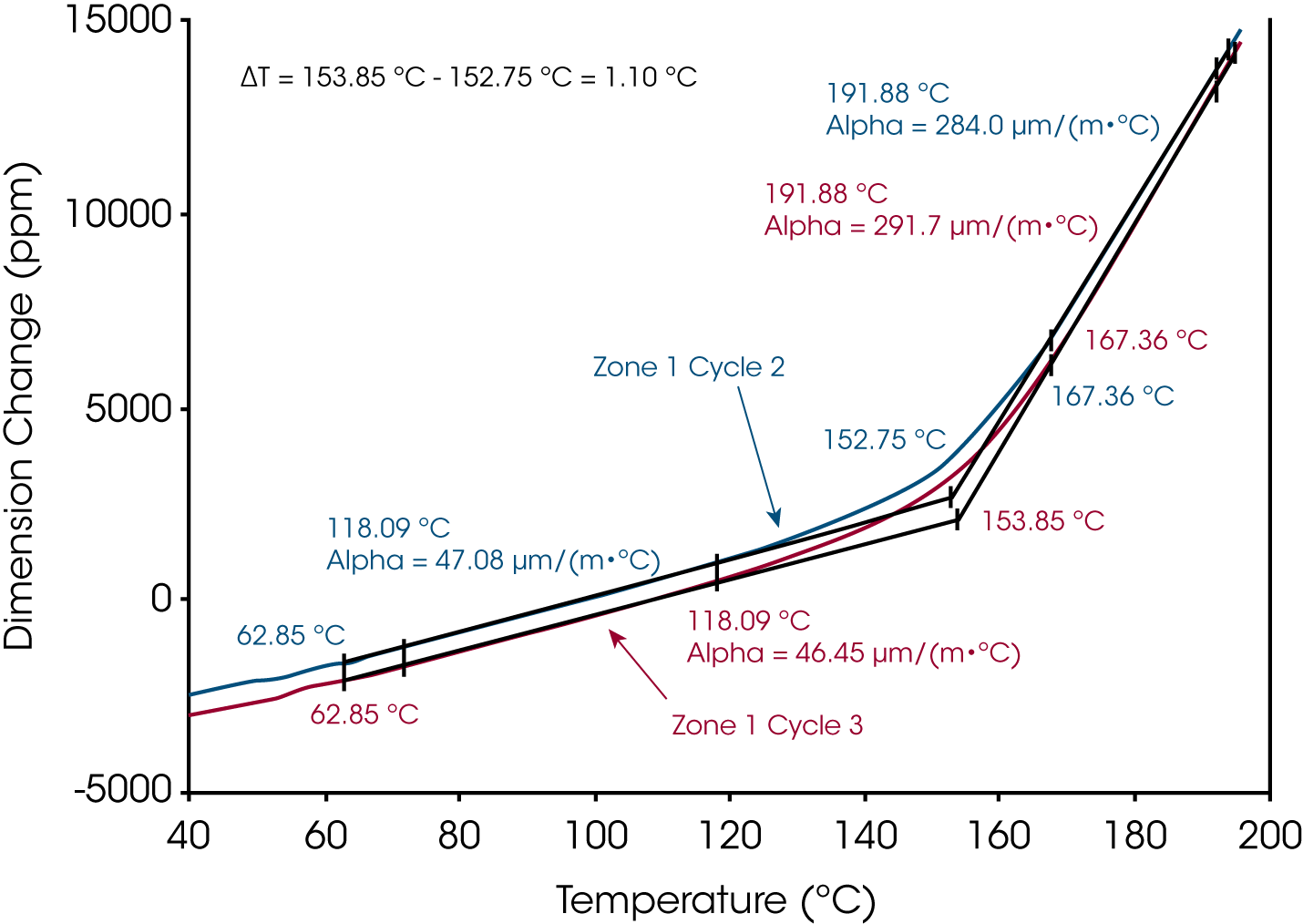

Zone 1──這個起始部分具有多種功能,主要目標是在量測首次玻璃轉變 (Tg) 和熱膨脹係數 (CTE) 之前去除樣品應力並消除熱歷程。樣品以加熱速率每分鐘 10°C,冷卻速率每分鐘 20°C 從室溫至 200°C 循環三次。過程中使用表面探針,壓力設定為 0.05 N。記錄第 1 次循環中熱膨脹隨時間變化的圖形,而在第 2 和第 3 次循環中測量 CTE 和 Tg。在 TMA 數據中,以體積改變斜率所產生的變化測得 Tg。將斜率變化的起始溫度外推即可獲得 Tg。測量 Tg 之前和 Tg 之後的數據斜率即可測得 CTE。以循環 2 和 3 之間的 Tg 變化即可確定 Delta Tg。代表本區塊的數據均標示於圖 2 中。

樣品的 CTE 反映印刷電路板在最終使用環境下所經歷的應變。CTE 為銅、玻璃和環氧樹脂等各種成分的組合。如果銅層數增加,CTE 應該會降低。如果採用高樹脂結構,則 CTE 會增加。材料的 Tg 與 PWB 的結構無關。Delta Tg 負值可能反映材料在熱循環過程中正在降解。Delta Tg 正值可能表示材料在熱循環過程中正在固化。Delta Tg 大於 ±5°C 被認為是顯著的。

Zone 2──本區塊在材料受到傳統或無鉛組裝/重工溫度應力時,具有機械評估功能。預計在這部分的測試中,在介電層間或在介電層與銅層間具有較差物理附著力的樣品可能會失效。因揮發物或滯留水所致的排氣應在該區塊結束時完成。六個熱循環模擬組裝過程中使用的非線性加熱速率,將溫度升至 260°C。Zones 1 與 2 的熱偏移可能導致環氧樹脂系統老化,或是固化環氧樹脂系統,取決於材料的儲存方式以及製造商處理 PWB 的方式。表 1 列出本區塊熱曲線的六個步驟,並於下方提供經程式設定的熱方法。

表1. 循環 TMA 程序概覽

| Zone | Pre | Zone 1 | Zone 2 | Zone 3 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 循環次數 | 1 | 3 | 6 | 1 | ||||||||

| 上升/下降速率 | 10 | 10 | 20 | 181 | 98 | 73 | 49 | 38 | 100 | 100 | 5 | 20 |

| 溫度 | 22 | 200 | 22 | 100 | 160 | 200 | 230 | 260 | 22 | 255 | 260 | 22 |

| 等溫時間(分鐘) | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 90 | End |

TMA 熱方法 TA Advantage 軟體

- 力 0.05 N

- 資料儲存功能關閉

- 在 22.00 °C 達到平衡

- 保持等溫 1.00 分鐘

- 資料儲存功能開啟

- 以每分鐘 10.00 °C 上升至 200.00 °C

- 標示循環終止

- 以每分鐘 20.00 °C 下降至 22.00 °C

- 標示循環終止

- 重複第 6 節 2 次

- 以每分鐘 181.00 °C 上升至 100.00 °C

- 以每分鐘 98.00 °C 上升至 160.00 °C

- 以每分鐘 73.00 °C 上升至 200.00 °C

- 以每分鐘 49.00 °C 上升至 230.00 °C

- 以每分鐘 38.00 °C 上升至 260.00 °C

- 標示循環終止

- 以每分鐘 100.00 °C 下降至 22.00 °C

- 標示循環終止

- 保持等溫 2.00 分鐘

- 重複第 11 節 5 次

- 以每分鐘 100.00 °C 上升至 255.00 °C

- 以每分鐘 5.00 °C 上升至 260.00 °C

- 保持等溫 90.00 分鐘

- 標示循環終止

- 資料儲存功能關閉

- 以每分鐘 20.00 °C 下降至 22.00 °C

Zone 2 是組裝和重工模擬。由於在組裝中使用了許多不同的熱曲線,因此給予的曲線是根據 IPC TM 650(IPC 2.6.26 電流誘導熱循環測試)中描述的方法預先處理樣品時獲得完全一樣的熱曲線,但達到 260°C 而非 150°C。利用這種熱偏移曲線確保程序與可靠的測試結果直接相關。本區塊的失效歸咎於機械故障,與黏著劑的分層類似。揮發物滯留、排氣或層板之間(銅或介電層)的黏著不良可能導致電路板在本區塊產生分離。

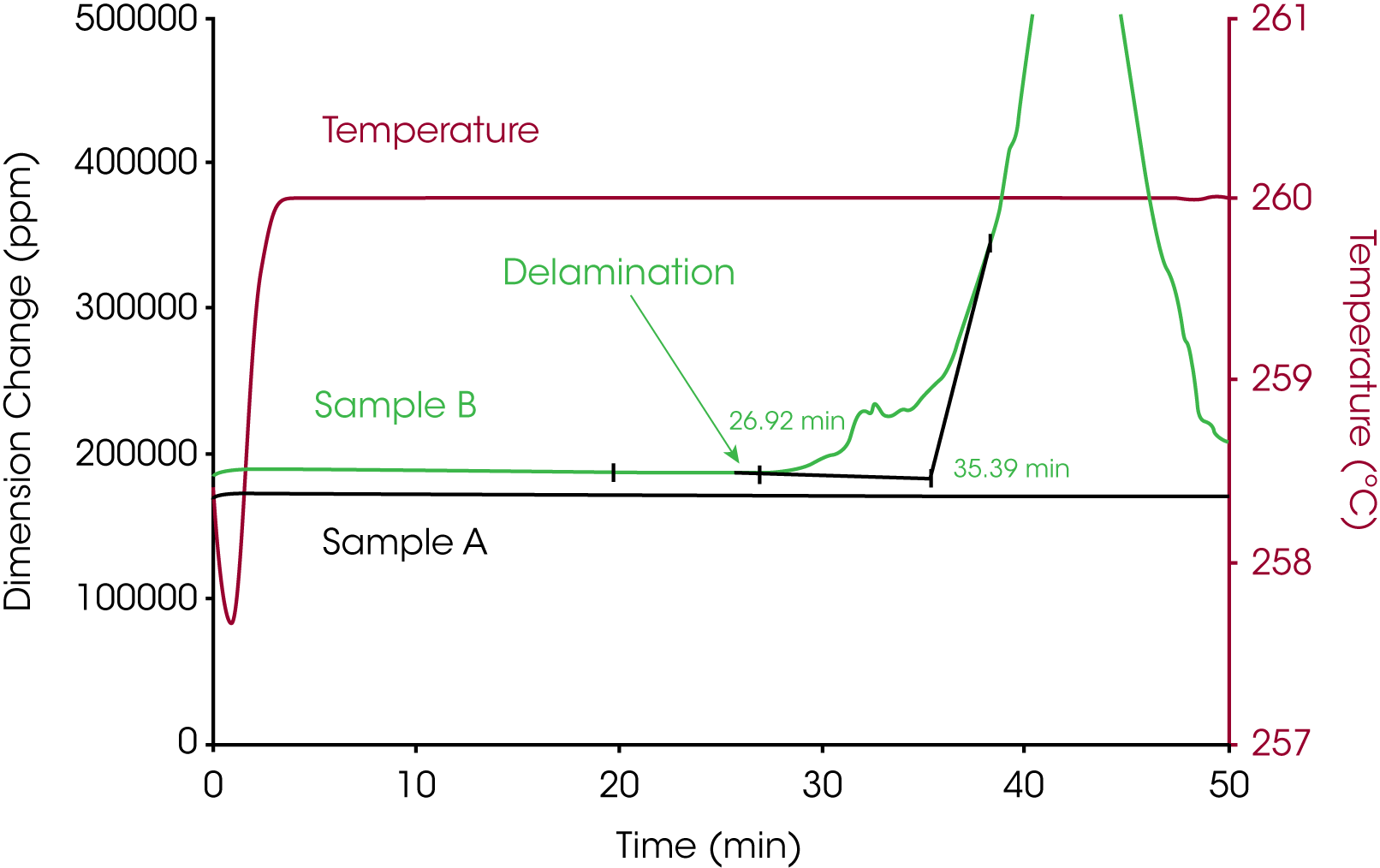

Zone 3──Zone 3 類似於 IPC – 650 – 2.4.24 分層時間(TMA 方法)中的現有 T260 測試,加熱速率每分鐘 100°C,最長保持 90 分鐘。如果保持在 260°C,PWB 的環氧樹脂成分顏色變暗;如果放置時間過長,可能會碳化。化學分解被視為本區塊的主要失效模式,在這些溫度下發生的分層現象是由於化學降解所致,而非機械原因。快速加熱速率(每分鐘 100°C)確保在溫度上升至 260°C 的過程中樣品不會降解。由於樣品尺寸小且通常含有銅金屬,因此幾乎沒有熱梯度。(每分鐘 20°C 緩慢升溫速率得到的 T260 分層時間短於每分鐘 100°C 快速升溫速率所獲得的 T260 分層時間。)

圖 3 比較兩個不同樣品的 Zone 3 數據。在 260°C 等溫時間內,樣品 A 的尺寸變化處於穩定,表示化學和物理的穩定性。然而,樣品 B 在約 27 分鐘時開始迅速膨脹,表示發生分層。

目前尚未制定標準來確定材料達到 Zone 3 等溫時間後應抵抗多久才分層。但是,值得注意的是,在 260°C 下 10 分鐘內失效的材料在進行可靠性測試(IPC 2.6.26 電流誘導熱循環測試)時往往表現不佳。此外,還應該注意,可靠性失效模式可能是分層,但是早期的銅孔壁斷裂也在電鍍通孔 (PTH) 中出現。在本區塊的失效通常與環氧樹脂系統的材料降解有關,而且似乎較少是機械性故障所致。材料老化明顯,環氧系統的交聯斷裂,而且還觀察到內聚分層。這種分層不僅限於層板之間的界面,斷裂可能穿過 C 和 B stage 的邊界。

總而言之,循環 TMA 測試是一種衡量介電材料在加工過程中經歷熱應力(包括物理和化學應力)的有效方法,同時補充產業標準測試和方法,提供其他程序無法獲得的額外資訊。

致謝

PWB Interconnect Solutions 計畫協調專員 Paul Reid。公司地址:Nepean, Ontario Canada, K2H 9C1。電子郵件地址:paul.reid@pwbcorp.com

請按此處下載該應用說明的可列印版本。