키워드: 열기계 분석, CTE, 유전체 재료, 인쇄 회로 기판(PWB)

TA356-KO

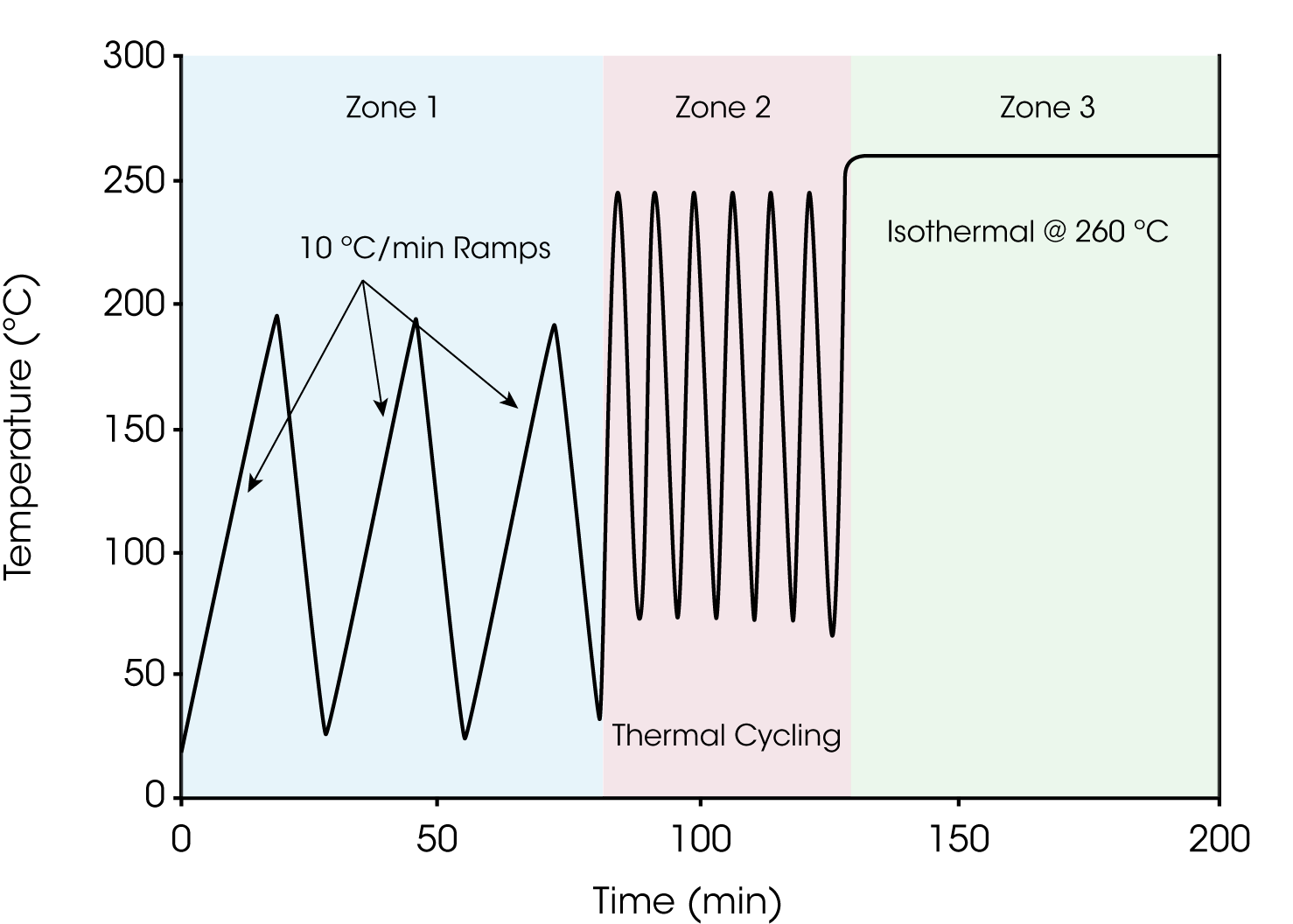

TMA(열기계 분석) 테스트 프로토콜은 산업 표준 테스트를 기반으로 다양한 유전체 재료 비교 및 성능에 미치는 영향에 대한 실용적인 데이터를 생성하도록 개발되었습니다. 이 방식은 PWB Inc.에서 Tg, CTE, 열응력 사이클 및 박리 시간을 결정하기 위해 조립 및 재작업 시뮬레이션 후 개발한 표준 열 프로토콜의 조합으로 다양한 열 사이클, 램프 속도, 일시적 대기 시간을 사용해 얻을 수 있습니다. 이 프로토콜에는 세 개의 분리된 부분 또는 구역이 있습니다. 구역 1에서 테스트는 IPC TM650 – 2.4.24.5(고밀도 회로 기판(HDI)과 마이크로비아에 사용되는 재료의 유리 전이온도 및 열팽창)의 열 프로파일을 에뮬레이트합니다. 구역 2는 무연 조립 및 재작업과 관련한 열적 열하를 에뮬레이트합니다. 구역 3은 100 °C/분의 더욱 빠른 램프 속도를 사용한 IPC 2.4.24.1 박리 시간(TMA 방법)에서 확립된 T260 프로토콜과 유사합니다. 3개의 구역들은 그림1에 나와 있습니다.

시료 준비- 클래드 및 언클래드 “c” 단계 유전체를 사용할 수 있지만, 이 테스트는 일반적으로 구리 접지면이 시료 전체로 연장된 인쇄 회로 기판(PWB) 시료에서 시행됩니다. 시료는 약 6mm x 6mm로 절단됩니다. 시료는 유전체 재료의 무결성을 보존하는 방식으로 준비합니다. 시료를 기판의 z축 확장(내부 유리 섬유가 있는 면 외) 측정을 위한 방향으로 스테이지에 배치합니다.

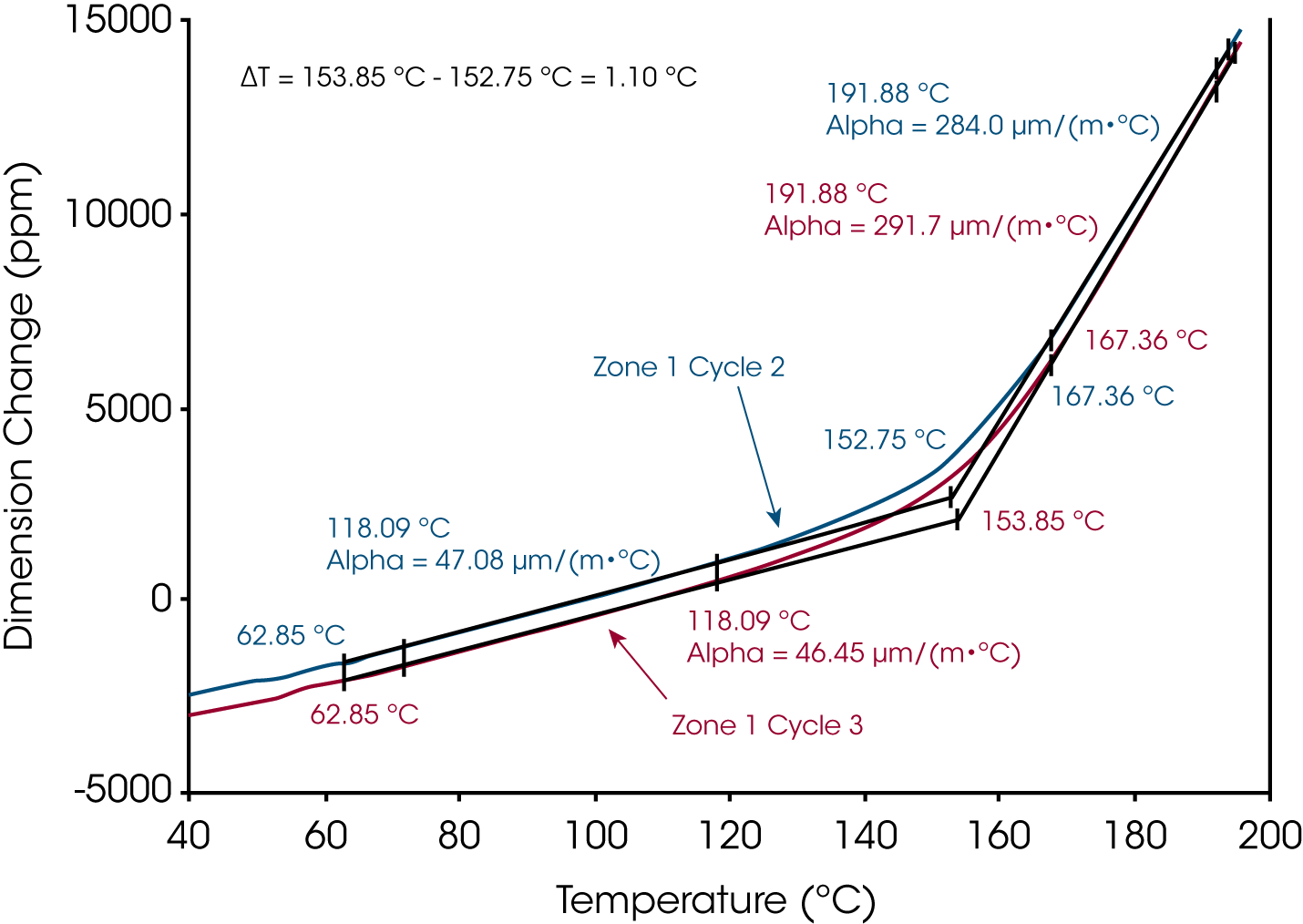

구역 1 – 이 초기 구간은 여러 기능을 갖고 있습니다. 주요 목적은 첫 유리 전이(Tg) 및 열팽창계수(CTE) 측정 전에 시료의 응력을 없애고 열 이력을 제거하는 것입니다. 시료는 10 °C/분의 가열 속도와 20 °C/분의 냉각 속도로, 상온 온도에서 200 °C까지 3회 사이클링합니다. 표면 프로브는 압력을 .05 N으로 설정한 상태로 사용합니다. 사이클 1 동안 시간에 따른 열 팽창의 모양을 기록합니다. CTE 및 Tg는 사이클 2 및 사이클 3에서 측정합니다. TMA 데이터에서, Tg는 치수 변화의 기울기에 대한 변화로 감지합니다. 이 변화의 외삽 개시 온도가 Tg 로 측정됩니다. CTE는 각각의 경우에서, Tg 전후 데이터의 기울기로 측정됩니다. 델타 Tg는 사이클 2와 사이클 3 사이 Tg 변화로 결정됩니다. 이 구역의 대표적인 데이터는 그림 2에 포함되어 있습니다.

시료의 CTE는 최종 사용 환경에서 기판에 발생하는 변형을 반영합니다. CTE는 구리, 유리, 에폭시를 포함한 다양한 요소들의 조합입니다. 구리 층 수가 많을수록 CTE가 감소할 것으로 예상됩니다. 수지 구조가 많으면 CTE가 증가합니다. 재료의 Tg는 PWB 구성과 관계가 없습니다. 음의 델타 Tg는 열 사이클 중에 분해되는 재료를 반영할 수 있습니다. 양의 델타 Tg는 열 사이클 중에 경화되는 재료를 시사할 수 있습니다. 델타 Tg가 ±5°C이상이면 유의한 것으로 간주됩니다.

구역 2 – 재료가 전통적 또는 무연 조립/재작업 온도로 응력을 받기 때문에 이 구역은 “기계적” 평가로서의 기능을 합니다. 유전체 층 사이 또는 유전체와 구리 사이의 물리적 접착이 불량한 쿠폰은 테스트의 이 부분에서 실패할 수 있습니다. 휘발성 물질이나 포집된 물로 인해, 탈기체는 이 구역이 끝날 때까지 완료되어야 합니다. 6개의 열 사이클은 260 °C의 높은 온도에의 조립에 사용되는 비선형 램프 속도를 에뮬레이트합니다. 구역1 및 2의 열적 열하는 제작기의 재료 저장 방법 및 PWB 처리 방법에 따라 에폭시 시스템 노화, 또는 일부 경화에 영향을 미칩니다. 이 구역 열 프로파일의 6단계는 표1에 기술되어 있으며 프로그램된 열 방식은 다음과 같습니다.

표1. 순환식 TMA 프로토콜 개요

| 구역 | 사전 | 구역 1 | 구역 2 | 구역 3 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 사이클 | 1 | 3 | 6 | 1 | ||||||||

| 램프 속도 | 10 | 10 | 20 | 181 | 98 | 73 | 49 | 38 | 100 | 100 | 5 | 20 |

| 온도 | 22 | 200 | 22 | 100 | 160 | 200 | 230 | 260 | 22 | 255 | 260 | 22 |

| 등온 시간(분) | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 90 | End |

TMA 열 방식 TA Advantage 소프트웨어

- 힘 0.05 N

- 데이터 저장 끄기

- 22.00 °C에서 평형 유지

- 1.00분 동안 등온

- 데이터 저장 켜기

- 10.00 °C/분으로 200.00 °C까지 램프

- 사이클 종료 표시

- 20.00 °C/분으로 22.00 °C까지 램프

- 사이클 종료 표시

- 구간 6 2회 반복

- 181.00 °C/분으로 100.00 °C까지 램프

- 98.00 °C/분으로 160.00 °C까지 램프

- 73.00 °C/분으로 200.00 °C까지 램프

- 49.00 °C/분으로 230.00 °C까지 램프

- 38.00 °C/분으로 260.00 °C까지 램프

- 사이클 종료 표시

- 100.00 °C/분으로 22.00 °C까지 램프

- 사이클 종료 표시

- 2.00분 동안 등온

- 구간 11 5회 반복

- 100.00 °C/분으로 255.00 °C까지 램프

- 5.00 °C/분으로 260.00 °C까지 램프

- 90.00분 동안 등온

- 사이클 종료 표시

- 데이터 저장 끄기

- 20.00 °C/분으로 22.00 °C까지 램프

구역 2는 조립 및 재작업 시뮬레이션입니다. 조립에는 여러 다른 열 프로파일이 사용되며, 제시된 프로파일은 150 °C 대신 260 °C을 달성한다는 것을 제외하고, 쿠폰이 IPC TM 650(IPC 2.6.26 전류 유도 열 사이클 테스트)에 기술된 방법을 사용해 사전 컨디셔닝되었을 때 얻게 되는 열 프로파일의 정확한 복제입니다. 이 열적 열하 프로파일을 사용하면 이 프로토콜이 신뢰성 시험 결과와 직접적으로 관련될 수 있습니다. 본 구역에서의 실패는 접착제 박리와 유사한 기계적 고장에 기인했습니다. 포집된 휘발성 물질, 탈기체, 또는 적층막(구리 또는 유전체) 사이의 접착 불량이 본 구역에서 박리를 야기합니다.

구역 3 – 구역 3은 램프 속도가 100 °C/분이고 최대 홀드 시간이 90분인 IPC – 650 – 2.4.24, 박리 시간(TMA 방법)에 명시된 기존 T260 테스트와 유사합니다. 260 °C에서 홀드 시, PWB의 에폭시 성분이 어두워지는 경향이 있고, 오래 방치될 경우 탄화될 수 있습니다. 화학적 분해가 본 구역에서 주요 고장 모드이며 이러한 온도에서의 박리는 기계적 분해보다는 화학적 분해에 의한 것으로 간주됩니다. 급속 가열 속도(100 °C/분)는 260 °C로 램프하는 동안 시료가 분해되지 않을 것을 보장합니다. 시료의 크기가 작고 주로 구리가 존재하기 때문에, 열 구배는 최소화됩니다. (20 °C/분의 느린 온도 램프에서 T260 박리 시간은 100 °C/분의 더 빠른 램프 속도에서 얻은 T260 박리 시간보다 더 짧다는 것이 확인되었습니다.)

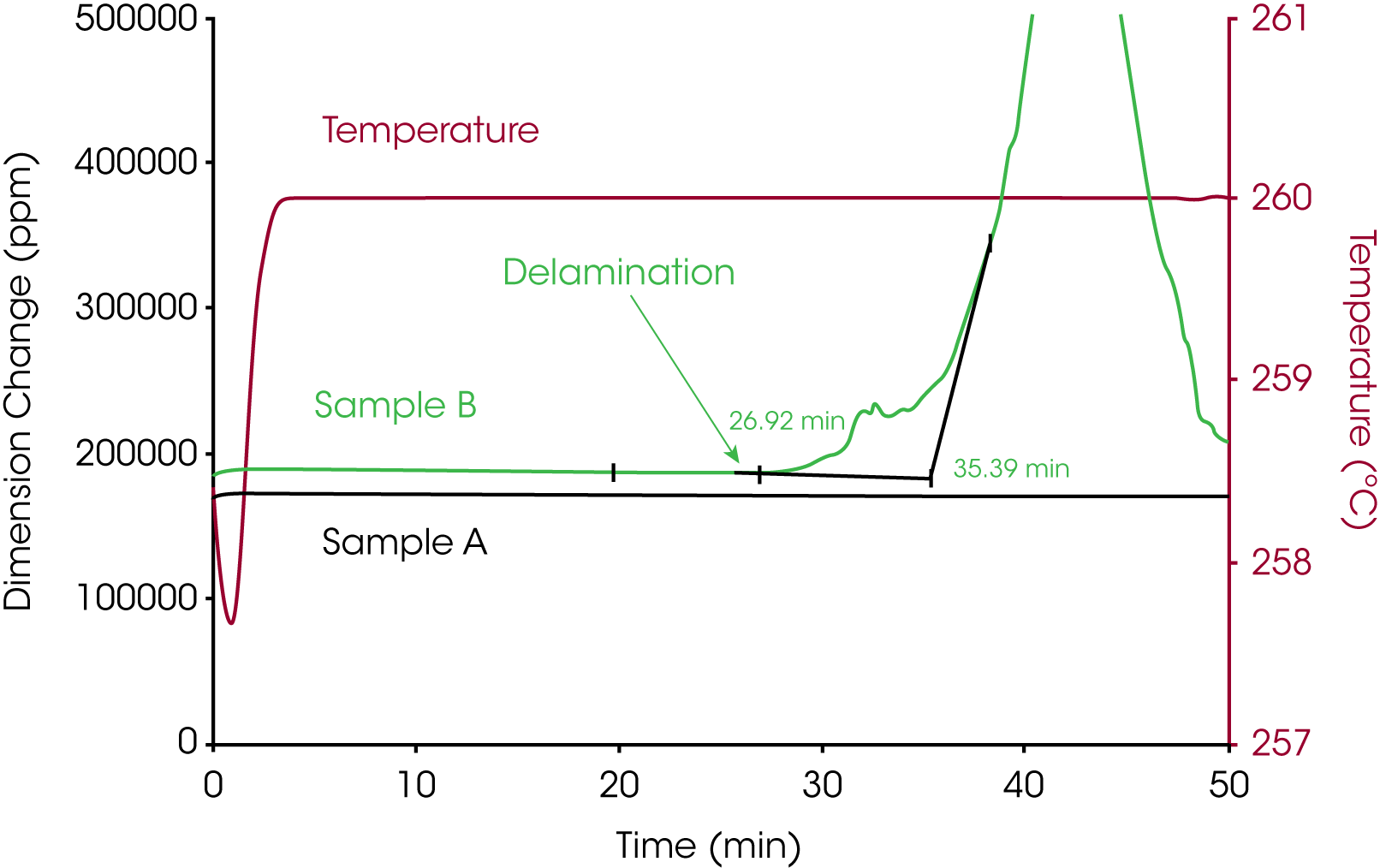

그림 3은 두 시료에 대한 구역 3 데이터를 비교한 것입니다. 시료 A의 치수 변화는 화학적 및 물리적 안정성을 보여주며 260 °C 등온 기간 동안 안정적인 형태를 보여줍니다. 하지만 시료 B의 박리는 약 27분에 빠른 확장이 시작된 것을 명확히 보여줍니다.

구역 3에서 등온을 달성한 후 재료가 박리에 얼마나 오래 저항해야 하는지에 대한 표준이 아직 확립되지 않았습니다. 260 °C에서 10분 이내에 고장난 재료는 신뢰성 시험(IPC2.6.26 전류 유도 열 사이클 테스트) 시 성능이 떨어지는 경향이 있다는 사실에 유의해야 합니다. 신뢰성 실패 모드는 박리일 수도 있지만 초기 발생 배럴 균열이 PTH(도금 스루 홀)에서도 나타날 수 있다는 점을 주의해야 합니다. 본 구역에서 고장은 주로 에폭시 시스템의 재료 저하와 관련된 것으로 나타나며, 기계 기반 고장은 적은 것으로 보여집니다. 재료 노화가 분명하고 에폭시에서 교차 결합의 균열이 있으며 응집영역 박리가 관찰됩니다. 이 박리는 적층막 사이의 계면에만 국한되지 않습니다. 균열은 “C”와 “B”단계의 경계를 통과할 수 있습니다.

요약하자면, 순환식 TMA 테스트는 유전체 재료가 가공 중 겪는 (물리적 및 화학적)열 응력을 효과적으로 측정하고, 산업 표준 테스트와 방법을 보완하며 대체 프로토콜로 얻을 수 없는 추가적인 정보를 제공합니다.

감사의 말

폴 레이드(Paul Reid), 프로그램 코디네이터 PWB Interconnect Solutions, Inc. Nepean, Ontario Canada, K2H 9C1 paul.reid@pwbcorp.com

여기를 클릭하여 이 애플리케이션 노트의 인쇄용 버전을 다운로드해 주십시오.