Comment optimiser les matériaux d’impression 3D grâce à l’analyse thermique

Jason Saienga | Gray Slough | Morgan Ulrich

May 30, 2022

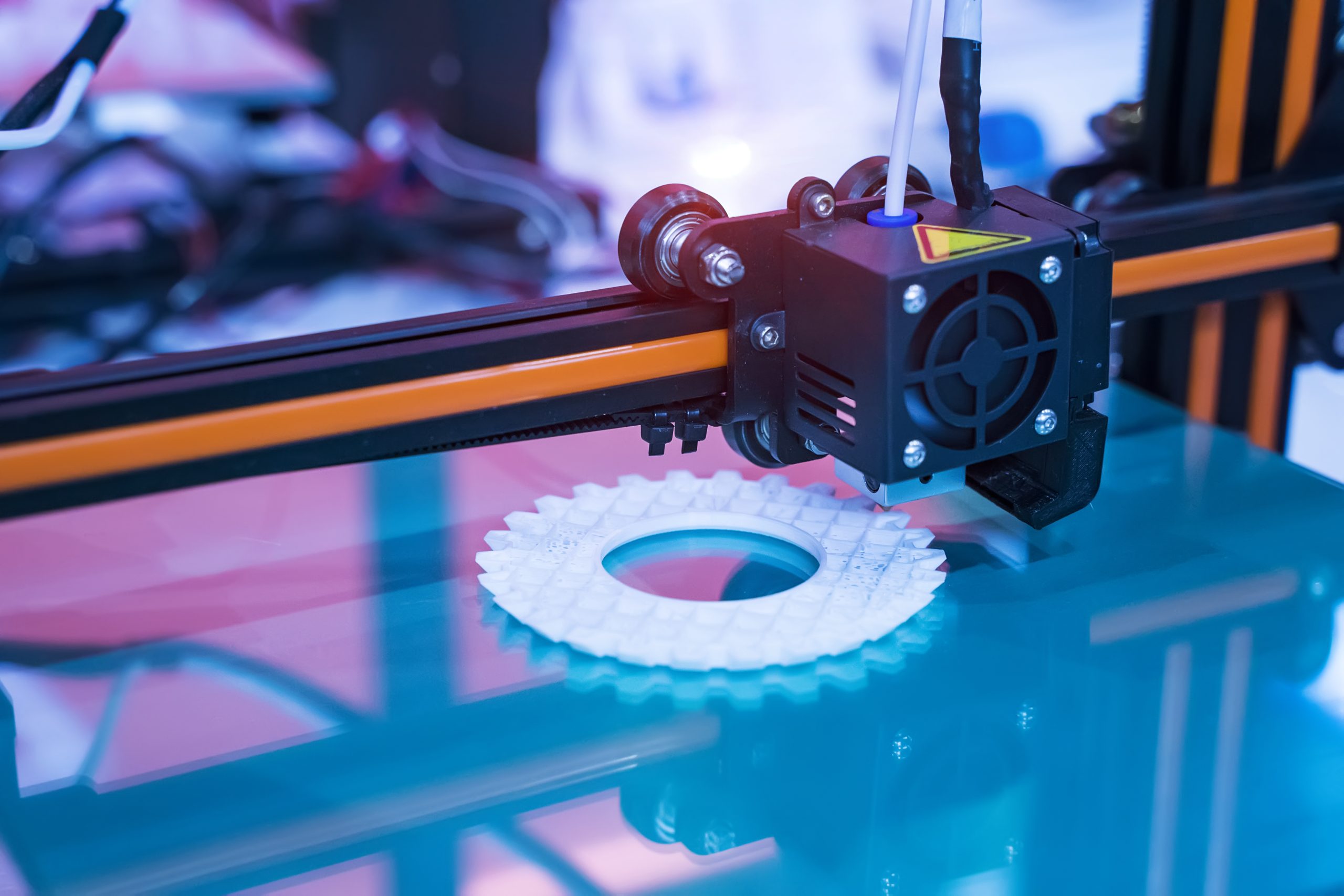

L’impression 3D, également connue sous le nom de fabrication additive, est une technique de fabrication polyvalente de plus en plus utilisée dans divers secteurs. L’impression 3D offre des solutions de prototypage rapide et d’impression à la demande qui permettent d’éviter le gaspillage potentiel associé aux traitements par lots.

L’une des raisons pour lesquelles l’impression 3D est aujourd’hui largement utilisée dans le secteur de la fabrication est sa capacité unique à créer des formes complexes. De nombreuses méthodes de fabrication standard ne parviennent pas à créer des cavités et des contre-dépouilles dans une structure. La fabrication additive facilite la création de formes inhabituelles.

De nos jours, l’impression 3D s’étend à toute une série de matériaux, dont les polymères biocompatibles et les métaux. L’impression 3D est désormais également utilisée dans des secteurs tels que la santé afin d’imprimer des dispositifs médicaux sur mesure.1

En vue d’optimiser les matériaux pour l’impression 3D, les fabricants doivent accorder une attention particulière aux propriétés mécaniques et thermiques du matériau final. Alors que les composants imprimés en 3D ont tendance à être légers et qu’une combinaison adéquate de composants polymères peut avoir une résistance à la traction similaire à celle des métaux, surmonter les limites des propriétés mécaniques et thermiques généralement faibles des pièces de fabrication additive est l’un des plus grands défis à relever.2

Optimisation du processus visant à améliorer les propriétés des produits imprimés en 3D

Déterminer comment le processus d’extrusion influe sur les propriétés finales du matériau imprimé constitue un domaine de recherche très actif. Le secteur de l’automobile est l’un des plus exigeants en ce qui concerne les propriétés thermiques et de résistance à la traction du matériau imprimé.

Il existe heureusement un certain nombre de matrices polymères thermoplastiques renforcées par des fibres de carbone, de verre et de Kevlar qui conviennent à l’impression 3D de pièces et sont capables d’atteindre des performances suffisamment élevées pour être utilisées dans des applications automobiles.2

Dans le cadre du processus d’impression 3D, le substrat à imprimer est fondu, puis déposé en couches pour créer l’objet final. Au cours du processus, de multiples paramètres peuvent être optimisés, tels que les températures du lit et de la buse pour le polymère et le temps de durcissement entre les couches.

Plusieurs méthodes d’impression 3D existent, notamment le frittage sélectif par laser, la bio-impression et la modélisation par dépôt de fil en fusion. La modélisation par dépôt de fil en fusion est la méthode la plus courante.

Il faut connaître la température de transition vitreuse pour pouvoir choisir la bonne température d’extrusion des polymères amorphes. Pour ce qui est des polymères semi-cristallins, la température de fusion est le paramètre à prendre en compte. Le taux de cristallinité influence fortement les propriétés mécaniques du polymère.

De nombreux polymères sont durcis avec de la lumière UV, qui engendre des radicaux dans le matériau polymère, lesquels agissent comme initiateurs du processus de réticulation dans la production du polymère final. Une réticulation plus importante se traduit généralement par un matériau plus rigide et plus résistant. La résistance du matériau résultant de la réticulation peut être ajustée en modifiant le temps d’exposition de l’échantillon à la lumière UV.

La température et le temps de durcissement ont une incidence sur la structure moléculaire du polymère dans le matériau et sur ses propriétés. Par conséquent, pour optimiser ces paramètres et étudier leurs effets sur le matériau final, les concepteurs de matériaux utilisent des techniques d’essai qui tiennent compte des particularités des propriétés des polymères.

Analyse thermique des matériaux d’impression 3D

Les principaux outils d’analyse thermique permettant d’étudier les effets du processus d’extrusion sur les propriétés du matériau final sont l’analyse thermogravimétrique (ATG), la calorimétrie différentielle à balayage (DCS), l’analyse thermomécanique (ATM) et l’analyse mécanique dynamique (AMD).3 Chaque technique fournit des informations complémentaires qui peuvent être combinées pour obtenir une meilleure compréhension des propriétés du matériau d’impression.

L’analyse thermogravimétrique mesure l’ampleur et le taux de variation de masse d’un matériau en fonction de la température ou du temps. L’analyse thermogravimétrique est très utile pour déterminer les effets de l’extrusion car de nombreux matériaux, lorsqu’ils sont chauffés, sont sujets à l’oxydation ou à la décomposition, ce qui entraîne des changements de masse.4 Cette analyse est l’une des meilleures méthodes pour déterminer si l’échantillon est sujet à une dégradation dans les conditions auxquelles il sera confronté lors du processus d’extrusion.

La calorimétrie différentielle à balayage est une technique hautement efficace pour mesurer les réactions exothermiques et endothermiques d’un matériau en fonction de la température. Les aspects pertinents dans le cadre du processus d’extrusion sont notamment la température de transition vitreuse, la température de fusion et la capacité thermique du matériau.

La calorimétrie différentielle à balayage et l’analyse thermogravimétrique sont des techniques puissantes et complémentaires permettant de comprendre les effets de l’extrusion. Ces deux techniques peuvent être utilisées conjointement pour établir le profil des propriétés thermiques du polymère à la température d’extrusion.3

L’analyse thermomécanique, qui mesure le coefficient de dilatation thermique (CTE) et les températures de transition vitreuse, constitue une autre technique complémentaire. Étant donné que la température de transition vitreuse dépend de l’histoire thermique du matériau, l’analyse thermomécanique est un bon moyen de vérifier que le processus d’extrusion n’introduira pas de comportement mécanique non souhaité dans l’objet fini. En outre, les matériaux renforcés peuvent présenter une anisotropie du coefficient de dilatation thermique (CTE) en fonction de la mesure de l’orientation des fibres.3

L’analyse mécanique dynamique est également très utilisée dans le domaine de l’ingénierie des matériaux afin d’analyser les composites polymères, car elle permet de mieux comprendre le comportement d’un matériau dans des conditions de charge dynamiques.5 Cette analyse s’avère particulièrement utile pour déterminer les caractéristiques des pièces finies imprimées en 3D, en mettant en évidence la façon dont les différentes formulations et méthodes de traitement affectent les performances finales.

Choisir la bonne technique d’analyse thermique pour l’impression 3D

Les lignes de fabrication utilisant l’impression 3D reposent pour la plupart sur une combinaison des techniques mentionnées ci-dessus. En tant que leader mondial de solutions d’analyse thermique, TA Instruments est le fournisseur d’instrumentation de choix pour les fabricants utilisant des procédés de fabrication additive dans le monde entier.

Nous aidons les utilisateurs de diverses industries à trouver l’instrument et la méthode les mieux adaptés pour répondre à leurs défis et atteindre leurs objectifs uniques en matière d’impression 3D. Nous proposons une gamme d’instruments d’analyse thermique à la pointe de l’industrie, conçus pour une utilisation facile et une grande efficacité. La gamme complète de produits d’analyse thermique de TA Instruments comprend tous les dispositifs nécessaires pour déterminer de façon exhaustive les propriétés thermiques et mécaniques de vos substrats.

Pour plus d’informations sur la façon dont la gamme d’instruments d’analyse thermique et d’analyse mécanique de TA Instruments peut améliorer la qualité de vos produits imprimés en 3D, contactez nos experts dès aujourd’hui.

Références:

- Trenfield, S. J., Awad, A., Madla, C. M., Hatton, G. B., Goyanes, A., Gaisford, S., Basit, A. W., Trenfield, S. J., Awad, A., Madla, C. M., & Hatton, G. B. (2019). Shaping the future: recent advances of 3D printing in drug delivery and healthcare. Expert Opinion on Drug Delivery, 16(10), 1081–1094. https://doi.org/10.1080/17425247.2019.1660318

- Mohammadizadeh, M., & Fidan, I. (2019). Thermal Analysis of 3D Printed Continous Fiber Reinforced Thermoplastic Polymers for Automotive Applications. Solid Freeform Fabrication 2019: Proceedings of the 30th Annual International Solid Freeform Fabrication Symposium – An Additive Manufacturing Conference, 899–906. https://utw10945.utweb.utexas.edu/sites/default/files/2019/078%20Thermal%20Analysis%20of%203D%20Printed%20Continuous%20Fiber%20Re.pdf

- Billah, K. M., Lorenzana, F. A. R., Martinez, N. L., Chacon, S., Wicker, R. B., & Espalin, D. (2019). Thermal Analysis of Thermoplastic Materials Filled with Chopped Fiber for Large Area 3D Printing. Solid Freeform Fabrication 2019: Proceedings of the 30th Annual International Solid Freeform Fabrication Symposium – An Additive Manufacturing Conference, 892–898. https://utw10945.utweb.utexas.edu/sites/default/files/2019/077%20Thermal%20Analysis%20of%20Thermoplastic%20Materials%20Filled.pdf

- TA Instruments (2022) 3D Printing Webinar, https://www.tainstruments.com/3-d-printing-and-additive-manufacturing-process-optimization-a-thermal-approach/, accessed May 2022

- Saba, N., Jawaid, M., Alothman, O. Y., & Paridah, M. T. (2016). A review on dynamic mechanical properties of natural fibre reinforced polymer composites. Construction and Building Materials, 106, 149–159. https://doi.org/10.1016/j.conbuildmat.2015.12.075