Mots clés: analyse thermomécanique, coefficient de dilatation thermique (CDT), matériaux diélectriques, Printed Wire Boards (PWB), circuits imprimés (CI)

TA356-FR

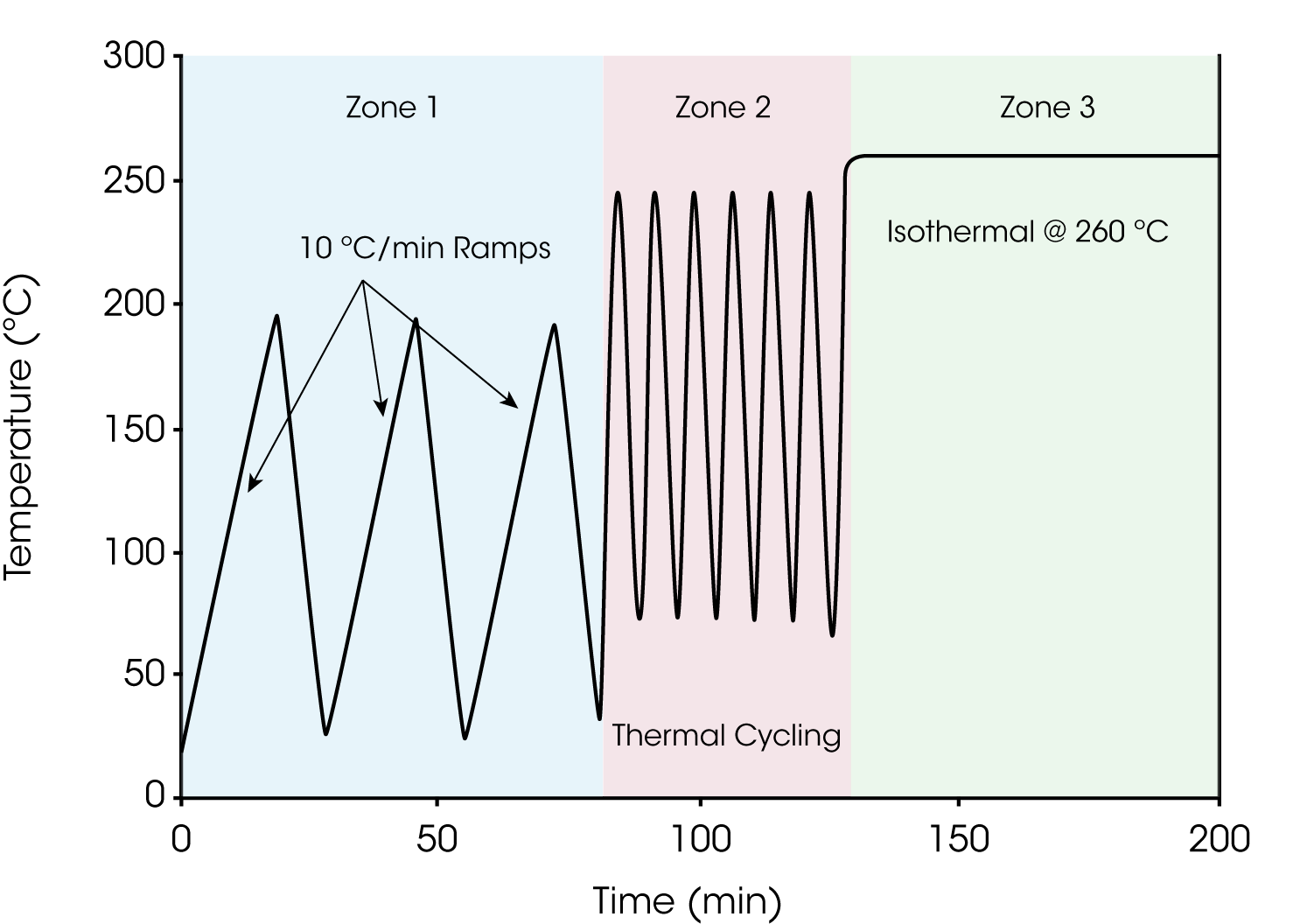

Un protocole d’analyse thermomécanique (TMA) a été développé pour produire des données pratiques qui permettent de comparer différents matériaux diélectriques et leurs effets sur les performances, sur la base d’essais industriels standard. Cette méthode associe des protocoles thermiques standard que PWB Inc. a développés pour déterminer la température de transition vitreuse (Tg), le coefficient de dilatation thermique (CTE), les cycles de contrainte thermique et le délai de délamination, après une simulation d’assemblage et de reprise. Cela est obtenu en utilisant des cycles thermiques, des taux de rampe et des délais de maintien différents. Le protocole comporte trois parties ou zones distinctes. Dans la Zone 1, l’essai se calque sur le profil thermique du Manuel de méthodes de tests IPC TM650 – 2.4.24.5 (Glass Transition Temperature and Thermal Expansion of Materials Used in High Density Interconnection (HDI) and Microvias, [température de transition vitreuse et dilatation thermique des matériaux utilisés dans les interconnexions haute densité (HDI) et les microvias]). La Zone 2 simule l’excursion technique associée à un assemblage et une reprise sans plomb. La Zone 3 est similaire au protocole T260 établi dans le Manuel des méthodes de test IPC 2.4.24.1 Time to Delamination (TMA Method) (Temps de délamination [méthode par ATM]), en utilisant un taux de rampe plus rapide de 100 °C/minute. Les trois zones sont illustrées sur la Figure 1.

Préparation des échantillons – Bien que des produits diélectriques revêtus ou non revêtus à l’état « c » puissent être utilisés, ce test est généralement effectué sur des échantillons de circuits imprimés (PWB, printed wire boards) fabriqués, avec les retours de masse en cuivre qui s’étendent dans tous les échantillons. L’échantillon est découpé à des dimensions d’environ 6 mm × 6 mm. L’échantillon est préparé de telle sorte que l’intégrité du matériau diélectrique est préservée. L’échantillon est placé sur la platine, orienté de manière à mesurer l’expansion de l’axe des z (hors du plan des fibres de verre internes) du circuit.

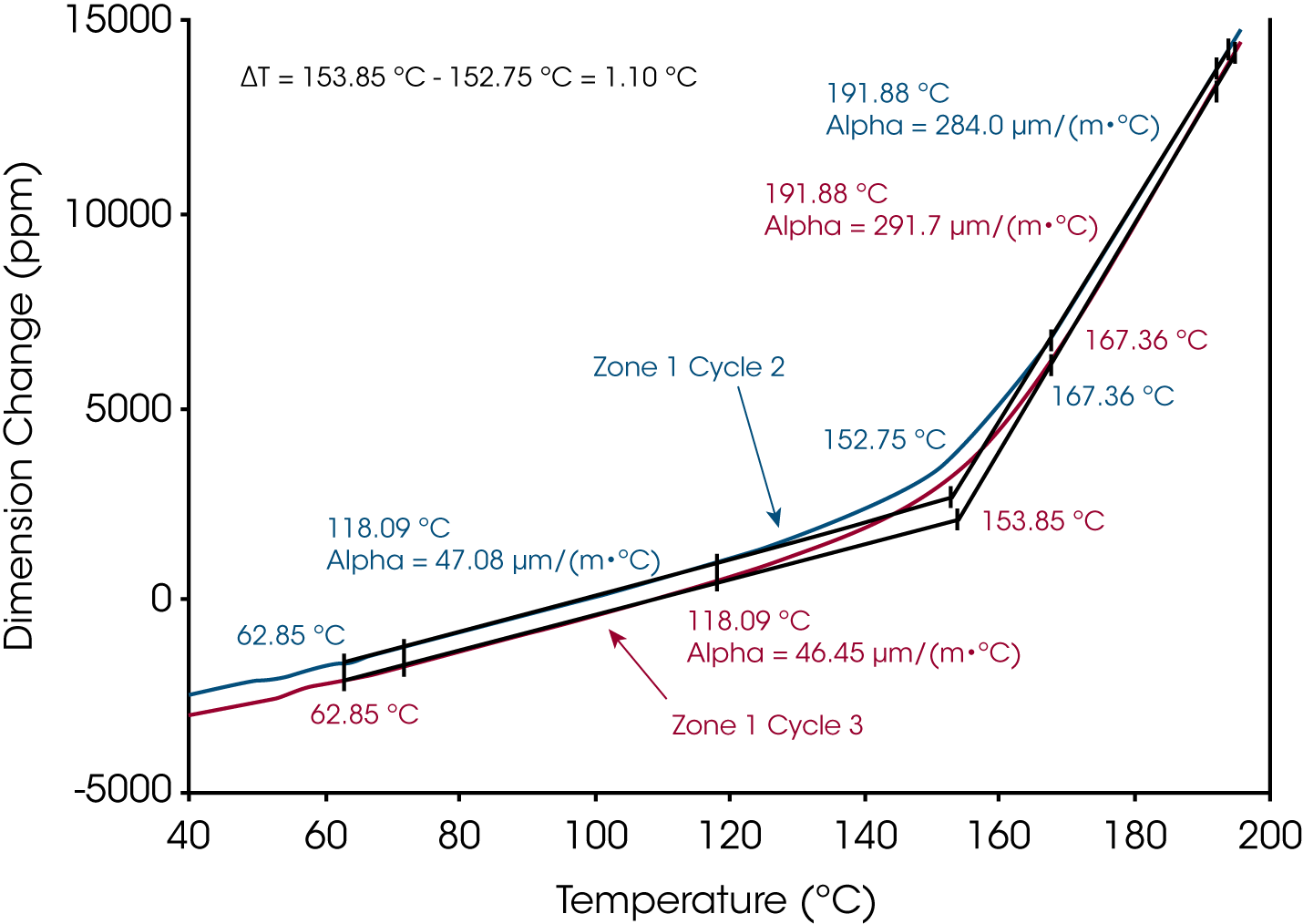

Zone 1 – La section initiale à plusieurs fonctions : les objectifs principaux sont de déstresser l’échantillon et de retirer les antécédents thermiques avant la première mesure de la transition vitreuse (Tg) et du coefficient de dilatation thermique (CTE). L’échantillon subit trois cycles de la température ambiante à 200 °C à un taux de chauffage de 10 °C/minute, et un taux de refroidissement de 20 °C/minute. Une sonde de surface est utilisée en réglant la pression à 0,05 N. La forme de la courbe de la dilatation thermique par rapport au temps est notée au cours du cycle 1. Le CTE et la Tg sont mesurés au cours du deuxième et du troisième cycle. Dans les données de TMA, la Tg est détectée comme un changement de la pente du changement de dimension. La température de survenue extrapolée de ce changement est mesurée comme étant la Tg. Le CTE est mesuré comme la pente des données avant et après la Tg dans chaque cas. Le Delta Tg est déterminé comme le changement de la Tg entre les cycles 2 et 3. Les données représentatives de cette zone sont présentées sur la Figure 2.

Le CTE de l’échantillon est le reflet de la contrainte que le circuit subit dans l’environnement d’utilisation final. Le CTE est une combinaison des différents composants, comprenant le cuivre, le verre et l’époxy. Lorsque le nombre de couches de cuivre devient plus important, il est attendu que le CTE diminue. Dans des structures riches en résine, le CTE est augmenté. La Tg du matériau est indépendante de la construction du circuit imprimé. Un delta Tg négatif peut refléter un matériau qui se dégrade au cours du cycle thermique. Un delta Tg positif pourrait suggérer que le matériau se polymérise au cours du cycle thermique. Un delta Tg supérieur à ± 5 °C est considéré comme significatif.

Zone 2 – Cette zone fonctionne comme une évaluation « mécanique » dans la mesure où les matériaux sont stressés à des températures d’assemblage/reprise traditionnels ou sans plomb. Il est attendu que les coupons qui présentent une mauvaise adhérence physique entre les couches de produits diélectriques ou entre le produit diélectrique et le cuivre pourraient présenter une défaillance pendant cette partie du test. Un dégazage, à cause des produits volatils ou de l’eau piégée, doit être effectué à la fin de cette zone. Six cycles thermiques permettent de simuler les taux de rampes non linéaires qui sont utilisés dans l’assemblage à la température élevée de 260 °C. Les excursions thermiques des Zones 1 et 2 peuvent avoir un effet de vieillissement ou, dans certains cas, de polymérisation du système époxy, en fonction de la manière dont les matériaux sont conservés et dont le circuit imprimé a été traité par le fabricant. Les six étapes du profil thermique de cette zone sont délimitées dans le Tableau 1, et la méthode thermique programmée est indiquée ci-dessous.

Tableau 1. Aperçu du protocole de TMA cyclique

| Zone | Pré | Zone 1 | Zone 2 | Zone 3 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cycles | 1 | 3 | 6 | 1 | ||||||||

| Taux de rampe | 10 | 10 | 20 | 181 | 98 | 73 | 49 | 38 | 100 | 100 | 5 | 20 |

| Température | 22 | 200 | 22 | 100 | 160 | 200 | 230 | 260 | 22 | 255 | 260 | 22 |

| Durée isotherme (min) | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 90 | End |

Logiciel TA Advantage de méthode thermique TMA

- Force 0,05 N

- Stockage des données désactivé

- Équilibré à 22,00 °C

- Isotherme pendant 1,00 minute

- Stockage des données activé

- Rampe 10,00 °C/min à 200,00 °C

- Marque de fin de cycle

- Rampe 20,00 °C/min à 22,00 °C

- Rampe 20,00 °C/min à 22,00 °C

- Répéter le segment 6 deux fois

- Rampe 181,00 °C/min à 100,00 °CC

- Rampe 98,00 °C/min à 160,00 °C

- Rampe 73,00 °C/min à 200,00 °C

- Rampe 49,00 °C/min à 230,00 °C

- Rampe 38,00 °C/min à 260,00 °C

- Marque de fin de cycle

- Rampe 100,00 °C/min à 22,00 °C

- Marque de fin de cycle

- Isotherme pendant 2,00 minutes

- Répéter le segment 11 cinq fois

- Rampe 100,00 °C/min à 255,00 °C

- Rampe 5,00 °C/min à 260,00 °C

- Isotherme pendant 90,00 minutes

- Marque de fin de cycle

- Stockage des données désactivé

- Rampe 20,00 °C/min à 22,00 °C

La Zone 2 est la simulation de l’assemblage et de la reprise. Dans la mesure où de nombreux profils thermiques différents sont utilisés dans l’assemblage, le profil donné est une réplication exacte du profil thermique obtenu lorsque les coupons sont préconditionnés en utilisant les méthodes décrites dans le Manuel des méthodes de tests IPC TM 650 (IPC 2.6.26 Current Induced Thermal Cycle Test) (Test de cycle thermique induit par un courant), à l’exception du fait que la température atteinte est de 260 °C au lieu de 150 °C. L’utilisation de ce profil d’excursion thermique assure que ce protocole est directement lié aux résultats des tests de fiabilité. Un échec dans cette zone a été attribué à une défaillance mécanique, similaire à une délamination des adhésifs. Les produits volatils piégés, le dégazage ou une mauvaise adhérence entre les couches laminées (cuivre ou produit diélectrique) peuvent entraîner une délamination dans cette zone.

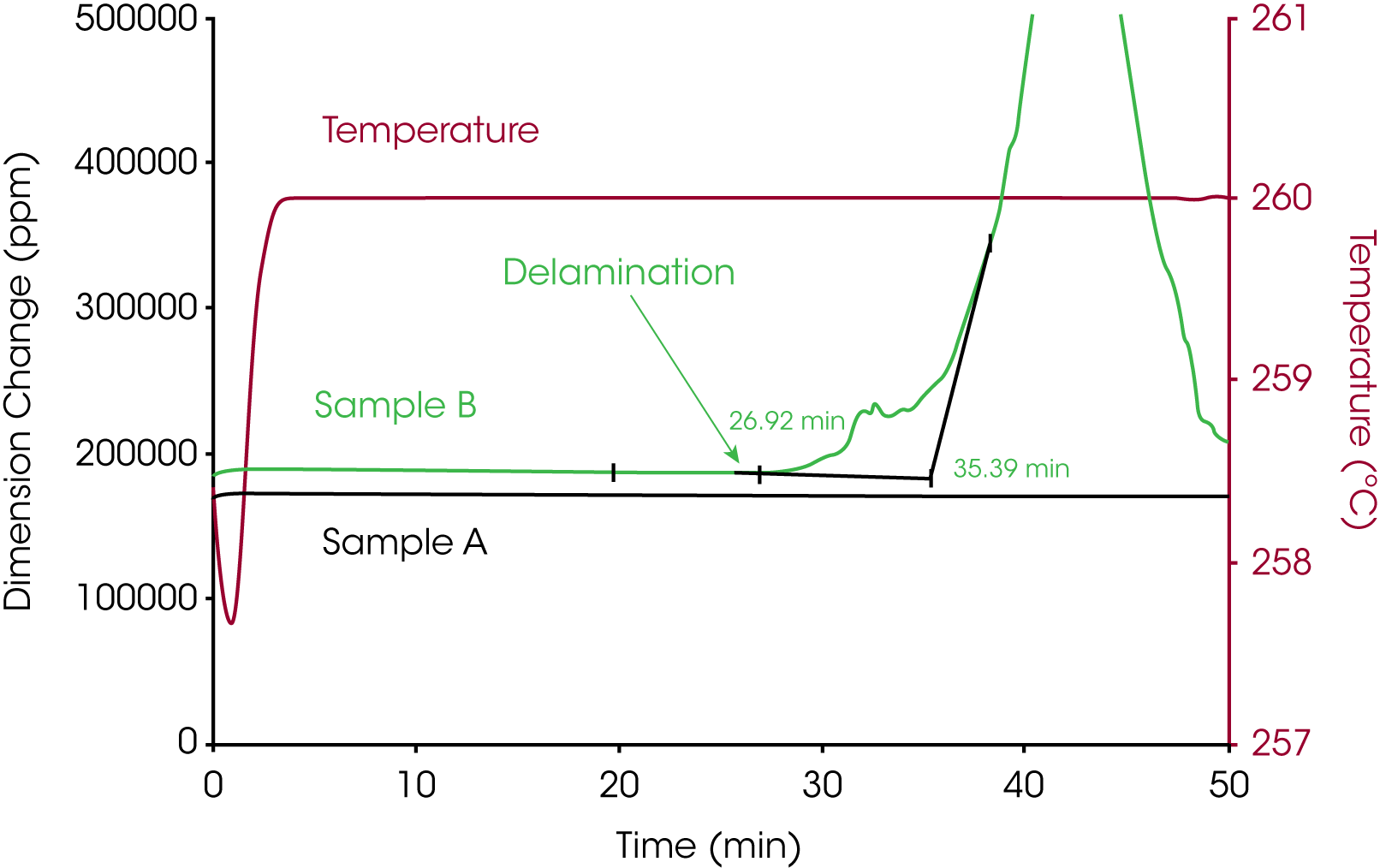

Zone 3 – La Zone 3 est analogue à l’essai T260 existant spécifié dans le Manuel des méthodes de tests IPC – 650 – 2.4.24, Time to Delamination (TMA Method) (Temps pour délamination [méthode ATM]) avec le taux de rampe de 100 °C/minute et un temps de maintien maximum de 90 minutes. Maintenu à 260 °C, le composant époxy du circuit imprimé a tendance à s’assombrir et peut se carboniser, s’il est laissé pendant une période prolongée. Il est considéré que la décomposition chimique constitue le mode d’échec principal dans cette zone, et que la délamination à ces températures est provoquée par des phénomènes chimiques plutôt qu’une dégradation mécanique. Le taux de chauffage rapide (100 °C/min) assure que l’échantillon n’est pas dégradé pendant la rampe thermique jusqu’à 260 °C. Dans la mesure où la taille de l’échantillon est réduite, et que du cuivre est généralement présent, les gradients thermiques sont minimisés. (Il a été constaté que les durées jusqu’à délamination de l’essai T260 à une rampe de température inférieure de 20 °C/minute ont été plus courtes que les durées de délamination T260 obtenues avec un taux de rampe plus rapide de 100 °C/minute).

La Figure 3 montre une comparaison des données de la Zone 3 pour deux échantillons différents. Le changement dimensionnel de l’Échantillon A est stable pendant la durée isotherme de 260 °C, ce qui indique une bonne stabilité chimique et physique. En revanche, la délamination de l’Échantillon B est mise en évidence par une expansion rapide qui commence à environ 27 minutes.

Aucune norme n’a été établie sur la durée pendant laquelle un matériau doit résister à la délamination après avoir atteint la phase isotherme dans la Zone 3. Il a été observé qu’un matériau échouant avant 10 minutes à 260 °C avait tendance à montrer de mauvaises performances lorsqu’il était soumis à un test de fiabilité (IPC 2.6.26 Current Induced Thermal Cycle Test [Test de cycle thermique induit par un courant]). Il doit être également souligné que le mode de défaillance de fiabilité peut être la délamination, mais des fissures d’apparition précoce des cylindres (barrels) peuvent également se produire dans les trous métallisés. Des défaillances dans cette zone semblent être fréquemment liées à la dégradation matérielle du système époxy, et proviennent moins souvent d’une défaillance mécanique. Le vieillissement du matériau est évident, les interconnexions se brisent dans l’époxy et une délamination cohésive est observée. Cette délamination n’est pas limitée aux interfaces entre les couches laminées. Des fissures peuvent traverser les limites des états « C » et « B ».

En résumé, le test de TMA cyclique est une mesure efficace des contraintes thermiques (à la fois physiques et chimiques) que subit le matériau diélectrique pendant le traitement, et tout en complétant les tests et les méthodes standard de l’industrie, il apporte des informations supplémentaires que d’autres protocoles ne permettent pas d’obtenir.

Remerciements

Paul Reid, coordinateur de programmes, PWB Interconnect Solutions, Inc. Nepean, Ontario Canada, K2H 9C1 paul.reid@pwbcorp.com

Cliquez ici pour télécharger la version imprimable de cette note d’application.