Dynamisch-mechanische

Analyse (DMA)

Der DMA-Modus setzt neue Maßstäbe bei der Untersuchung harter und weicher Feststoffe.

Dynamisch-mechanische Analyse (DMA)

Der DMA-Modus setzt neue Maßstäbe bei der Untersuchung harter und weicher Feststoffe. Neben den empfindlichsten und präzisesten Rotations-Schermessungen kann das Discovery Hybrid Rheometer nun auch akkurate lineare Daten dynamisch-mechanischer Analysen (DMA) liefern. Der neue DMA-Modus ist mit dem ETC-Ofen kompatibel und in folgenden Varianten erhältlich: Folienspannung, Dreipunktbiegung, Cantilever und Kompression. Die neue Axial-DMA-Funktion ergänzt feste Torsionsprüfungen durch eine direkte Messung des Elastizitätsmoduls bzw. Young-Moduls (E). Der neue DMA-Modus eignet sich ideal zum Ermitteln der Übergangstemperaturen von Materialien und sorgt für zuverlässige Messungen über den gesamten Temperaturbereich des Geräts. Möglich wird diese einzigartige Funktion durch den aktiven Normalkraft-Nullabgleichssensor (FRT) des DHR und die patentierte Magnetlagerung. Die Technologie ermöglicht die amplitudenabhängige Schwingungsverformung in Achsrichtung. Dies ist eine Funktion, die bei Geräten mit Luftlagern oder passiver Normalkraftmessung nicht möglich ist.

Die axiale DMA-Fähigkeit wird durch den aktiven Force Rebalance Transducer (FRT) des DHR und die patentierte Magnetlagertechnologie ermöglicht, die eine amplitudengesteuerte oszillierende Verformung in axialer Richtung möglich machen. Während der DMA-Messungen wird die Position des aktiven Lagers direkt gesteuert, um eine Einwirkung oszillierender Linearverformungen auf die Probe zu ermöglichen. Alternative Systeme benötigen den Umbau des Gesamtsystems und sind in der Grundkonfiguration nicht zu solchen Messungen in der Lage.

in Umschalten zwischen Rotationsprüfungen und linearen Prüfungen erfolgt ohne Aufwand, da die Probenhalter dank Smart SwapTM in Sekunden installiert werden. Die DMA-Funktionalität ist mit dem ETC-Ofen und dem Zubehör für relative Feuchtigkeit kompatibel und in folgenden Varianten erhältlich: Film-Zug, Dreipunktbiegung, Einzel- und Doppelcantilever und Kompression. Dank der FRT-Technologie, die bei allen DHR-Modellen verfügbar ist, erfordert der DMA-Modus keine Installation externer Komponenten. So lassen sich aussagekräftige Daten stets schnell und unkompliziert erfassen!

Spezifikationen |

|

| Minimale Axialkraft in Oszillation | 0.003N |

| Maximale Axialkraft | 50N |

| Auslenkungsauflösung | 20nm |

| Axialer Frequenzbereich | 6×10-5 rad/s to 100 rad/s (10-5 Hz to 16 Hz) |

Merkmale und Vorteile

- Motorsteuerung durch Force Rebalance Transducer

- Smart SwapTM-Technologie zur schnellen Installation

- Verfügbar an allen DHR-Modellen

- Umfassende Auswahl an Probenhaltern für axiale DMA-Prüfungen:

– Dreipunktbiegung

– Film-/Faser-Zug

– Einzel- und Doppelcantilever (eingespannte Biegung)

– Kompression

- Axialkraftregelung zur Überwachung der Materialsteifigkeit und automatischen Anpassung der statischen Last

- Überragende Temperaturregelung mit dem ETC-Ofen bis 600 °C

- Flüssigstickstoffkühlung bis -160 °C

- Luftkühlsysteme ermöglichen eine Kühlung ohne Flüssigstickstoff bis -85 °C

DMA-Anwendungen

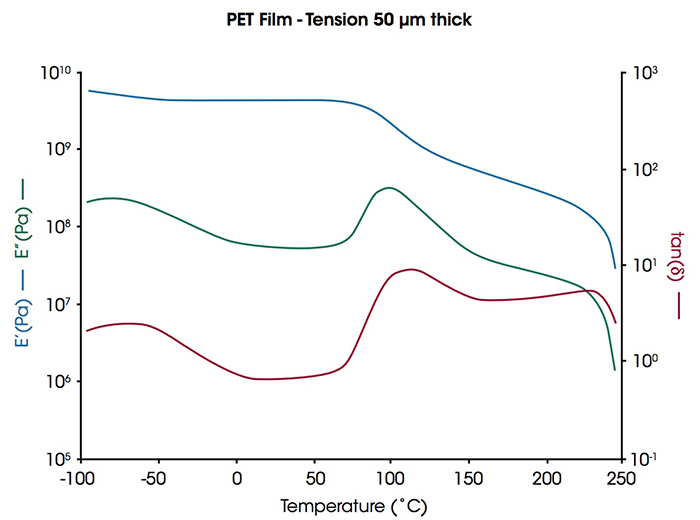

PET-Film - Zug

Axiale DMA-Prüfungen an dünnen Folien erfordern eine zusätzliche statische Axialkraft oberhalb der Oszillationskraft zur Zugbelastung der Probe während der Prüfung. Das Ergebnis einer solchen Messung ist im Diagramm am Beispiel einer 50 µm dicken PET-Folie gezeigt. Dabei wurde die Probe mit einem Zugprobenhalter über einen Temperaturbereich von -100 °C bis 250 °C untersucht. Es konnten drei deutliche Übergänge beobachtet werden: eine Beta-Relaxation bei ca. -80 °C, ein Alpha-Glasübergang bei ca. 111 °C, und ein Schmelzen bei 236 °C. Die Daten zeigen eine semi-kristalline Struktur mit zwei amorphen Relaxationen und die Funktionen zur automatische Regelung der statischen Kraft des DHR bei der Arbeit.

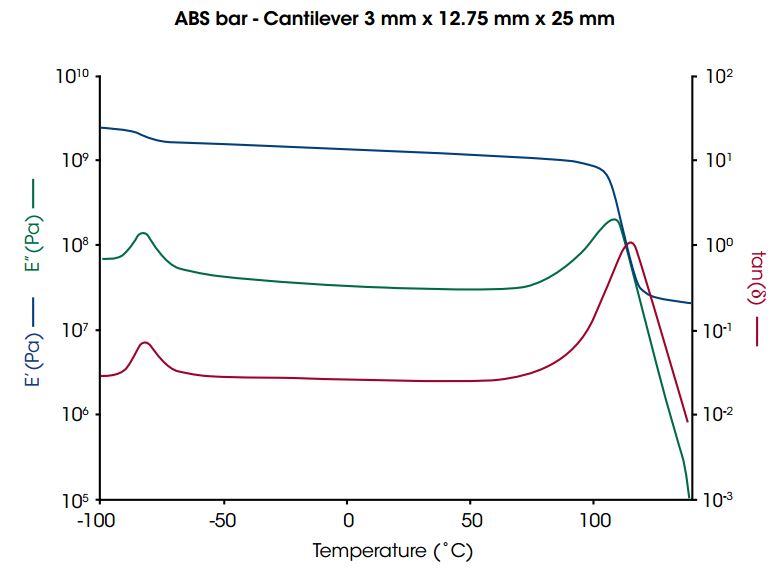

ABS-Probe - Cantilever

Die vorstehende Abbildung zeigt die Leistung des DMA-Modus während einer Temperaturrampe einer Probe aus Acrylnitril-Butadien-Styrol (ABS) mit einem Cantileverprobenhalter in einem Temperaturbereich von -100 °C bis 140 °C. Es können zwei wesentliche thermische Übergänge im Einklang mit individuellen Glasübergängen von Komponenten aus Butadien (-82 °C) und Styrol (115 °C) nachgewiesen werden.